- •1. Требования, предъяв машинам и их элементам. Основные критерии работоспособности деталей машин.

- •2. Материалы, применяемые в машиностроении, и их мех. Хар-ки.

- •3, 5. Связь между нагрузками и напряжениями. Виды напряжений.

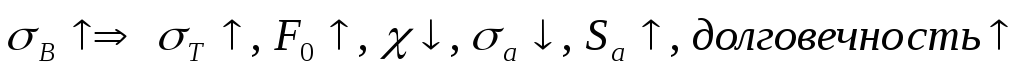

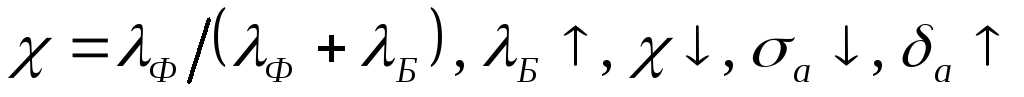

- •4. Расчеты дм на выносливость при нерегулярном режиме нагружения.

- •13. Общая характеристика и критерии работоспособности соединений с натягом.

- •14. Расчет на нагрузочную способность (неподвижность) и прочность д соединений с натягом.

- •15. Влияние способа сборки и температуры д на работоспособность соединения с натягом.

- •15. Способы повышения нагрузочной способности соединений с натягом.

- •16. Общая хар-ка и область применения сварных соединений.

- •17. Расчет сварных соединений с фланговыми, лобовыми и тавровыми швами на статич. Прочность.

- •18. Осн. Факторы, влияющие на усталостную прочность сварных соед. Рекомендации по проектированию.

- •19. Общая хар-ка, классификация область применения заклепочных соединений.

- •20. Критерии работоспособности и расчет заклепочных соединений на прочность.

- •21. Общая характеристика и критерии работоспособности штифтовых соединений.

- •22,24 Общая характеристика, классификация и область применения резьбовых соединений. Сравнительная хар-ка болтовых, винтовых, шпилечных соединений.

- •34. Способы повышения прочности резьбовых соединений.

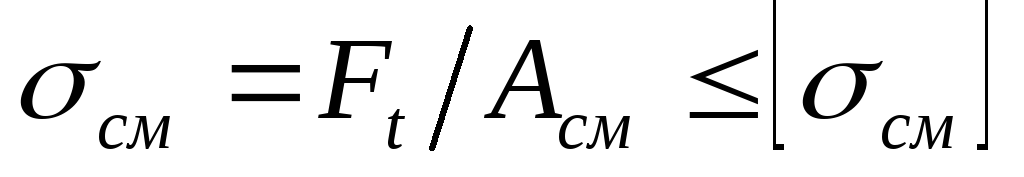

- •35. Общая хар-ка, классификация и критерии работоспособности шпоночных соединений.

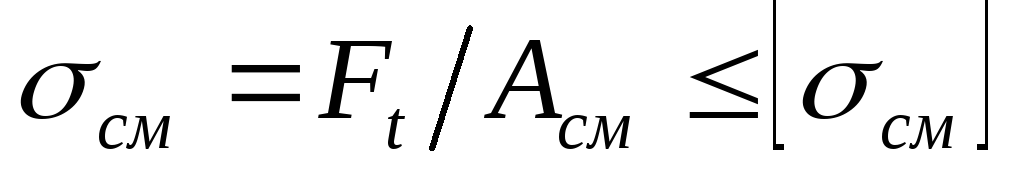

- •37. Общая хар-ка, классификация и критерии работоспособности шлицевых соединений.

- •38. Основные кинематические и энергетические хар-ки мех. Передач и передаточных механизмов.

- •39. Эвольвента и ее свойства. Определение радиуса кривизны эвольвентного профиля зуба колеса цилиндрич. Передачи.

- •40. Основные геометрические параметры прямозубой и косозубой цилиндрич. Передач. Влияние смещения инструмента на форму зуба колеса.

- •41. Определение составляющих нормальной силы, действующей в зацеплении прямозубой и косозубой передач.

- •42. Виды разрушений зубьев и критерии работоспособности цилиндрич. Зубчатых передач.

- •43. Понятие о расчетной нагрузке. Факторы, влияющие на неравномерность распределения нагрузки в зацеплении цилиндр. Передачи.

- •49. Определение доп. Напряжений при расчетах цилиндрич. Зубчатых передач на прочность при регулярном и нерегулярном режимах нагружения.

- •50. Классификация, область применения и примеры конструкций конических передач.

- •51. Основные геометрические параметры прямозубой конической зубчатой передачи.

- •52. Определение составляющих нормальной силы, действующей в зацеплении конич. Передачи.

- •54. Общая хар-ка, классификация и области применения червячных передач.

- •55. Кинематические и энергетические характеристики червячной передачи.

- •56. Опред-е величины и направления действия составляющей норм. Силы, действующей в червячном зацеплении.

- •57. Виды разрушения зубьев и критерии работоспособности червячной передачи. Мат-лы червяка и черв. Колеса.

- •58. Сравнительная хар-ка глобоидных и червяных передач.

- •59. Основные виды и область применения ременных передач.

- •60. Определение сил, действующих на ремень и шкивы ременной передачи. Применение ф-лы Эйлера.

- •61. Упругое скольжение ремня в ременной передаче. Определение передаточного отношения.

- •62. Использование кривых скольжения для оценки тяговой способности ременных передач.

- •63. Напряжения в ремне, возник. При работе передачи. Виды разрушений и критерии работоспособности.

- •64. Расчет клиноременных передач. Сравнительная хар-ка плоскоременных и клиноременных передач.

- •65. Общая хар-ка, классификация и обл. Применения цепных передач

- •66 Виды разрушения шарниров цепи и зубьев звездочек. Материалы и критерии работоспособности деталей цепных передач

- •67. Общая хар-ка, материалы и критерии работоспособности валов и осей.

- •68. Проектировочный расчет вала на прочность.

- •70. Расчет вала на жесткость и виброустойчивость.

- •71. Общая хар-ка подшипников скольжения, классификация и область применения.

- •72. Виды разрушения подшипников скольжения и основные подшипниковые материалы.

- •73. Виды трения скольж.. Критерии работ. П.Ск., работающих при полужид. И жид. Смазке. Условные расчеты п.Ск.

- •74. Факторы, влияющие на толщину масляной пленки, в гидродинамическом п.Ск.

- •76. Тепловой расчет подшипника скольжения.

- •77. Конструкция подшипников качения, классификация и условные обозначения.

- •78. Виды разрушения и материалы деталей подшипников качения

- •79. Понятие об эквивалентной радиальной (осевой) нагрузке. Определение радиальных и осевых реакций в опорах вала при использовании радиально-упорных п.К.

- •80. Проверочные расчеты подшипников качения по динамической и статической грузоподъемностям.

- •81. Расчет подшипников качения при нерегулярном режиме нагружения.

- •82. Сравнительная хар-ка п.К. И п.Ск.

- •83. Основные виды муфт для соединения валов. Классификация, сравнительная хар-ка и область применения.

- •84 Глухие муфты. Методика расчета фланцевой муфты

- •85. Компенсирующие муфты. Конструкция и расчет деталей зубчатой муфты на прочность.

- •86. Упругие муфты. Упругие свойства и демпфирующая способность. Расчет деталей муфты мувп на прочность.

- •87. Влияние упругих свойств муфты и демпф. Способности на резонансную частоту коэф. Динамичности привода.

34. Способы повышения прочности резьбовых соединений.

-

Увеличить класс прочности:

-

ХТО

-

Изготовление резьбы методом накатки

-

Увеличение податливости болта:

-

Уменьшение податливости фланца за счет: уменьшения числа стыков; увеличения модуля упругости мат-ла фланца; увеличения толщины фланца; уменьшения шероховатости в местах контакта.

-

Рациональное проектирование изделий

-

Расположение болтов дальше от оси поворота

-

Устранение переноса опорных пов-тей

-

Уменьшение концентрации напряжений на резьбе

35. Общая хар-ка, классификация и критерии работоспособности шпоночных соединений.

Классификация:

-

По виду шпонки: с призматической; сегментной; клиновой; круглой; тангенциальными клиновыми; торцевой.

-

Подвижные и неподвижные

-

Напряженные и ненапряженные

Соединения с клиновыми тангенциальными шпонками (исп. в тяжелом машиностроении). Достоинства:

-

Эти соединения легко воспринимают реверс. нагрузки.

-

Легко собираются и разбираются

-

Высокая нагрузочная способность

Соединения с круглыми шпонками (исп. в приборостроении и валах небольшого диаметра). Недостатки:

-

Нужно иметь доступ к торцевой пов-ти

-

Соединение практически неразборное

Соединения с клиновой шпонкой (исп. в тяжелом машиностроении). Недостатки: плохое центрирование.

Соединения с сегментной шпонкой. Недостатки: ослабление прочности вала. Достоинства: легко разбирается; соединение более жесткое.

Расчет производится по 2 критериям:

-

Напряжения смятия:

-

Шпонка может быть срезана.

37. Общая хар-ка, классификация и критерии работоспособности шлицевых соединений.

Образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы.

Классификация:

-

По форме профиля зуба: прямобочные; эвольвентные; треугольные.

-

Подвижные и неподвижные

Достоинства:

-

Более высокая нагрузоспособность

-

Хорошее центрирование

-

Более высокая точность выполнения

-

Более высокая усталостная прочность вала

Недостатки: более сложная конструкция; дорогие.

Рассмотрим прямобочные шлицевые соединения. Классификация:

-

По типоразмеру: серии легкая, средняя и тяжелая.

-

По способу центрирования: по внешнему диаметру; по внутреннему диаметру; по толщине зуба.

Критерии расчета:

-

Смятие:

-

Расчет на износостойкость:

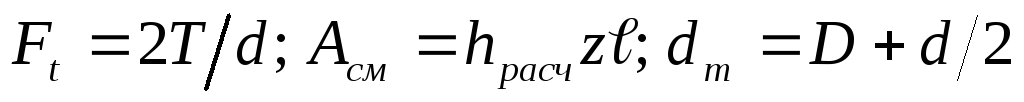

38. Основные кинематические и энергетические хар-ки мех. Передач и передаточных механизмов.

-

О

сновные

параметры: Т2

– момент; ω2

– угловая скорость

сновные

параметры: Т2

– момент; ω2

– угловая скорость -

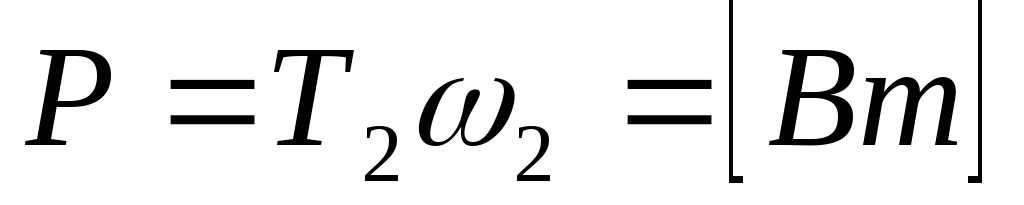

Энергетические параметры: Р – мощность,

;

;

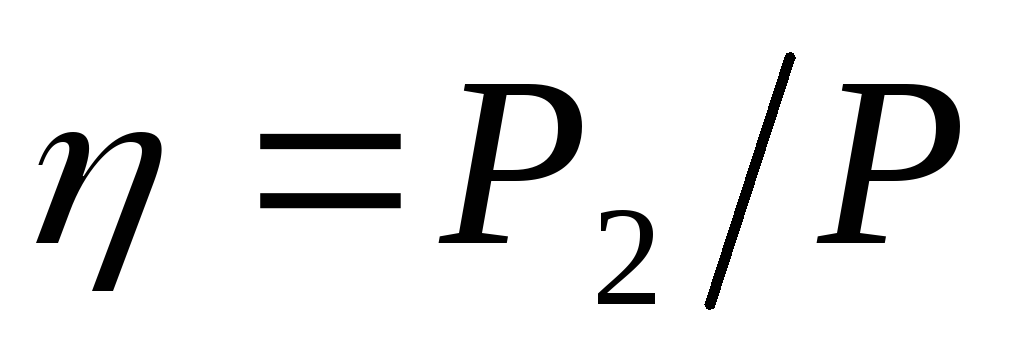

- КПД

- КПД -

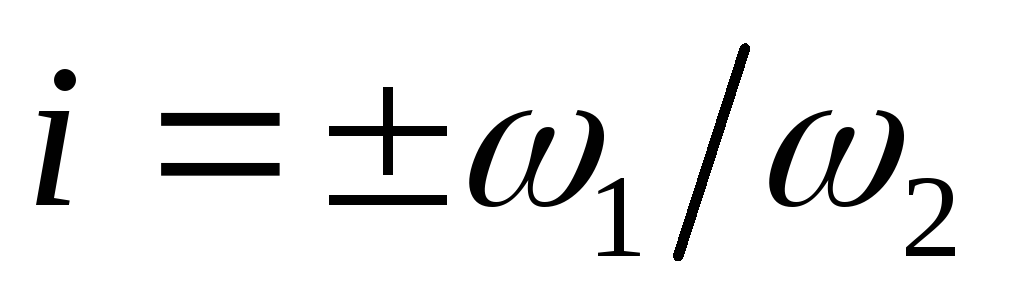

Кинематические параметры: –

передаточное

отношение;

передаточное

отношение;

![]()

39. Эвольвента и ее свойства. Определение радиуса кривизны эвольвентного профиля зуба колеса цилиндрич. Передачи.

П лоская

эвольвента окружности представляет

собой траекторию любой точки прямой

линии, перекатываемой без скольжения

по эволюте. Перекатываемая по основной

окружности прямая называется производящей

прямой.

лоская

эвольвента окружности представляет

собой траекторию любой точки прямой

линии, перекатываемой без скольжения

по эволюте. Перекатываемая по основной

окружности прямая называется производящей

прямой.

Свойства эвольвенты:

-

Нормаль, проведенная в любой т. эвольвенты, яв-ся касат. к окр.

-

Все эвольвенты одной основной окружности эквидистантны. (

расстояние

между 2мя эвольвентами const)

расстояние

между 2мя эвольвентами const) -

Каждая ветвь эвольвенты определяется радиусом основной окружности, кот. равен отрезку КС, и положением начала отсчета эвольвентного угла.(K0)

-

Эвольвента не имеет точек внутри основной окружности