- •1. Требования, предъяв машинам и их элементам. Основные критерии работоспособности деталей машин.

- •2. Материалы, применяемые в машиностроении, и их мех. Хар-ки.

- •3, 5. Связь между нагрузками и напряжениями. Виды напряжений.

- •4. Расчеты дм на выносливость при нерегулярном режиме нагружения.

- •13. Общая характеристика и критерии работоспособности соединений с натягом.

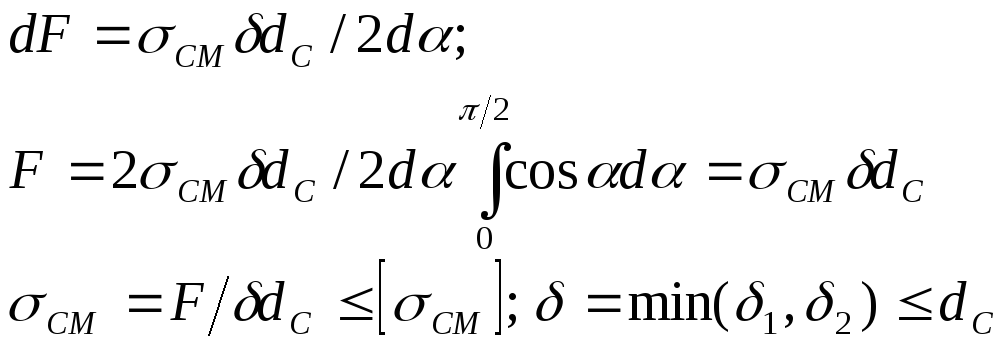

- •14. Расчет на нагрузочную способность (неподвижность) и прочность д соединений с натягом.

- •15. Влияние способа сборки и температуры д на работоспособность соединения с натягом.

- •15. Способы повышения нагрузочной способности соединений с натягом.

- •16. Общая хар-ка и область применения сварных соединений.

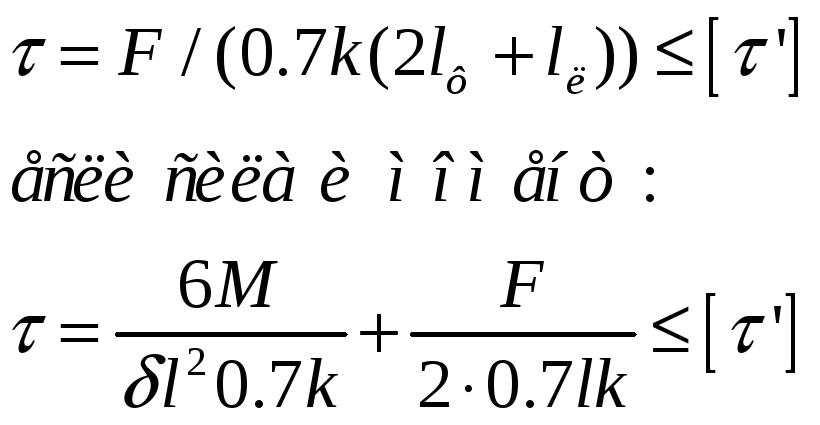

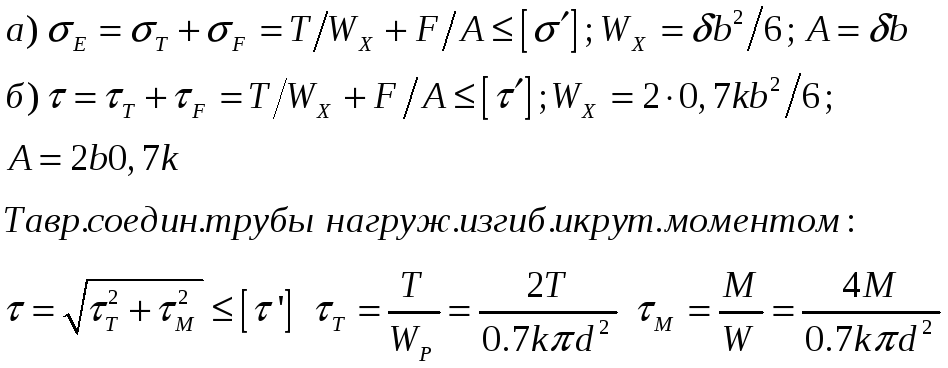

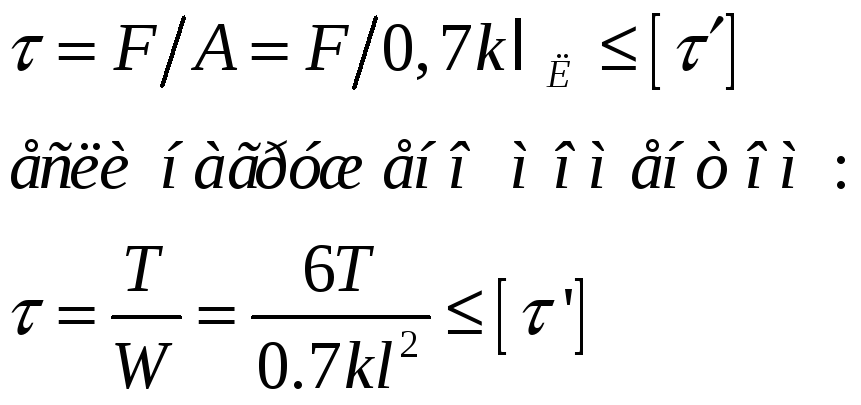

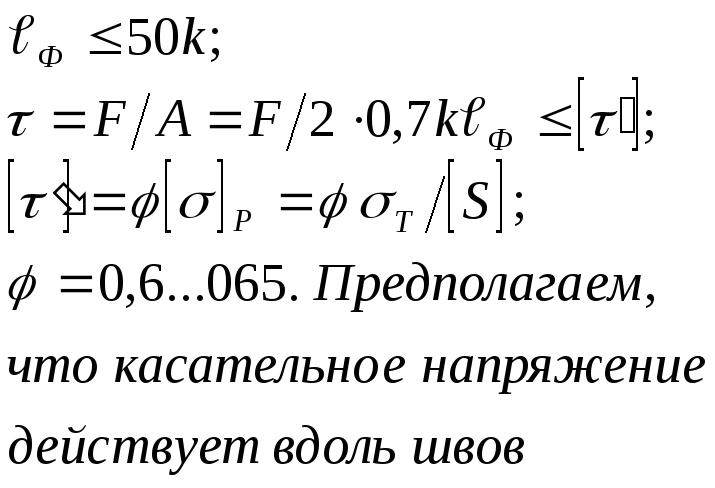

- •17. Расчет сварных соединений с фланговыми, лобовыми и тавровыми швами на статич. Прочность.

- •18. Осн. Факторы, влияющие на усталостную прочность сварных соед. Рекомендации по проектированию.

- •19. Общая хар-ка, классификация область применения заклепочных соединений.

- •20. Критерии работоспособности и расчет заклепочных соединений на прочность.

- •21. Общая характеристика и критерии работоспособности штифтовых соединений.

- •22,24 Общая характеристика, классификация и область применения резьбовых соединений. Сравнительная хар-ка болтовых, винтовых, шпилечных соединений.

- •34. Способы повышения прочности резьбовых соединений.

- •35. Общая хар-ка, классификация и критерии работоспособности шпоночных соединений.

- •37. Общая хар-ка, классификация и критерии работоспособности шлицевых соединений.

- •38. Основные кинематические и энергетические хар-ки мех. Передач и передаточных механизмов.

- •39. Эвольвента и ее свойства. Определение радиуса кривизны эвольвентного профиля зуба колеса цилиндрич. Передачи.

- •40. Основные геометрические параметры прямозубой и косозубой цилиндрич. Передач. Влияние смещения инструмента на форму зуба колеса.

- •41. Определение составляющих нормальной силы, действующей в зацеплении прямозубой и косозубой передач.

- •42. Виды разрушений зубьев и критерии работоспособности цилиндрич. Зубчатых передач.

- •43. Понятие о расчетной нагрузке. Факторы, влияющие на неравномерность распределения нагрузки в зацеплении цилиндр. Передачи.

- •49. Определение доп. Напряжений при расчетах цилиндрич. Зубчатых передач на прочность при регулярном и нерегулярном режимах нагружения.

- •50. Классификация, область применения и примеры конструкций конических передач.

- •51. Основные геометрические параметры прямозубой конической зубчатой передачи.

- •52. Определение составляющих нормальной силы, действующей в зацеплении конич. Передачи.

- •54. Общая хар-ка, классификация и области применения червячных передач.

- •55. Кинематические и энергетические характеристики червячной передачи.

- •56. Опред-е величины и направления действия составляющей норм. Силы, действующей в червячном зацеплении.

- •57. Виды разрушения зубьев и критерии работоспособности червячной передачи. Мат-лы червяка и черв. Колеса.

- •58. Сравнительная хар-ка глобоидных и червяных передач.

- •59. Основные виды и область применения ременных передач.

- •60. Определение сил, действующих на ремень и шкивы ременной передачи. Применение ф-лы Эйлера.

- •61. Упругое скольжение ремня в ременной передаче. Определение передаточного отношения.

- •62. Использование кривых скольжения для оценки тяговой способности ременных передач.

- •63. Напряжения в ремне, возник. При работе передачи. Виды разрушений и критерии работоспособности.

- •64. Расчет клиноременных передач. Сравнительная хар-ка плоскоременных и клиноременных передач.

- •65. Общая хар-ка, классификация и обл. Применения цепных передач

- •66 Виды разрушения шарниров цепи и зубьев звездочек. Материалы и критерии работоспособности деталей цепных передач

- •67. Общая хар-ка, материалы и критерии работоспособности валов и осей.

- •68. Проектировочный расчет вала на прочность.

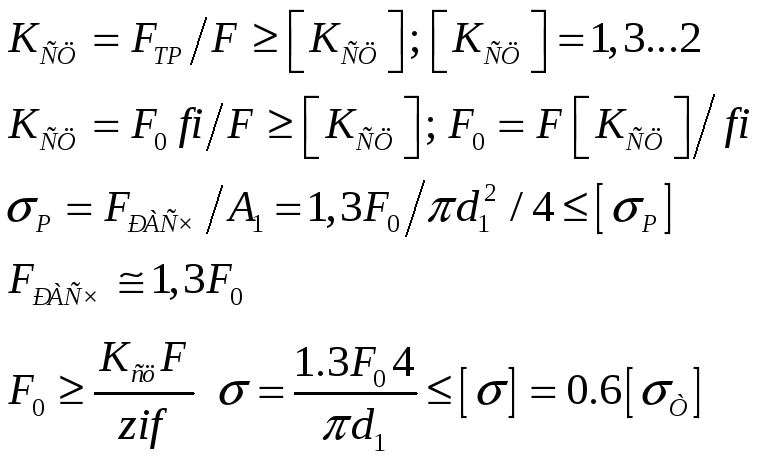

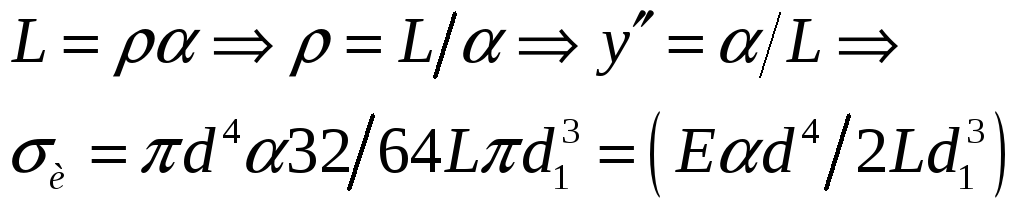

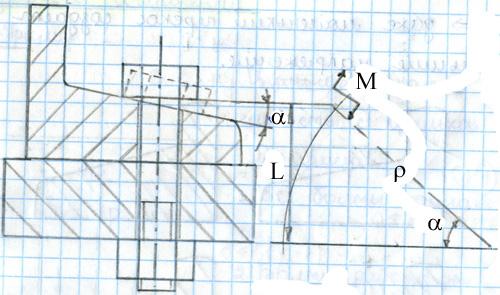

- •70. Расчет вала на жесткость и виброустойчивость.

- •71. Общая хар-ка подшипников скольжения, классификация и область применения.

- •72. Виды разрушения подшипников скольжения и основные подшипниковые материалы.

- •73. Виды трения скольж.. Критерии работ. П.Ск., работающих при полужид. И жид. Смазке. Условные расчеты п.Ск.

- •74. Факторы, влияющие на толщину масляной пленки, в гидродинамическом п.Ск.

- •76. Тепловой расчет подшипника скольжения.

- •77. Конструкция подшипников качения, классификация и условные обозначения.

- •78. Виды разрушения и материалы деталей подшипников качения

- •79. Понятие об эквивалентной радиальной (осевой) нагрузке. Определение радиальных и осевых реакций в опорах вала при использовании радиально-упорных п.К.

- •80. Проверочные расчеты подшипников качения по динамической и статической грузоподъемностям.

- •81. Расчет подшипников качения при нерегулярном режиме нагружения.

- •82. Сравнительная хар-ка п.К. И п.Ск.

- •83. Основные виды муфт для соединения валов. Классификация, сравнительная хар-ка и область применения.

- •84 Глухие муфты. Методика расчета фланцевой муфты

- •85. Компенсирующие муфты. Конструкция и расчет деталей зубчатой муфты на прочность.

- •86. Упругие муфты. Упругие свойства и демпфирующая способность. Расчет деталей муфты мувп на прочность.

- •87. Влияние упругих свойств муфты и демпф. Способности на резонансную частоту коэф. Динамичности привода.

17. Расчет сварных соединений с фланговыми, лобовыми и тавровыми швами на статич. Прочность.

1. Фланговый шов 2. Лобовой шов 3. Тавровый шов 4. Комбинированный

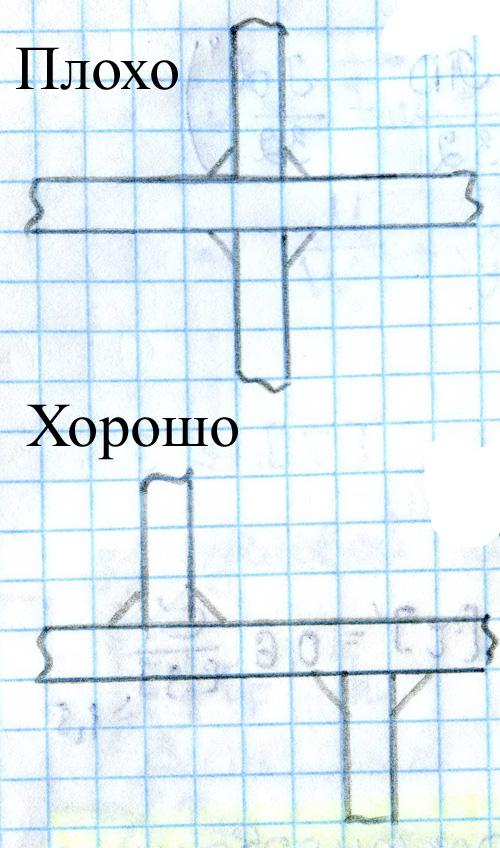

18. Осн. Факторы, влияющие на усталостную прочность сварных соед. Рекомендации по проектированию.

Факторы: Концентрация напряжений; Коэф. асимметрии R и частота нагружения; Наличие дефектов сварного шва; Вид шва; Наличие ТО

Рекомендации:

-

Концентрация напряжений:

.

.

19. Общая хар-ка, классификация область применения заклепочных соединений.

Неразъемное соединение. В большинстве случаев применяют для соединения листов и фасонных прокатных профилей. Образуют расклепыванием стержня заклепки, вставленной в отверстие Д.

Классификация:

-

По форме заклепок: сплошные, полые, потайные, затяжные.

-

По требованиям: прочные (+клей), плотные, плотно-прочные.

-

По способу клепки: холодная, горячая.

-

По конструкции: внахлестку - встык, однорядные - многорядные, односрезные – многосрезные.

-

По материалу: сталь, Al сплавы, латунь.

Достоинства: Возможность соединения разных материалов, кот. плохо свариваются; Соединение Д, не допускающих нагрева и коробления; Для соединений, требующих высокой длительности разрушения.

Недостатки: Высокая стоимость; Низкая технологичность; Шум; Возможность получения гальванических пар.

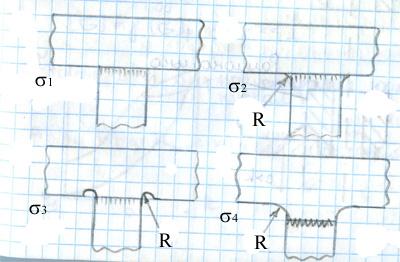

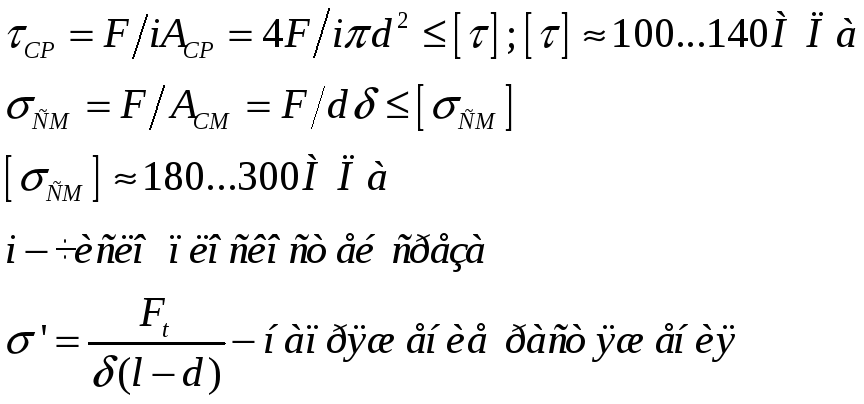

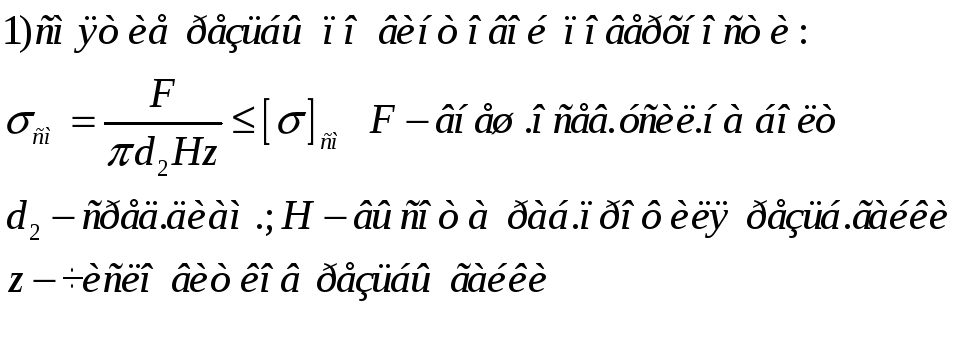

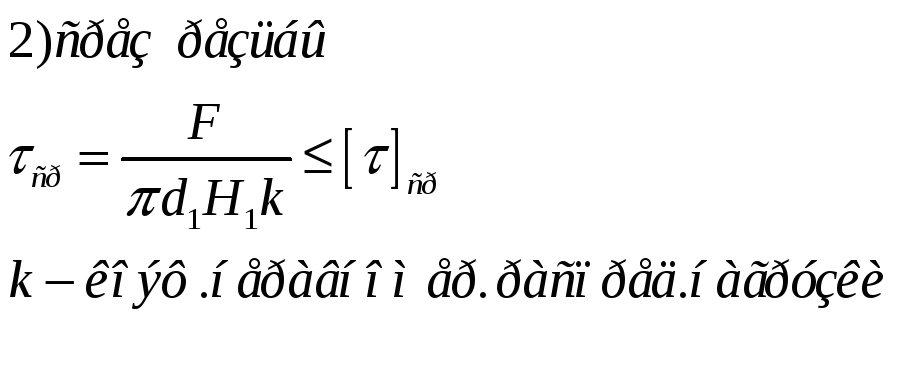

20. Критерии работоспособности и расчет заклепочных соединений на прочность.

При расчете заклепочных соединений, нагруженных слой в плоскости стыка, допускают, что нагрузка распределяется равномерно между всеми заклепками шва, силы трения в стыке не учитывают.

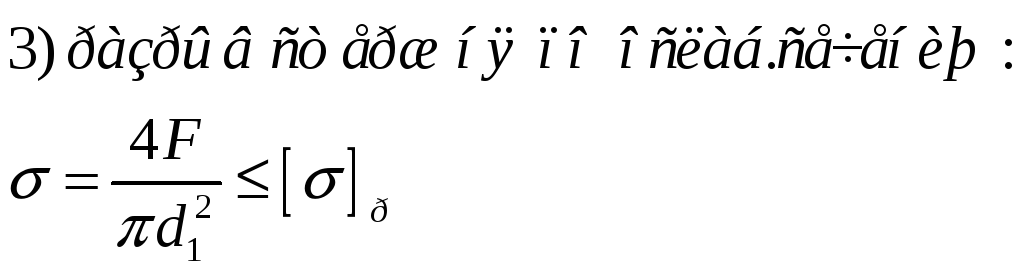

Расчет (на срез и смятие):

21. Общая характеристика и критерии работоспособности штифтовых соединений.

Основным проверочным расчетом штифтов является расчет на срез.

![]()

Штифты: конические; цилиндрические. Применяются для неподвижного соединения фланцев, крышек, оснований корпусов и т.д.

22,24 Общая характеристика, классификация и область применения резьбовых соединений. Сравнительная хар-ка болтовых, винтовых, шпилечных соединений.

Достоинства: Высокая нагрузочная способность, Резьба стандартизована, Высокая взаимозаменяемость, Удобство сборки и разборки с пом. стандартного инструмента, Низкая стоимость в массовом производстве, Высокая технологичность

Недостатки: Высокая концентрация напряжений, Сложность контроля напряжений, Необходимость стопорения гайки от отвинчивания

Классификация:

по форме пов-ти: цилиндрич, конич.; по

напрв.винтовой линии: прав., лев; по числу

заходов: однозаход., многозаходные; по

назначению: крепежные, крепежно-уплотнительные,

ходовые; по форме профиля: метрическая

![]() ,

дюймовая, трапецеидальная

,

дюймовая, трапецеидальная![]() ,

упорная

,

упорная![]() ,

прямоугольная

,

прямоугольная![]() ,

круглая

,

круглая![]() .

.

Виды крепежных резьбовых соединений:

-

Болтовое: А) Высокая нагрузочная способность; Б) Самая низкая стоимость; В) Требуется место для головки болта и гайки

-

Винтовое: А) Наиболее дорогое; Б) Низкая нагрузочная способность; В) Не допускается частая разборка Г) меньше габариты; Д) необходимо нарезать резьбу в одной из деталей.

Г) Используется, когда нет места для гайки

-

Шпилечное: А) Допускает частую разборку; Б) Нижний фланец может быть выполнен из менее прочного материала; В) торчит гайка; Г) не надо при сборке свинчивать.

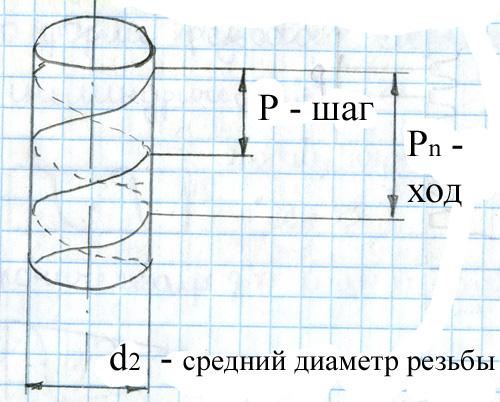

23. Геометрические параметры резьбы. Основные типы резьб.

з аходность

резьбы:

аходность

резьбы:

![]() ,

где n

– число заходов резьбы.

,

где n

– число заходов резьбы.

Развертка на плоскость первого витка.

![]()

-

угол подъема.

-

угол подъема.

![]()

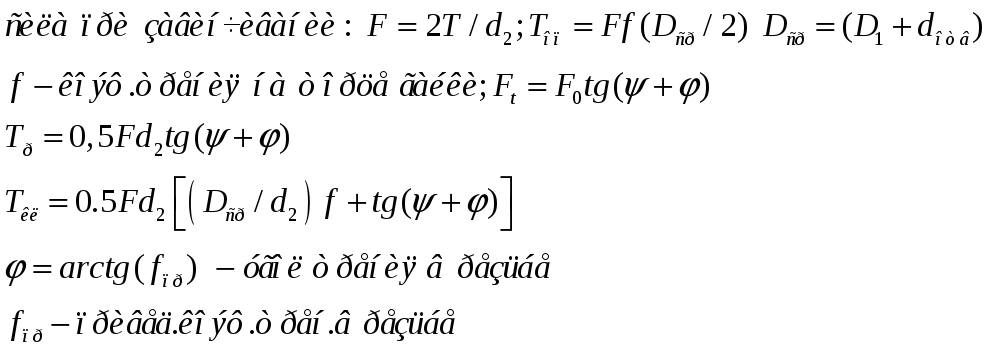

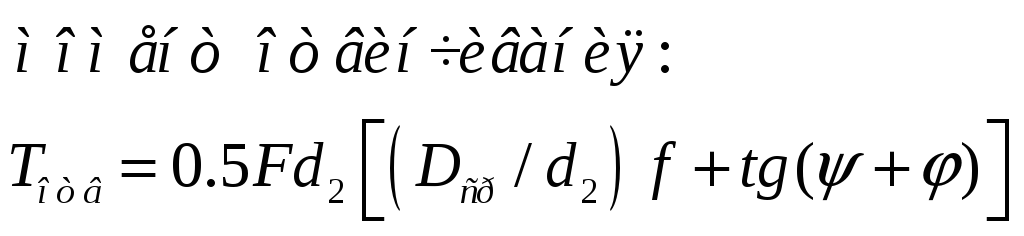

2 5.

Зависимость между моментом, приложенным

к гайке, и осевой силой винта.

5.

Зависимость между моментом, приложенным

к гайке, и осевой силой винта.

F0

– сила затяжки.

![]() ;

;

![]() - текущий радиус:

- текущий радиус:

![]()

![]()

F t

– движущая сила;

t

– движущая сила;

![]() - угол трения.

- угол трения.

![]()

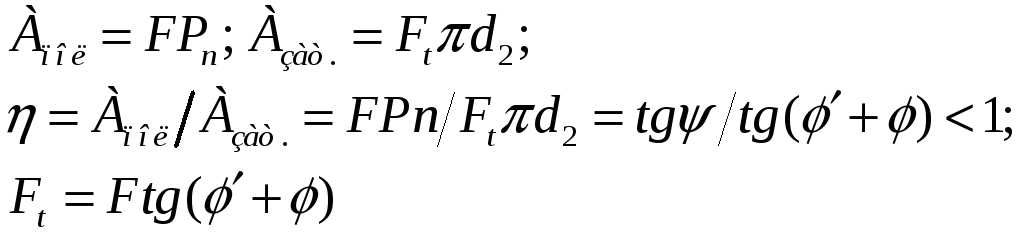

26. Условие самоторможения и КПД винтовой пары.

П ри

отвинчивании гайки:

ри

отвинчивании гайки:![]() -

условие самоторможения (угол трения

д.б. не меньше угла подъема винтовой

линии). Граница торможения

-

условие самоторможения (угол трения

д.б. не меньше угла подъема винтовой

линии). Граница торможения

![]()

КПД:

27. Критерии работоспособности деталей винтового механизма.

Критерии: Прочность; Износостойкость; Устойчивость; Герметичность

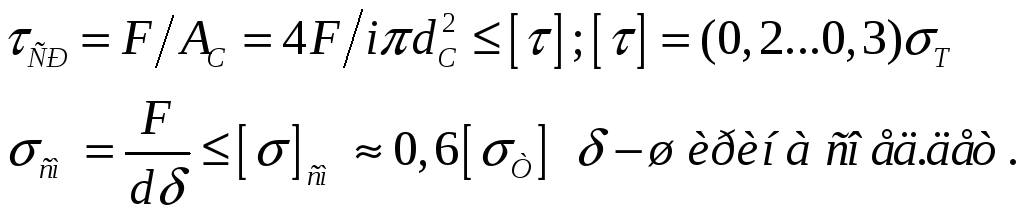

Виды разрушений: Разрыв резьбового стержня; Срез витка резьбы; Смятие поверхности резьбы.

У метрических

крепежных резьб вып. условие равной

прочности по всем видам разрушения. Это

дает возможность рассчитывать их только

на разрыв стержня:

![]() .

.

Классы прочности Д резьбовых соединений:

Для резьбовых стержней – 12 классов, для гаек – 7. В стандарте классы запис. 2 цифрами: 3.6; 4.6; 4.8;…; 10.9; 14.9.

(для стрежней). 3.6 – Ст3, самый низкий по прочности класс, Сталь10; 4.8 – Сталь35; 5.8 – Сталь35; 10.9 – 30ХГСА

![]()

Классы прочности для гаек: 4; 5;…

28. Расчет на прочность резьбовых соединений, нагруж. силами, действ. в плоскости стыка.

-

Без зазора. (на срез и смятие)

Д ано:

F,

размеры, материалы. Проверить соединение

на прочность.

ано:

F,

размеры, материалы. Проверить соединение

на прочность.

Допущения:

![]() по

всей длине стержня распред. равномерно.

по

всей длине стержня распред. равномерно.

![]()

.

.

28. Расчет на прочность резьбовых соединений, нагруж. силами, действ. в плоскости стыка.

2. С зазором.

Отсутствие сдвига деталей, прочность соединения.

![]()

где i – число стыков.

29. Расчет на прочность резьбового стержня, нагруженного осевой силой и крутящим моментом при затяжке.

![]()

Для

стандартных резьб

Для

стандартных резьб

![]() - величина постоянная и

- величина постоянная и

![]() .

.

![]() .

Методика расчета рассчитана на статич.

нагруженные Д. Классы прочности

регламентируют статич. хар-ки.

.

Методика расчета рассчитана на статич.

нагруженные Д. Классы прочности

регламентируют статич. хар-ки.

30. Расчет соединений при непараллельности опорных поверхностей головки болта и гайки.

![]() ,

где

,

где![]()

Даже маленький перекос создает большие напряжения.

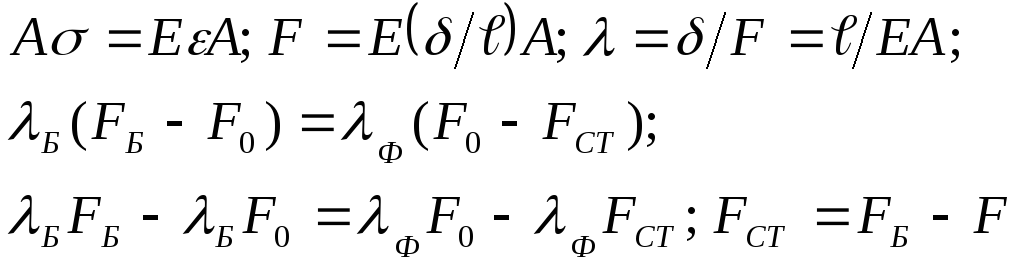

32. Определение усилий, действующих на Д напряженного резьбового соединения. Понятие о с-мах болт и фланец.

Н РС

– соединения, кот. затянуты до приложения

внеш. осевой силы. 1) Соед. не затянуто

(

РС

– соединения, кот. затянуты до приложения

внеш. осевой силы. 1) Соед. не затянуто

(![]() )

2) Соед. затянуто, но внеш. нагрузки нет

(

)

2) Соед. затянуто, но внеш. нагрузки нет

(![]() )

3)

)

3)

![]() .

.

![]() -

деф-я фланца под действием силы затяжки

-

деф-я фланца под действием силы затяжки

![]()

![]() -

деф-я болта под действием силы затяжки

-

деф-я болта под действием силы затяжки

![]()

![]() -

деф-я фланца;

-

деф-я фланца;

![]() - деф-я болта

- деф-я болта

1.

![]() :

:

статич. неопределимая задача.

2.

![]()

![]()

С-ма «болт»: Д с-мы «болт» относятся к Д, деф-ция кот. увелич. по абс. величине после приложения внеш. силы.

С-ма «фланец»: в Д с-мы «фланец» деф-ции уменьшаются.

Анализ нагруженности Д НРС с пом. силовой диаграммы.

![]() условие

равновесия;

условие

равновесия;

![]()

![]()

33. Критерии расчета группового резьбового соединения. Определение наиболее нагруженного резьбового соед.

Расчет сводится к определению расчетной нагрузки для наиболее нагруженного соединения. Затем рассчитывают прочность этого соед-я.

-

Найти ц.т. стыка, задать с-му координат.

-

Опред. геом. параметры пов-ти стыка

-

Опред. max внеш. нагрузку, действующую на соед-е.

-

Опред. max нагрузку на соед-е

-

Выбор класса прочности резьбового стержня

-

-

Провероч. расчет на прочность: по max напряж-ям в стержне при работе; при затяжке; по амплитудным нап-ям

-

Опред. вращ. момента на ключе.