- •1. Требования, предъяв машинам и их элементам. Основные критерии работоспособности деталей машин.

- •2. Материалы, применяемые в машиностроении, и их мех. Хар-ки.

- •3, 5. Связь между нагрузками и напряжениями. Виды напряжений.

- •4. Расчеты дм на выносливость при нерегулярном режиме нагружения.

- •13. Общая характеристика и критерии работоспособности соединений с натягом.

- •14. Расчет на нагрузочную способность (неподвижность) и прочность д соединений с натягом.

- •15. Влияние способа сборки и температуры д на работоспособность соединения с натягом.

- •15. Способы повышения нагрузочной способности соединений с натягом.

- •16. Общая хар-ка и область применения сварных соединений.

- •17. Расчет сварных соединений с фланговыми, лобовыми и тавровыми швами на статич. Прочность.

- •18. Осн. Факторы, влияющие на усталостную прочность сварных соед. Рекомендации по проектированию.

- •19. Общая хар-ка, классификация область применения заклепочных соединений.

- •20. Критерии работоспособности и расчет заклепочных соединений на прочность.

- •21. Общая характеристика и критерии работоспособности штифтовых соединений.

- •22,24 Общая характеристика, классификация и область применения резьбовых соединений. Сравнительная хар-ка болтовых, винтовых, шпилечных соединений.

- •34. Способы повышения прочности резьбовых соединений.

- •35. Общая хар-ка, классификация и критерии работоспособности шпоночных соединений.

- •37. Общая хар-ка, классификация и критерии работоспособности шлицевых соединений.

- •38. Основные кинематические и энергетические хар-ки мех. Передач и передаточных механизмов.

- •39. Эвольвента и ее свойства. Определение радиуса кривизны эвольвентного профиля зуба колеса цилиндрич. Передачи.

- •40. Основные геометрические параметры прямозубой и косозубой цилиндрич. Передач. Влияние смещения инструмента на форму зуба колеса.

- •41. Определение составляющих нормальной силы, действующей в зацеплении прямозубой и косозубой передач.

- •42. Виды разрушений зубьев и критерии работоспособности цилиндрич. Зубчатых передач.

- •43. Понятие о расчетной нагрузке. Факторы, влияющие на неравномерность распределения нагрузки в зацеплении цилиндр. Передачи.

- •49. Определение доп. Напряжений при расчетах цилиндрич. Зубчатых передач на прочность при регулярном и нерегулярном режимах нагружения.

- •50. Классификация, область применения и примеры конструкций конических передач.

- •51. Основные геометрические параметры прямозубой конической зубчатой передачи.

- •52. Определение составляющих нормальной силы, действующей в зацеплении конич. Передачи.

- •54. Общая хар-ка, классификация и области применения червячных передач.

- •55. Кинематические и энергетические характеристики червячной передачи.

- •56. Опред-е величины и направления действия составляющей норм. Силы, действующей в червячном зацеплении.

- •57. Виды разрушения зубьев и критерии работоспособности червячной передачи. Мат-лы червяка и черв. Колеса.

- •58. Сравнительная хар-ка глобоидных и червяных передач.

- •59. Основные виды и область применения ременных передач.

- •60. Определение сил, действующих на ремень и шкивы ременной передачи. Применение ф-лы Эйлера.

- •61. Упругое скольжение ремня в ременной передаче. Определение передаточного отношения.

- •62. Использование кривых скольжения для оценки тяговой способности ременных передач.

- •63. Напряжения в ремне, возник. При работе передачи. Виды разрушений и критерии работоспособности.

- •64. Расчет клиноременных передач. Сравнительная хар-ка плоскоременных и клиноременных передач.

- •65. Общая хар-ка, классификация и обл. Применения цепных передач

- •66 Виды разрушения шарниров цепи и зубьев звездочек. Материалы и критерии работоспособности деталей цепных передач

- •67. Общая хар-ка, материалы и критерии работоспособности валов и осей.

- •68. Проектировочный расчет вала на прочность.

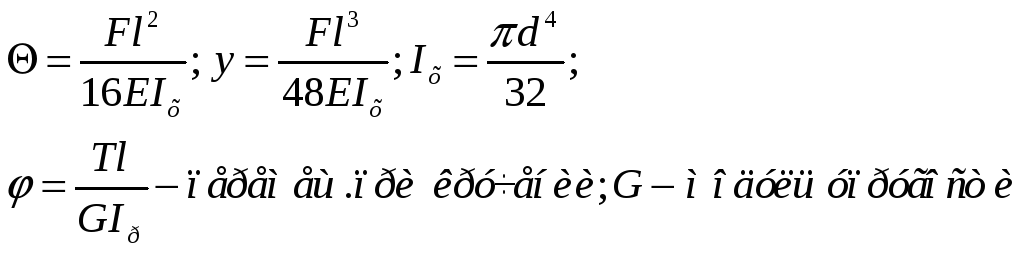

- •70. Расчет вала на жесткость и виброустойчивость.

- •71. Общая хар-ка подшипников скольжения, классификация и область применения.

- •72. Виды разрушения подшипников скольжения и основные подшипниковые материалы.

- •73. Виды трения скольж.. Критерии работ. П.Ск., работающих при полужид. И жид. Смазке. Условные расчеты п.Ск.

- •74. Факторы, влияющие на толщину масляной пленки, в гидродинамическом п.Ск.

- •76. Тепловой расчет подшипника скольжения.

- •77. Конструкция подшипников качения, классификация и условные обозначения.

- •78. Виды разрушения и материалы деталей подшипников качения

- •79. Понятие об эквивалентной радиальной (осевой) нагрузке. Определение радиальных и осевых реакций в опорах вала при использовании радиально-упорных п.К.

- •80. Проверочные расчеты подшипников качения по динамической и статической грузоподъемностям.

- •81. Расчет подшипников качения при нерегулярном режиме нагружения.

- •82. Сравнительная хар-ка п.К. И п.Ск.

- •83. Основные виды муфт для соединения валов. Классификация, сравнительная хар-ка и область применения.

- •84 Глухие муфты. Методика расчета фланцевой муфты

- •85. Компенсирующие муфты. Конструкция и расчет деталей зубчатой муфты на прочность.

- •86. Упругие муфты. Упругие свойства и демпфирующая способность. Расчет деталей муфты мувп на прочность.

- •87. Влияние упругих свойств муфты и демпф. Способности на резонансную частоту коэф. Динамичности привода.

66 Виды разрушения шарниров цепи и зубьев звездочек. Материалы и критерии работоспособности деталей цепных передач

Материал: звездочки – сталь 45,40Х.

пластины цепей – сталь 45,50.

ролики – сталь 50,20Х.

Критерии работоспособности: 1)износ шарниров цепи, необходим расчет износостойкости шарниров.

![]() - давление в шарнире.

d

и B

– диаметр валика и ширина цепи.

- давление в шарнире.

d

и B

– диаметр валика и ширина цепи.

2)износ зубьев звездочки.

67. Общая хар-ка, материалы и критерии работоспособности валов и осей.

На валах и осях размещают вращающиеся детали: зубчатые колеса, шкивы, барабаны и т.д. Вал отлич. от оси тем, что передает вращающий момент от 1 Д к другой, а ось не передает. Поддерживают вращающиеся детали.

Классификация:

-

По форме оси: - прямые; - коленчатые; - с гибкой осью.

-

По форме пов-ти вала: - гладкие; - ступенчатые.

-

По сечению: - сплошные; - полые.

-

Вращающиеся и невращающиеся.

Материалы:

Углеродистые и легированные стали. Чаще всего применяют Ст5 для валов без ТО; Сталь45 или 40Х для валов с ТО (улучшение); Сталь20 или 20Х для быстроходных валов на подшипниках скольжения, у кот цапфы цементируют для повышения износостойкости.

Критерии работоспособности: расчет на прочность, жесткость.

1. Прочность 2. Жесткость 3. Колебания (виброустойчивость) Осносвная расчетная нагрузка – моменты Т и М, вызывающие кручение и изгиб.

68. Проектировочный расчет вала на прочность.

Предварительная

оценка по касательным напряжениям.

Расчет только на кручение (изгиб. момент

неизвестен, т.к. неизвестны расположение

опор подшипников)![]() -

заниженное значение. Тысячи об/мин:

быстроходные валы

-

заниженное значение. Тысячи об/мин:

быстроходные валы

![]() ;

сотни об/мин: средне скоростные

;

сотни об/мин: средне скоростные

![]() ;

десятки об/мин: тихоходные

;

десятки об/мин: тихоходные

![]()

![]() .

Полученный диаметр округляют до

стандартного значения (предварительный,

окончательный после подбора подшипников).

.

Полученный диаметр округляют до

стандартного значения (предварительный,

окончательный после подбора подшипников).

69. Проверочные расчеты вала на статическую и циклическую прочности.

Циклическая прочность.

![]() .

Если

.

Если

![]() ,

то допускается не выполнять расчет на

жесткость.

,

то допускается не выполнять расчет на

жесткость.

Расчет при сложном

напряженном состоянии:

![]() ,

где запас сопротив.усталости при изгибе

,

где запас сопротив.усталости при изгибе![]()

![]() запас сопротив.усталости при кручении

запас сопротив.усталости при кручении![]()

![]()

![]() Статическая

прочность.

(в целях предупрежления пластич.деформаций

и разрушений с учетом кратковрем.перегрузок)

Статическая

прочность.

(в целях предупрежления пластич.деформаций

и разрушений с учетом кратковрем.перегрузок)

![]()

70. Расчет вала на жесткость и виброустойчивость.

Р асчет

на жесткость.

асчет

на жесткость.

![]() Прогибы: зубчатые

передачи – 0,01м; червячные передачи –

0,005м. Углы поворота в подшипниках –

8-10(минут).

Прогибы: зубчатые

передачи – 0,01м; червячные передачи –

0,005м. Углы поворота в подшипниках –

8-10(минут).

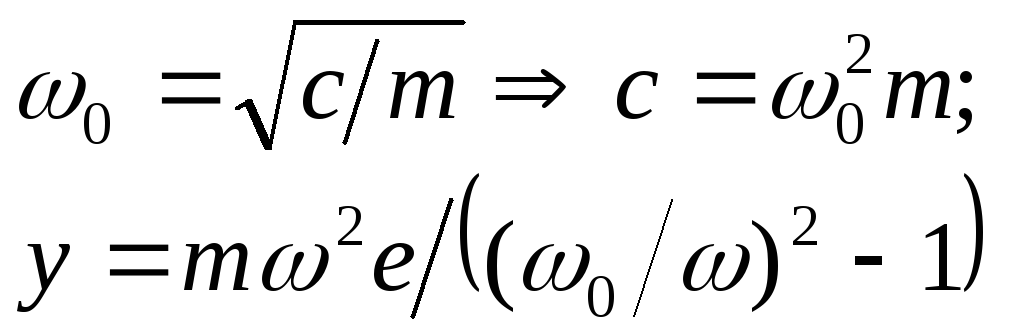

Виброустойчивость.

е – эксцентриситет.

– эксцентриситет.

![]()

![]() -

центробежная сила.

-

центробежная сила.

![]() ,

где с – жесткость.

,

где с – жесткость.![]()

![]()

где ω0

– собственная частота.

где ω0

– собственная частота.

71. Общая хар-ка подшипников скольжения, классификация и область применения.

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вала.

Подшипники скольжения – опорный участок вала скользит по поверхности подшипника. Опорный участок вала – цапфа (шип, шейка – рад.нагрузки, пята – осевые нагрузки)

Классификация:

-

По форме цапфы: цилиндрическая; коническая; шаровая.

-

По виду нагружения: радиальные; радиально-осевые; осевые.

-

По конструкции: разъемные; неразъемные.

-

По способу создания давления в масловом слое: гидродинамические; гидростатические.

Достоинства: Можно сделать разъемными; Минимальные радиальные размеры; Можно создать опоры для крупногабаритных валов; Высокие скорости – до 100тыс. об/мин; Высокая плавность вращения; Хорошо демпфируются ударные нагрузки; Может работать в агрессивной среде (высокие температуры, абразивные среды)

Недостатки: Большие, чем в п.к., потери на трение; Повышенный расход масла; Использование дорогих цветных Ме; Повышенный износ; Низкая точность вращения; Не выпускаются серийно; Низкая долговечность.

Используются только там, где они необх. по условиям сборки; прецизионные машины, от кот. треб. особо точное направление валов и возможность регулировки зазоров; в агрессивных средах.

Насосы, двигатели внутреннего сгорания, паровые и газовые турбины.