2 Технологически – расчетная часть

2.1 Назначение, типы и конструкция колесной пары.

Колесные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно.

Колесные пары – это наиболее ответственные узлы вагонов, от их исправного состояния во многом зависит безопасность движения поездов и работоспособность вагона. Поэтому они должны удовлетворять специальным требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона и уменьшения динамического воздействия на верхнее строение пути, а так же обладать некоторой упругостью для снижения динамических сил, возникающих при движении вагона.

Колесные пары воспринимают статическую и динамическую нагрузки от вагона на пут и обратно, обеспечивают непосредственный контакт вагона и пути, направляют подвижной состав в рельсовой колее.

На магистральных железных дорогах колеи 1520 мм, эксплуатируются два основных типа колесных пар (таблица 2.1).

Таблица 2.1 – Типы колесных пар

|

Тип колесной пары |

Тип оси |

Тип подшипников и способ торцевого крепления |

|

РУ1-950 |

РУ1 |

Роликовые на горячей посадке с торцевым креплением гайкой |

|

РУ1Ш-950 |

РУ1Ш |

Роликовые на горячей осадке с торцевым креплением шайбой |

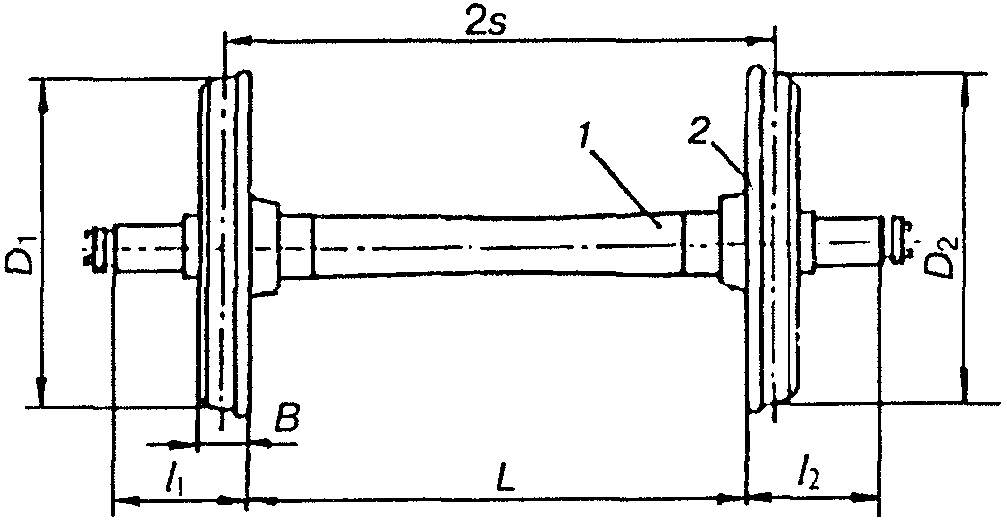

Колесная пара состоит из оси и двух напрессованных колес. Тип колесной пары устанавливается типом оси и диаметром колеса. Тип оси: Р- роликовая; У- унифицированная; 1- для подшипников на горячей посадке; Ш- шайбовое торцевое крепление.

Для формирования колесных пар применяют цельнокатаные колеса, состоящие из обода, диска и ступицы (рисунок 2.1).

Цельнокатаное колесо имеет:

- Обод: ширина обода – 130 мм. На расстоянии 70 мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода;

- Диск: переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействие динамических сил;

- Ступицу: ступица колеса в холодном состоянии прочно запрессована на ось.

1 – Ось; 2 – Колесо

Рисунок 2.1 – Конструкция колесной пары

Ось типа РУ1 имеет на торцах шеек резьбу М110 для крепления подшипников гайкой и паз для стопорной планки. Для удержания стопорной планки на каждом торце оси предусмотрено два резьбовых крепления М12. Оси типа РУ1Ш на каждом торце имеют четыре резьбовых отверстия М20 (таблица 2.2).

Таблица 2.2 – Параметры оси

|

Тип оси |

Диаметр средней части, мм. |

Диаметр шейки, мм. |

Длина шейки, мм . |

Диаметр предподступич-ной части.мм |

Длина предподступич-ной части, мм. |

Диаметр подступичной части, мм |

Длина подступичной части, мм. |

Длина всей оси, мм. |

|

РУ1 |

165 |

130 |

176 |

165 |

76 |

194 |

265 |

2294 |

|

РУ1Ш |

165 |

130 |

190 |

165 |

76 |

194 |

265 |

2216 |

Вагонная ось это элемент колесной пары, на котором, укрепляются колеса.

Она представляет собой стальной брус круглого, переменного по длине поперечного сечения.

Вагонные оси по конструкции различаются:

- размерами основных элементов в зависимости от значения воспринимаемой нагрузки;

- формой шейки оси- для подшипников качения;

- формой поперечного сечения – сплошные или полые.

Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления, способу торцевого крепления подшипников – корончатой гайкой или шайбой.

У вагонной оси имеются:

- две шейки;

- две предподступичные части;

- две подступичные части;

- средняя часть оси.

Шейки вагонных осей выполняют цилиндрической формы для размещения на них буксовых узлов.

Подступичные части оси предназначены для размещения колес.

Средняя часть оси имеет конический переход от подступичных частей.

Вагонные колеса различают:

- по изготовлению - катаные и литые;

- по диаметру, измеренному по кругу катания – 950мм;

При качении колес по рельсам они испытывают сложные виды нагружения:

- контактные нагрузки. Соприкасаясь с рельсом малой поверхностью, колесо передает ему значительные статические и динамические нагрузки;

- ударные нагрузки. Удары колес на стыках рельсов могут вызвать появление трещин в ободе;

- трение от соприкосновения с рельсами и тормозными колодками. В процессе торможения между колесами и колодками создаются большие силы трения, вызывающие нагрев обода, что способствует образованию в нем ряда дефектов.

Для формирования колесных пар применяют два цельнокатаных колеса, состоящие из обода, диска и ступицы (рисунок 2.2).

1 - обод, 2- приободная зона диска, 3- переход от диска к ступице, 4- кромка ступицы, 5- поверхность катания,6- гребень.

Рисунок 2.2 – Цельнокатаное колесо

Обод состоит из гребня, поверхности катания с конусностью 1:3,5 и 1:10, фаски 6 х 45, внутренней и наружной граней. Гребень направляет движение вагона по рельсовой колее, а поверхность катания, благодаря конусности, обеспечивает устойчивое движение на прямых и кривых участках пути, а также прохождение стрелочных переводов.

В связи с повышенным износом гребня колеса ВНИИЖТ разработал новый профиль поверхности катания, имеющий добавочную конусность 1:50 и позволяющий не только снизить износ гребня, но и повысить устойчивость вагона в рельсовой колее.

Каждая отремонтированная колесная пара принимается приемщиком или мастером. На принятой колесной паре после ремонта ставят клейма, знаки и бирки предусмотренные нормативной документацией.

На торце оси и наружной грани обода колеса проставляются клейма изготовления.

При ремонте со сменой элементов, т.е. заводском ремонте, клейма формирования колесных пар и освидетельствования ставятся с правой стороны. Прежде чем поставить новые клейма, зачищаются турбинной старые клейма.

Ремонт колесных пар со сменой элементов бывает:

НК - новые колеса со старой осью;

НФ - новые колеса и новая ось;

Ремонт колесных пар со сменой элементов выполняют в случае:

- замены одного или двух колес;

- сдвига колеса на оси;

- несоответствия расстояниями между внутренними гранями колес установленными нормами;

- замены оси;

- опробования на сдвиг ступиц одного или двух колес;

- разницы расстояний между торцами оси и внутренними гранями колес с одной и другой стороны колесной пары более допустимых норм;

Элементы колесных пар должны иметь четко обозначенные знаки маркировки и клеймения, предусмотренные стандартами и техническими условиями:

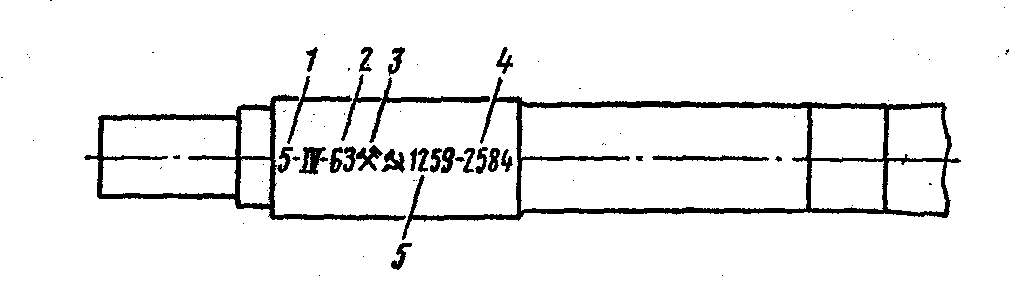

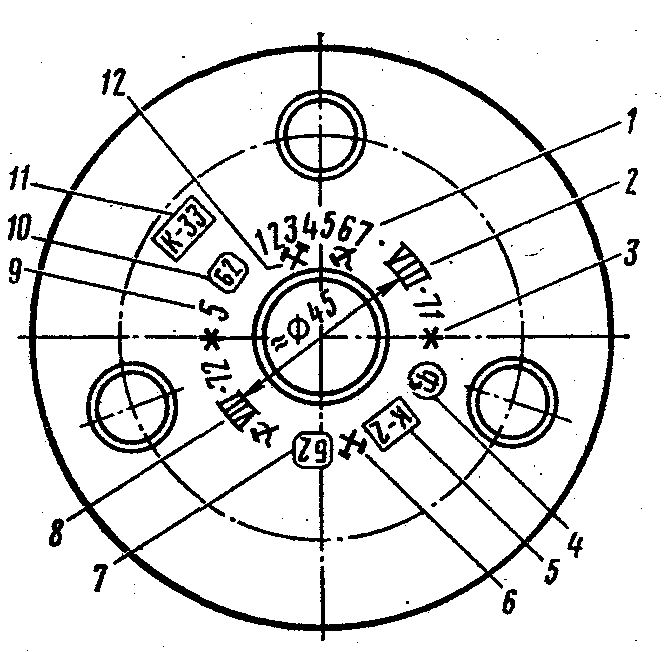

- необработанные оси - на подступичной или средней части оси (рисунок 2.3.);

1 — номер завода-изготовителя оси; 2 — дата изготовления оси; 3 — приемочные клейма МПС («Ключ и молот», «Серп и молот»); 4 — номер оси; 5— номер плавки

Рисунок 2.3 - Знаки и клейма на оси

- грубо или окончательно обработанные оси - на торце шейки (рисунок 2.4.);

1— приемочные клейма МПС;2 — условный номер пункта, перенесшего знаки маркировки;3 — номер завода-изготовителя оси;4 — дата изготовления оси; 5—номер оси;

Рисунок 2.4 - Знаки и клейма на торце шейки оси.

Правильность переноса знаков и клейм при обточке оси с необработанной части на торец шейки подтверждается постановкой условного номера пункта, перенесшего знаки маркировки.

При формировании, ремонте и освидетельствовании колесных пар нанесение знаков и клейм должны производить только работники, имеющие

право выполнения полного освидетельствования.

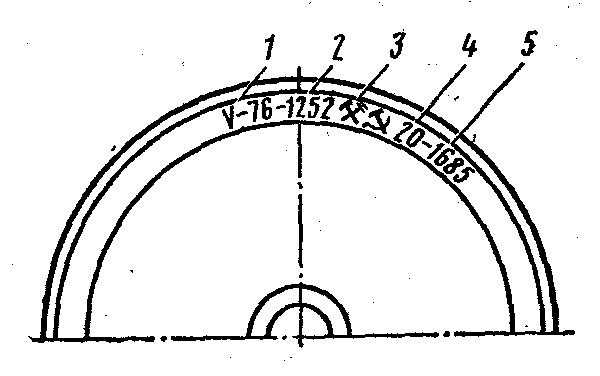

Цельнокатаные колеса - на наружной грани обода (рисунок 2.5.).

1 — дата изготовления; 2 — номер плавки; 3 — приемочные клейма МПС;

4 — номер завода-изготовителя колеса; 5 — номер колеса.

Рисунок 2.5 - Знаки и клейма на наружной грани обода цельнокатаного колеса

Размеры клейм и знаков, применяемых для маркировки и клеймения колесных пар при формировании, ремонте и освидетельствовании, должны соответствовать рисунку 2.6.

Рисунок 2.6 - Размеры знаков и клейм, применяемых для клеймения колесных пар

При формировании колесных пар из новых элементов, а также при ремонте со сменой элементов с производством прессовых работ на торце шейки оси с правой стороны колесной пары наносят (рисунок 2.7, а): Знак формирования 1, условный номер завода или колесных мастерских 2, дату формирования 3 (месяц и год), приемочные клейма МПС 4.

Рисунок 2.7 - Знаки и клейма, наносимые на торцы осей колесных пар с роликовыми подшипниками

При полном освидетельствовании колесной пары на левом торце шейки оси наносят (рисунок 2.7, б): условный номер завода 9, колесных мастерских или вагонного депо, дату полного освидетельствования 10.

Если невозможно поставить знаки и клейма о выполненном ремонте или полном освидетельствовании вследствие заполнения всех секторов соответствующих торцов оси, то старые знаки и клейма необходимо зачеканить или заварить с последующей зачисткой.

Запрещается зачеканивать или заваривать знаки и клейма, относящиеся к изготовлению оси, а также буквы «РК», «СВК» и «СРП». Они должны сохраняться на все время эксплуатации оси.

Постановка знаков и клейм на торцах шеек осей колесных пар с торцовым креплением роликовых подшипников шайбой производится в соответствии с рисунком 2.8.

1 — номер оси; 2 — дата изготовления оси; 3 — разделительный знак;

4 — знак формирования; 5 — клеймо ОТК; 6 — приемочные клейма МПС;

7 — номер завода, сформировавшего колесную пару; 8 — дата формирования; 9 — номер завода-изготовителя оси; 10— номер завода, перенесшего маркировку; 11 — клеймо ОТК приемки оси; 12 — приемочное клеймо МПС годности оси.

Рисунок 2.8 - Знаки и клейма, наносимые на торцы осей колесных пар с шейками для крепления подшипников шайбой

Порядок изготовления, выдачи, учета и хранения клейм устанавливается технологическим процессом, а на вагоностроительных заводах - специальной инструкцией или приказом по заводу.

2.2 Разработка технологического процесса для ремонта колесной пары со сменой элементов.

Технологический процесс ремонта колесной пары со сменой элементов производится в следующей последовательности:

- считывание разметки дефектов;

- расформирование;

- дефектоскопирование;

- наплавка резьбы;

- подготовка элементов для формирования;

- запрессовка;

- клеймение.

2.2.1 Считывание разметки дефектов

Перед поступлением колесной пары в колесно-прессовый участок, она визуально осматривается мастером в колесно-роликовом участке на наличае внешних дефектов и при их наличии отмечаются краской. После чего колесная пара поступает в колесно-прессовый участок, где осматривается мастером. После осмотра мастер определяет последующий ремонт этой колесной пары.

2.2.2 Расформирование

Колесные пары, подлежащие ремонту со сменой элементов, подаются на распрессовочный пресс. Распрессовка производится на гидравлическом прессе ПА 6738 с максимальным усилием 300 тонн прессовщиком не ниже 4 разряда. Для подачи колесных пар на пресс, он оборудуется электроталью со специальными захватами, сохранность оси при распрессовке обеспечивается распрессовочным стаканом, одеваемым на шейку оси. Колесная пара устанавливается в средней бабке пресса, так чтобы совпадали геометрические оси колесной пары и плунжера пресса. Прессовщик подводит плунжер к торцу распрессовочного стакана, включает рабочий ход, после выпрессовки отводит плунжер, снимает стакан, колесо отводит от пресса и складирует. Если колесная пара не поддается расформированию предельным усилием пресса, разрешается подогреть ступицу колеса газовой горелкой.

Если при этом условии колесо невозможно снять с оси, то разрешается:

-при исправной оси разрезать газовой горелкой ступицу колеса,

-при неисправной оси – сдать колесную пару в металлолом.

После распрессовки колёсных пар, ранее забракованные и размеченные элементы (колёса, оси) транспортируют на площадки и стеллажи для бракованных элементов. Элементы, ранее признанные годными для дальнейшего использования, тщательно осматривают и измеряют. По результатам осмотра и измерения решается вопрос дальнейшего использования элементов колёсной пары. На забракованные элементы светлой краской ставится знак “Б” (брак) и условный номер.

Годные для дальнейшего использования элементы транспортируют на соответствующие стеллажи.

2.2.3 Дефектоскопирование

Колесные пары при всех видах ремонта подлежат системе неразрушающего контроля, включающей магнитопорошковый, вихретоковый и ультразвуковой методы контроля.

Дефектоскопия осей перед запрессовкой может быть выполнена дефектоскопом МД – 12ПС с использованием механизма вращения оси. Для проверки оси следует установить седлообразное намагничивающее устройство над осью так, чтобы расстояние между соленоидом и осью было в пределах 20-60 мм. Включить вращение оси, включить намагничивающий ток и нанести суспензию под дугами соленоида и с двух сторон от него. Далее необходимо переместить намагничивающее устройство к противоположному концу оси и нанести перед ним суспензию. Поверхность оси осматривают, пользуясь персональной лампой.

Для размагничивания оси намагничивающее устройство в включенном состоянии отводят на расстояние не менее 0,5 мм от оси и выключают намагничивающий ток (рисунок 2.9.).

.

Рисунок 2.9 - Схема намагничивания осей

Диски колес при всех видах ремонта колесных пар подлежат контролю вихретоковым и магнитопорошковым методами.

Контроль диска колеса можно выполнить дефектоскопом типа ВД-12НФП. На диск подготовленного колеса устанавливают преобразователь со внутренней стороны колеса.

Контроль ведут по всей окружности колеса зигзагообразно с шагом сканирования 5-8 мм в зоне шириной 50-100 мм. Далее контролируют диск вокруг водильных отверстий и ступицу по окружности в пределах 10 мм от края проверяемого участка.

Многократное срабатывание сигнализации прибора на одном участке квалифицируется как трещина. При обнаружении трещины длиной менее 15 мм и в спорных случаях необходимо отмеченное место очистить до металлического блеска шлифовальной шкуркой и проконтролировать повторно магнитопорошковым методом.

Ультразвуковая дефектоскопия гребней может выполняться ультразвуковым дефектоскопам типа УД-2-102. Контроль на наличие продольных, поперечных трещин и других внутренних дефектов гребней проводят наклонным преобразователем с углом ввода 50 и 65° поверхности внутренней грани обода колеса. Сканирование ведут поперек внутренней грани под углом 10-30° по отношению к радиусу колеса в двух взаимно - перпендикулярных направлениях.

Ультразвуковой контроль осей дефектоскопом УД-2-102 производят с целью выявления внутренних дефектов, а также поверхностных дефектов, которые недоступны визуальному и магнитопорошковому контролю.

Ось должна подвергаться обязательному сквозному прозвучиванию с торца или зарезьбовой канавки и наклонному прозвучиванию на выбор: или искателем 13-18° с зарезьбовой канавки, или искателем 50° со средней части оси.

Контроль оси ведут в следующей последовательности:

- прямым преобразователем зарезьбовой канавки контролируют участок оси от середины до дальней шейки;

- прямым преобразователем контролируется ближняя шейка;

- наклонным искателем 13-18° контролируется подступичная часть.

Для проверки исправности ультразвукового дефектоскопа в колесных цехах депо имеется эталонная колесная пара, ось которой в подступичной части имеет, пропал глубиной 4 мм.

2.2.4 Наплавка резьбы:

Наплавка производится при температуре воздуха не менее +5°С.

Наплавка производится под слоем флюса АН - 348А, АН - 348АМ и АНЦ-1 («Флюсы сварочные плавленые»). Размер зерен флюса АН - 348А должен находиться в пределах 0,35 - 3 мм; флюса АН - 348АМ – в пределах 0,25 - 1,6 мм по ГОСТ 9087 - 81.

Перед применением сварочный флюс должен быть прокален в течение 2 - 3 часов при температуре 400°С. Время между прокалкой флюса и применением не должно превышать 6 часов в летний период и 3 - 4 часа в зимний период.

Наплавка производится сварочной электродной проволокой СВ - 08Г2С, СВ - 08А, СВ - 10Г2 по ГОСТ 2246 - 70 диаметром 1,6 - 2 мм. Перед применением сварочная проволока должна быть очищена от масла, ржавчины и грязи. Способ очистки проволоки механический путем протяжки через наждачный песок с последующей очисткой в мягких валиках.

Контроль за режимом наплавки осуществляется электрогазосваршиком по приборам, находящимся на панели управления корпуса сварочного полуавтомата.

Для удержания флюса, предохранения торца оси, резьбовой канавки и шейки от расплавленного флюса и металла устанавливается специальное приспособление из набора стальных и медных пластин. Медные пластины устанавливаются крайними.

В процессе наплавки электросварщик должен удалять шлаковую корку вручную, скалывать отвердевшую шлаковую корку легкими ударами молотка по затвердевшему наплавленному металлу, после каждого оборота оси.

По завершении наплавки первого слоя, со снятием шлака, производится наплавка второго слоя до размера не менее 112 мм.

Наплавленный металл должен быть осмотрен через лупу (х4). Обнаруженные в нем дефекты (поры, свищи и др.) подлежат вырубке и заварке.

Допускается повторное использование флюса, ссыпавшегося с наплавляемой поверхности, и его смешивание со свежим флюсом. Использованный флюс должен быть просеян через сито для очищения от шлака.

После наплавки первой части оси, ось снимается электроталью со станка, при необходимости наплавки левой части, переворачивается и производится наплавка левой поврежденной части.

Если наплавки второй части не требуется, ось подается на участок механической обработки.

Наплавку производит электросваршик 4 разряда, имеющий право работать на такого рода установках.

Наплавленная часть оси должна восстанавливаться путем обтачивания и нарезания резьбы М110х4 в соответствии с существующими требованиями.

Для механической обточки и нарезания резьбовой части оси используется универсальный токарно-винторезный станок модели 1М63-Н1 рязанского станкостроительного завода.

Для нарезания резьбы после обточки применяется резьбовой резец с напаянной пластиной из сплава Т5К10 с углом заточки 60°+5°, что соответствует профилю метрической резьбы по ГОСТ 9150-75.

Нарезание резьбы осуществляется за 6 проходов резца при скорости вращения 50 об/мин и подаче 0,20 мм за проход.

Контроль геометрических размеров восстановленной резьбы осуществляется штангенциркулем ШЦ1-125-0,1 ГОСТ 166-89.

Предварительный контроль качества заключается в проверке исправности и точности работы установки для наплавки и металлообработки, контроле сварочных материалов и квалификации исполнителей.

В случае обнаружения на проточенной под резьбу поверхности газовых пор, раковин или трещин, она подлежит повторной механической обработке на глубину распространения дефекта (но не менее диаметра 104,8 мм) с последующей наплавкой в соответствии с требованиями настоящей технологической инструкции.

Контроль качества восстановленной резьбы производят испытанием ее на срез с использованием гидравлического пресса для распрессовки колесных пар и приспособления к нему. Резьбу испытывают в сборе со стандартной гайкой, имеющей полную резьбу, с записью результатов испытания на ленту ЛПГ-100 ЛФДБ ГОСТ 7826-82.

Резьба М110х4-6Н, нарезанная на оси после наплавки, должна быть принята мастером токарно-прессового цеха, после 100% проверки соответствия её размеров требованиям ГОСТ 16093-81 «Резьба метрическая»; резьбу проверяет и принимает приемщик (доверенное лицо).

Каждая колесная пара с восстановленной резьбовой частью регистрируется в журнале формы ВУ-53

2.2.5 Подготовка элементов для формирования

После распрессовки оси подаются на токарный станок, где производится проточка и накатка упрочняющими роликами под давлением 2200кгс подступичной части оси. Для плавного захода оси в ступицу при запрессовке наружный конец подступичной части обтачивается на конус с разностью диаметров не более 1мм, и длиной 7 – 15 мм.

Накатывание подступичных и средних частей оси производится на специальных накатных станках, а также на обычных универсальных - при помощи двух роликовых приспособлений с пневматическим, или гидравлическим нагружением роликов, оборудованных регулятором, автоматически обеспечивающим усилие накатывания требуемой величины.

Для необходимого повышения твёрдости и шероховатости накатывание производится упрочняющим и сглаживающим роликами за один проход с подачей не более 0,6 мм за оборот при частоте вращения оси не более

160 об/мин. Нагрузка на ролики при накатывании принимается в зависимости от диаметра оси и ролика. В процессе накатывания упрочняющая поверхность смазывается жидким машинным маслом. После накатывания подступичные части оси дополнительной обработке перед запрессовкой не подвергаются.

Чтобы избежать задиров при запрессовке, а так же для снижения концентрации напряжения в осях кромки ступицы закругляют радиусом 5мм. Переходы закруглений кромок к цилиндрической части ступицы должны быть плавными. Отверстия в ступицах колёс необходимо иметь цилиндрические, без вмятин и забоин, эксцентричным ободу, а их ось перпендикулярной торцевым поверхностям ступицы и боковым граням обода. Шероховатость поверхности отверстия ступицы должна соответствовать установленному классу.

На всей длине отверстия допускается: конусность не более 0,10 мм при условии, что большой диаметр отверстия для оси обращён к середине оси, овальность не более 0,05 мм, волнистость не более 0,02 мм.

При наличии на посадочных поверхностях ступицы раковин, черновин, а так же во всех случаях нарушения установленных размеров отверстий ступиц их восстанавливают наплавкой с последующей механической обработкой, отверстие ступицы может быть расточено для посадки на ось большого диаметра. Увеличение или уменьшение диаметра отверстий ступиц допускается в пределах установленных норм на размеры подступичных частей осей. Если требуется расточить ступицу старогодного колеса, то его устанавливают на станок обточенной поверхностью обода.

Разность толщины стенок ступицы в различных местах по окружности допускается не более 10 мм. При этом толщина стенки ступицы колёсных пар должна быть не менее допускаемой.

Отверстия ступиц новых и старогодных колёс растачиваются до размера подступичной части оси с учётом необходимого для запрессовки натяга. При этом, как правило, колёса притачиваются к осям.

Основными сварочными работами, выполняемыми при ремонте колесных пар, является наплавка изношенных буртов шеек оси.

При наплавке буртов шеек оси широко применяется автоматическая или полуавтоматическая сварка под слоем флюса, а так же в среде защитных газов или порошковая проволока. Перед наплавкой бурты шеек тщательно очищают металлическими щетками от грязи, масла, ржавчины. Затем ось устанавливают на специальный стенд, обеспечивающий вращение оси во время наплавки.

2.2.6 Запрессовка

Напрессовка колёс на ось выполняется на специальном гидравлическом прессе, оборудованным двумя манометрами и самопишущим прибором (индикатором) для записи диаграммы запрессовки. Один манометр предназначен для контроля усилия при напрессовке колёс, другой – при распрессовке, на его шкале нанесена контрольная черта, показывающая наибольшее допустимое усилие для пресса.

При установке колёсных пар на пресс, строго следят за тем, чтобы геометрические оси прессуемых элементов колёсной пары и упорных приспособлений совпадали с геометрической осью плунжера пресса. Перед запрессовкой проверяют размеры элементов колёсных пар, посадочные поверхности ступиц колёс и подступичные части осей тщательно очищают, насухо протирают, смазывают натуральной олифой или другим варёным растительным маслом.

Запрессовку осей в колёса производят усилиями 37-35 тс на каждые 100 мм диаметра подступичной части оси.

Натяги для достижения требуемых запрессовочных усилий должны находиться в пределах 0,1-0,25мм в зависимости от конструкции колеса. Диаметры посадочных поверхностей оси при подборе по натягу измеряют в трёх точках по длине посадки и по двум взаимно перпендикулярным направлениям.

Правильность положения элементов относительно середины оси в момент запрессовки и после запрессовки проверяют специальными шаблонами. Разница расстояний от внутренних граней колёс до середины оси допускается не более 3мм.

После формирования колесной пары мастер проверяет качество запрессовки по диаграмме, при необходимости делает отметку о браке, результаты запрессовки регистрируются в журнал учета.

Скорость движения плунжера гидравлического пресса при запрессовке должна быть не выше 2 мм/с. Масштаб записи диаграммы по длине не менее 1: 2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 2,5 тс.

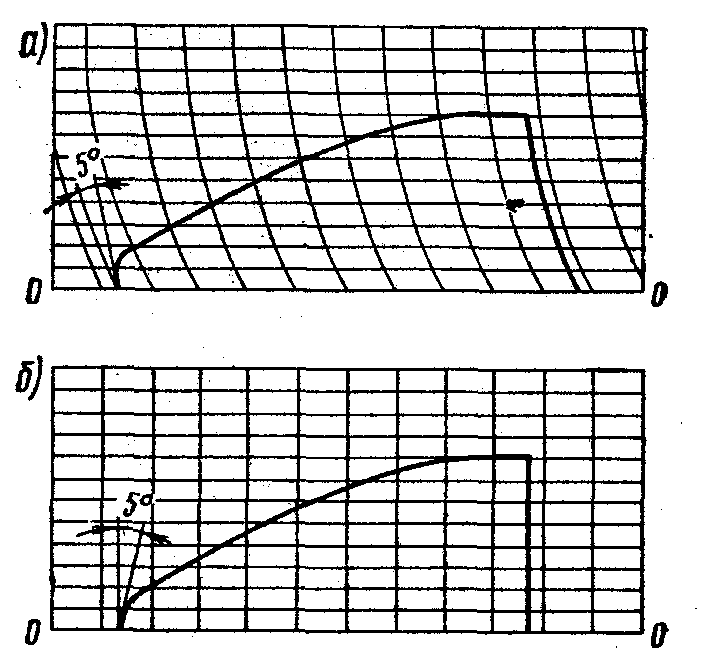

К контролируемым параметрам диаграммы запрессовки относятся:

- ее форма,

- длина сопряжений L и величина конечных усилий Р3к. Форма нормальной диаграммы имеет плавно нарастающую выпуклую вверх кривую (рисунок 2.10. а). По виду отклонений диаграммы от нормальной формы определяют причины их возникновения. Например, форма диаграммы, (рисунок 2.10. а), свидетельствует о наличии на посадочных поверхностях оси и колеса неровностей. Прессовое соединение, соответствующее такой диаграмме подлежит распрессовке. Диаграммы запрессовки хранятся в течение 20 лет.

а) Нормальная

диаграмма; б) диаграмма с резкими

колебаниями давления.

Рисунок 2.10 - Диаграммы запрессовки

По форме нормальная диаграмма должна иметь плавно нарастающую несколько выпуклую вверх кривую по всей длине. Забракованные колесные пары подаются на пресс для расформирования. Распрессованное колесо разрешается повторно насаживать на тот же или другой конец оси или другую ось без дополнительной обработки оси при условии, что на посадочных поверхностях подступичной части оси и отверстия ступицы нет задиров. Не разрешается более 2 раз перепрессовывать колесо на один и тот же конец оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

Таблица 2.3 - Виды отклонений диаграммы запрессовки

|

№ п/п |

Наименование вида отклонений диаграммы запрессовки от нормальной формы |

Причина возникновения |

Оценка качества (пригодности) прессового соединения |

|

1 |

Резкие

колебания давления в любой части

диаграммы: |

Наличие на посадочной поверхности отверстия ступицы или подступичной части оси резко выраженных неровностей |

Подлежит браковке |

|

Продолжение таблицы 2.3. |

|||

|

2

|

Плавные колебания давления на длине сопряжения:

|

Наличие на посадочной поверхности отверстия ступицы или подступичной части оси более длинных неровностей, чем в предыдущем пункте |

а) При постоянном повышении запрессовочного давления , , и , т. е. когда каждое последующее значение выше предыдущего (а), соединение браковке не подлежит; б) при наличии падения давления, т. е. когда последующее значение ниже предыдущего (б)или при наличии горизонтальных прямых (в) соединение подлежит браковке. Однако оно не бракуется, если на диаграмме имеется одна горизонтальная прямая длиной не более 5 мм при масштабе диаграммы по длине 1:2 или несколько прямых суммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой1 |

|

3

|

Скачок давления в конце линии запрессовки на диаграмме: |

Замедленное прекращение поступления масла в цилиндр пресса при окончании процесса запрессовки |

Соединение браковке не подлежит. Величина конечного усилия определяется уровнем точки кривой, расположенной перед скачком |

|

4

|

Резкий скачок давления в начале линии запрессовки на диаграмме:

|

Неправильное выполнение запрессовочного конуса на подступичной части или скругления радиусом 5 мм кромки отверстия со стороны внутреннего торца ступицы колеса |

Прессовое соединение подлежит браковке, если направление линии начала запрессовки отклоняется от направления линии конца запрессовки менее чем на 5° в сторону диаграммы (в, б). Не подлежат браковке соединения, у которых величина резкого скачка давления на диаграмме составляет 2 те и менее |

|

Продолжение таблицы 2.3 |

|||

|

5

|

Вогнутость кривой линии запрессовки на диаграмме:

|

Наличие попутных конусов или впадин на посадочных поверхностях оси и колеса

|

Соединение не подлежит браковке, если вся кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном длине сопряжения (а), и указывающей на данной диаграмме минимально допускаемое запрессовочное давление Рзк мин для данного диаметра подступичной части оси. При применении более чувствительных приборов класса 2 и менее не подлежит браковке также соединения, у которых часть кривой диаграммы на расстоянии не более 15 мм от начала (при масштабе записи по длине 1:2) располагается ниже указанной прямой. При несоблюдении указанных условий соединение подлежит браковке (б) |

|

6

|

Местная

вогнутость линии давления в первой

половине диаграммы:

|

Перекос ступицы колеса относительно подступичной части оси при запрессовке. |

а) При наличии падения давления, т. е. когда последующее значение усилия запрессовки ниже предыдущего (а), подлежит браковке; б) при отсутствии падения давления оценка качества запрессовки производится так же, как в п. 5: не подлежит браковке (б) или подлежит браковке (в). |

|

Окончание таблицы 2.3

|

|||

|

7

|

Горизонтальная

(рисунок 2.18, а) или наклонная (рисунок

2.18, б) линия в конце диаграммы |

Наличие впадин на посадочных поверхностях с наружной стороны ступицы колеса или с внутренней стороны подступичной части оси |

Соединение подлежит браковке, если длина сопряжения на диаграмме менее установленной. |

|

|

Колебания

давления, или так называемый „стук": |

Наличие воздуха в гидравлической системе пресса, разжижение масла, применяемого для смазывания посадочных поверхностей. |

Подлежит браковке |

На бланке диаграммы кроме кривой изменения давления должны быть записаны следующие данные:

- дата запрессовки,

- тип колесной пары,

- номер оси,

- диаметры подступичных частей оси и отверстий ступиц колес,

- величина натяга,

- длина ступицы,

- конечное усилие запрессовки,

- маркировка колеса,

- сторона колесной пары (правая или левая).

Опробование на сдвиг производится при наличии у колесной пары признаков ослабления колес на оси. Опробование на сдвиг осуществляется на прессе в направлении распрессовки с записью результатов на диаграмме. Усилие при опробывании на сдвиг для колесных пар всех типов должно быть в пределах 75-85 тс. На бланке диаграммы записывают: дату опробования, тип колесной пары, маркировку колеса, номер оси, диаметр подступичной части, сторона опробования и усилие в тс.

Диаграмма запрессовки подписывается мастером и начальником вагоноколесных мастерских, хранится 20 лет.

Годные по диаграмме колесные пары осматривают на специальной смотровой площадке и проверяют расстояние между внутренними гранями колес, разницу расстояний от внутренней грани колес до торца оси. После проверки основных размеров на правую сторону оси ставят: знак формирования, условный номер ВКМ, дату формирования (месяц и год), приемочные клейма МПС.

При опробовании на сдвиг на торце оси с правой стороны наносят знак опробования (две буквы ФФ), условный номер завода или колесных мастерских.

Годные по диаграмме колесные пары осматривают на специальной смотровой площадке и проверяют расстояние между внутренними гранями колес, разницу расстояний от внутренней грани колес до торца оси. После проверки основных размеров на правую сторону оси ставят: знак формирования, условный номер ВКМ, дату формирования (месяц, год), приемочные клейма МПС.

2.2.7 Клеймение

Элементы колесных пар должны иметь четко обозначенные знаки маркировки и клеймения, которые указаны на рисунках: 2.3; 2.4; 2.5; 2.6; 2.7; 2.8.

При полном освидетельствовании колесных пар нанесение знаков и клейм производится работниками, имеющими удостоверение на право выполнения полного освидетельствования, в соответствии «Инструкции ЦВ/3429»

2.3 Расчет потребного оборудования, средств механизации, автоматизации и подъемно – транспортных устройств.

Для колесно-прессового участка потребное количество станков определим исходя из их производительности и объема требуемых работ на участке или по установленному на ремонт одного вагона времени в станко-часах по формуле:

(2.1)

(2.1)

где:  - количество станков;

- количество станков;

-

затраты в станко–часах на обработку

колесной пары на i-ом

типе станков (для карусельного станка

1,7; для шеечнонакатаного станка 0,4; для

пресса 0,9);

-

затраты в станко–часах на обработку

колесной пары на i-ом

типе станков (для карусельного станка

1,7; для шеечнонакатаного станка 0,4; для

пресса 0,9);

-

коэффициент

использования оборудования по времени,

равный 0,9.

-

коэффициент

использования оборудования по времени,

равный 0,9.

По расчету:

=

= 1,68.

Принимаем 2 станка

1,68.

Принимаем 2 станка

Рассчитываем количество шеечнонакатных станков:

.

Принимаем 1 станок

.

Принимаем 1 станок

Рассчитываем количество прессов:

Принимаем

1 станок

Принимаем

1 станок

Полученные результаты заносим в таблицу 2.4.

В колесно-прессовый участок за год поступило 6580 колесных пар.

Таблица 2.4 - Требуемое оборудование

|

Наименование оборудования |

Кол-во, шт |

Мощность, кВт |

Цена за штуку, руб |

Общая стоимость |

|

Карусельный станок 1516Ф1 |

2 |

30 |

4900000,00 |

9800000,00 |

|

Колесорасточной станок КРС 2791 |

1 |

30 |

1200000,00 |

1200000,00 |

|

Станок токарно-винторезный 1М63Н |

1 |

15 |

2550000,00 |

2550000,00 |

|

Пресс гидравлический ПА 6738 |

2 |

47,50 |

4000000,00 |

8000000,00 |

|

Кран – балка |

2 |

20 |

300000,00 |

600000,00 |

|

Кран – укосина |

2 |

5 |

15000,00 |

30000,00 |

|

Ультразвуковой дефектоскоп УД2 - 102 |

1 |

0,5 |

180000,00 |

360000,00 |

|

Магнитный дефектоскоп МД12 – ПШ |

2 |

2,2 |

100000,00 |

200000,00 |

|

Вихретоковый дефектоскоп ВД 213.1 |

2 |

0,3 |

60000,00 |

120000,00 |

|

Кассета транспортировки осей и колесных пар |

1 |

- |

12000,00 |

12000,00 |

|

Стеллаж для осей |

2 |

- |

16500,00 |

33000,00 |

|

Стеллаж для колес |

6 |

- |

7000,00 |

42000,00 |

|

Осевой захват для транспортировки оси 1МВ12-0,6 |

2 |

- |

12000,00 |

24000,00 |

|

Захват для транспортировки колесной пары 1МВ2-0,5 |

2 |

- |

10500,00 |

21000,00 |

|

Автомат наплавочный А-1406 УХЛ4 |

1 |

50 |

490000,00 |

490000,00 |

|

ИТОГО |

- |

200,5 |

- |

23590000,00 |

Общую стоимость оборудования и мощность увеличим на 15% на не уточненные расходы:

200,5 1,15=230,58

кВт.

1,15=230,58

кВт.

23590000 1,15=27128500,00

рублей.

1,15=27128500,00

рублей.

Общая стоимость оборудования составляет 27128500,00 рублей.

Общая мощность оборудования составляет 230,58 кВт.

2.4 Механизированное приспособление для ремонта заданного узла: назначение, особенности работы, устройство

Магнитопорошковый дефектоскоп МД – 12ПШ предназначен для магнитного контроля осей колесных пар РУ1 – 950 и РУ1Ш – 950 и состоит из:

- зажимов;

- механизмов сбрасывания;

- разъемного соленоида;

- опорных рамок;

- привода;

- пульта;

- шеечных соленоидов;

- контактной головки;

- подставки.

Дефектоскопирование одной оси колесной пары не более 5 минут.

Род тока – переменный.

Напряжение 220-15+10 В.

Частота 50 Гц.

Мощность, потребляемая установкой 2 кВт.

Амплитудное значение тока цепи разъемного соленоида не менее 1100 А.

Габаритные размеры 1850 х 650 х 650.

Масса не более 75 кг.

Порядок работы:

- очистить среднюю часть оси колесной пары;

- раскрыть соленоид и максимально опустить дефектоскоп;

- накатить колесную пару;

- разъемный дефектоскоп в раскрытом виде поднять в рабочее положение совместив ось соленоида с осью колесной пары;

- закрыть соленоид и поджатием винтовых зажимов обеспечить контакт в витках, зазоры между витками соленоида и осью внизу и вверху по возможности должны быть одинаковыми;

- установить разъемный дефектоскоп рядом с правой ступицей;

- посыпать правую половину оси магнитным порошком;

- включить тумблер, медленно и равномерно перемещать дефектоскоп к середине оси, наблюдая при этом за скоплением и движением порошка; место скопления порошка отметить мелом;

- выключить тумблер;

- отвести разъемный дефектоскоп к левой ступице и повторить операцию;

- повернуть колесную пару на 900 и повторить сначала.

Зона достаточной намагничиваемости 200 мм.

2.5 Расчет потребного количества материалов, запчастей, сырья.

Потребное количество материалов, запасных частей, сырья на ремонт определяется «Едиными нормами расхода материалов и запасных частей на ремонт грузовых вагонов» приказом № 677-2004 ПКБ ЦВ и на основе анализов фактического расхода

Таблица 2.5 - Требуемое количество материалов

|

Наименование материалов |

Единица измерения |

Норма расходов на к.п. |

Стоимость, руб |

Общая стоимость, руб |

|

Растительное масло |

Кг |

0,025 |

9,70 |

0,25 |

|

Трансформаторное масло |

Кг |

0,20 |

8,50 |

1,70 |

|

Наждачная бумага |

|

0,05 |

54,2 |

2,71 |

|

Железный порошок |

Кг |

0,04 |

5,60 |

0,23 |

|

Обтирочный материал |

Кг |

0,2 |

7,60 |

1,52 |

|

Салфетка техническая |

|

0,05 |

12,00 |

0,60 |

|

Бумага индикаторная |

Шт |

0,013 |

44,40 |

0,58 |

|

Колесо |

Шт |

2 |

16686,22 |

33372,45 |

|

Ось |

Шт |

0,2 |

21015 |

4203,00 |

|

Флюс наплавочный АМ-348А |

Кг |

0,150 |

60,00 |

9,00 |

|

Проволка наплавочная СВ-08г2с |

Кг |

0,20 |

5,00 |

2,00 |

|

Итого |

|

|

|

37588,6 |

Общую стоимость материалов и запасных частей увеличим на 10% на не уточненные расходы

37588,60 1,10

= 41327,46 рублей

1,10

= 41327,46 рублей

Общая себестоимость материалов и запасных частей 41327,45 рублей.

2.6 Определение (выбор) основных размеров проектируемого участка

Площадь производительных участков и отделений определяется исходя из количества необходимого технологического оборудования и его размеров с учетом проходов и проездов.

Согласно нормам технологического проектирования колесно-прессовых участков, для ремонта колесных пар (ВНП 02-86) площадь производственного участка равна 756 м².

Ширина колесно-прессового участка равна 18 м².

Определяем длину колесно – прессового участка:

(2.2)

(2.2)

По расчету:

м².

м².

Принимаем длину участка колесно-прессовых мастерских 42м².

Высота колесно-прессового участка равна 6 метрам.

Определяем объем колесно-прессового участка:

(2.3)

(2.3)

где B – высота участка, В = 6 метров.

По расчету:

=7566=

4836 м³.

=7566=

4836 м³.

Цена одного кубического метра равна 2560 руб.

Определяем стоимость здания:

(2.4)

(2.4)

где  – стоимость 1 м².

– стоимость 1 м².

По расчету:

25604536=11612160,00 рублей.

Стоимость помещения колесно-прессового участка составляет 11612160,00 рублей.

2.7 Определение потребностей в основной и производственной и вспомогательной рабочей силе.

Штаб работников участка состоит из рабочих, руководителей и специалистов. Численность рабочих зависит от объема выполняемых работ и трудоемкости ремонтных работ.

Списочное количество основных рабочих – это количество рабочих, необходимых для выполнения работ. Определяется по формуле:

(2.5)

(2.5)

где  -

коэффициент замены.

-

коэффициент замены.

Коэффициент замены – это коэффициент количества работников отсутствующих по уважительным причинам. Он равен 1,12 – 1,14.

Явочное количество основных рабочих – это число рабочих, фактически явившихся на работу.

Определяется по формуле:

(2.6)

(2.6)

По расчету:

=

= человека.

человека.

Принимаем 10 человек.

По расчету:

человек.

человек.

Принимаем 20 человек в связи с высокой ответственностью технологического процесса и большим количеством оборудования.

Рассчитаем количество вспомогательных рабочих по формуле:

(2.7)

(2.7)

По расчету:

=0,06

=0,06 14=0,84

человек.

14=0,84

человек.

Принимаем 1 человека.

Рассчитываем руководителей по формуле:

(2.8)

(2.8)

По расчету:

человек.

человек.

Принимаем 1 руководителя.

Рассчитаем количество младшего обслуживающего персонала по формуле:

(2.9)

(2.9)

По расчету:

человека.

человека.

Принимаем 1 работника.

Общий штат работников будет составлять 27 человек.

Таблица 2.6 – Штатное расписание

|

Наименование профессии |

Разряд |

Количество в 1 смене |

Количество во 4 сменах |

Итого |

|

Управленческий аппарат |

||||

|

Мастер участка |

10 |

1 |

- |

1 |

|

Бригадир |

7 |

1 |

4 |

4 |

|

Уборщица |

- |

1 |

2 |

2 |

|

Итого |

|

|

|

7 |

|

Производственный персонал |

||||

|

Токарь – карусельщик |

5 |

1 |

4 |

4 |

|

Токарь – осевик |

5 |

1 |

4 |

4 |

|

Прессовщик |

4 |

1 |

4 |

4 |

|

Дефектоскопист |

5 |

1 |

4 |

4 |

|

Электросварщик |

4 |

1 |

4 |

4 |

|

Итого |

- |

|

|

20 |

|

Всего |

|

- |

- |

27 |

Всего в колесно-прессовом участке будет работать 27 человек.

2.8 Схема управления участком и определение потребностей в ИТР.

Права и обязанности мастера участка.

Общее руководство участком осуществляет мастер производственного подразделения который выполняет организационные и управленческие функции (рисунок 2.11).

В обязанности мастера входит:

- своевременно обучать и инструктировать рабочих знанию технологических прочесов, безопасных методов труда, следить за соблюдением ими правил и инструкций;

- следить за исправным состоянием и правильной эксплуатацией оборудования, инструмента, оснастки, а так же производственного инвентаря;

- обеспечить правильную и безопасную организацию рабочих мест, чистоту и порядок на участке;

- следить за наличием и исправным состоянием ограждений и предохранительных устройств, средств сигнализации;

- следить за надлежащей работой вентиляционных устройств и нормальным освещением рабочих мест;

- следить за наличием и сохранностью инструкций, планов и предохранительных знаков на рабочих местах.

О случаях травматизма руководитель участка обязан немедленно сообщить начальнику депо.

Начальник вогоно-колесныхмастерских.

Старший мастер

Мастер колесно-прессового участка

Уборщица

Бригадир

Токарь осевик

Прессовщик

Электросварщик

Дефектоскопист

Токарь колесник

Рисунок 2.11 – Схема управления колесно-прессовым участком

Старший мастер имеет право:

- требовать от подчиненных работников своевременного и добросовестного исполнения должностных обязанностей.

- в установленном порядке подавать предложения о премировании, а также предоставлять предложения о поощрении отличившихся работников.

- отстранять от работы работников участка, нарушающих трудовую дисциплину, не прошедших медицинского освидетельствования, проверку знаний по охране труда.

- останавливать выполнение работ при выявлении нарушений технологии ремонта, эксплуатации, норм содержания технических средств, правил охраны труда.

- принимать участие в тарификации работ, а также в присвоении квалификационных разрядов рабочим участков.

- требовать от исполнителей соблюдения трудовой и технологической дисциплины.

- давать предложения комиссии о снижении или лишении премии, о наложении дисциплинарного взыскания на нарушителей трудовой и производственной дисциплины.

Старший мастер несет ответственность за:

- невыполнение или ненадлежащее исполнение обязанностей, возложенных на него должностной

инструкцией и других нормативных документов;

- невыполнение плановых заданий;

- не обеспечение безопасных условий труда;

- некачественный выпуск продукции;

- за правильную эксплуатацию средств измерения и средств допускового контроля, их состояния и применения;

- нарушение трудовой дисциплины и Правил внутреннего распорядка;

- случаи хищения, допущенные работниками подведомственного ему участка или происшедшее

на подведомственном участке.