- •Розділ 5. Розрахунок ректифікаційної колони.

- •5.1. Насадкова колона

- •5.1.1. Матеріальний баланс і продуктивність по дистиляту і кубовому залишку.

- •5.1.2. Визначення флегмового числа.

- •5.1.2.1. Визначають мінімальне флегмове число Rmin

- •5.1.2.2. Розраховують робоче (оптимальне) флегмове число Rопт .

- •5.1.3. Навантаження колони по рідині

- •5.1.4. Навантаження колони по парі

- •Швидкість пари і діаметр колони.

- •5.1.6. Перевірка доцільність використання обраної насадки за величиною густини зрошування

- •5.1.7. Висота шару насадки для укріплюючої і вичерпуючої частин колони.

- •5.1.8. Загальна висота насадки ректифікаційної колони.

- •5.1.9. Вибір тарілок для розприділення рідини

- •5.1.10. Гідравлічний опір колони

- •5.2. Тарілчаста колона

- •5.2.2. Необхідна кількість тарілок в колоні

- •5.2.3. Висота тарілчастої ректифікаційної колони:

- •5.2.4. Гідравлічний опір колони.

- •Повний гідравлічний опір колони розраховують за рівнянням

- •5.2.6. Виконують конструктивний розрахунок колони.

- •5.3. Приклад розрахунку сітчастої ректифікаційної колони

- •1. Матеріальний баланс і продуктивність по дистиляту та кубовому залишку.

- •2. Побудова ізобар температур кипіння і конденсації та рівноважної кривої

- •3. Визначення мінімального флегмового числа

- •4. Визначення оптимального флегмового числа

- •5. Середні масові витрати (навантаження, кг/с) по рідині для верхньої і нижньої частини колони

- •6. Визначаємо середні масові потоки пари у верхній Gв (кг/с) і нижній Gн (кг/с) частинах колони

- •7. Визначення швидкості пари і діаметра колони

- •8. Вибір типу і виконання тарілки

- •9. Визначення необхідної кількості тарілок в колоні

- •10. Визначення висоти колони:

- •11. Гідравлічний опір колони

5.2.2. Необхідна кількість тарілок в колоні

Для визначення числа тарілок використовують різні методи: метод теоретичних тарілок [1…5], метод кінетичної кривої [2, 4] тощо.

За першим методом графічно визначається число сходинок, побудованих між робочими лініями і рівноважною кривою (розглянуто у розділі 5.1.5). Число сходинок відповідає числу теоретичних тарілок nт. Далі визначають число дійсних тарілок:

n = nт / η, (5.65)

де η – середній ккд тарілок.

Величина середнього к.к.д. тарілок η, який уводять для врахування реальних умов масообміну на тарілках, залежить від багатьох змінних величин (конструкції і розмірів тарілки, гідродинамічних факторів, фізико – хімічних властивостей пари й рідини). Значення η визначають за дослідними даними, більш частіше вони знаходяться в границях 0,3 – 0,8.

На тарілках з перехресним током пари й рідини із збільшенням довжини руху рідини по тарілці масообмін покращується, величина середнього η зростає.

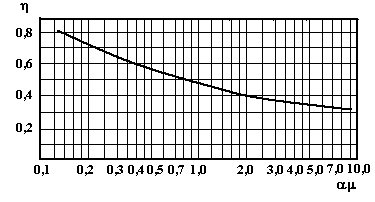

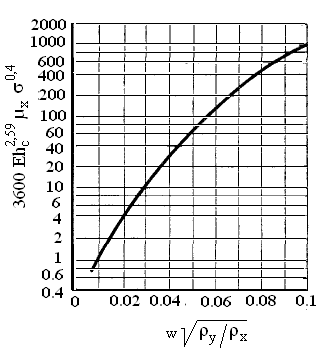

За

даними [3] на рис. 5.8 приведені значення

середнього к.к.д. тарілок, отримані

експериментально для промислових

ректифікаційних колон порівняно

невеликого діаметра. По осі абсцис на

цьому графіку відкладені добутки

відносної летючості компонентів α, які

розділяються в колоні, на динамічний

коефіцієнт в’язкості рідини живлення

µ (в мПа٠с) при середній

температурі в колоні. Коефіцієнт

відносної летючості α = РА/РВ

(РА – тиск насиченої пари більш

леткого, низько киплячого, компонента

при середній температурі в колоні; РВ

– тиск насиченої пари високо киплячого

компоненту при тій самій температурі).

За

даними [3] на рис. 5.8 приведені значення

середнього к.к.д. тарілок, отримані

експериментально для промислових

ректифікаційних колон порівняно

невеликого діаметра. По осі абсцис на

цьому графіку відкладені добутки

відносної летючості компонентів α, які

розділяються в колоні, на динамічний

коефіцієнт в’язкості рідини живлення

µ (в мПа٠с) при середній

температурі в колоні. Коефіцієнт

відносної летючості α = РА/РВ

(РА – тиск насиченої пари більш

леткого, низько киплячого, компонента

при середній температурі в колоні; РВ

– тиск насиченої пари високо киплячого

компоненту при тій самій температурі).

Рис. 5.8. Діаграма для наближеного визначення

середнього к.к.д. тарілок

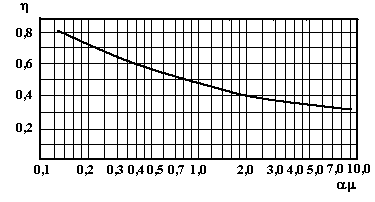

При визначенні середнього к.к.д. тарілок в колонах великого діаметра ( з довжиною шляху рідини ℓ > 0,9 м) рекомендують до значень, знайдених по діаграмі (рис. 5.8) додавати поправку Δ:

ηℓ = η (1 + Δ). (5.66)

Значення поправки ∆ для сумішей з αµ = 0,1 – 1,0 приведені на рисунку 5.9.

Рис. 5.9. Залежність поправки ∆ від довжини шляху рідини на тарілці

За іншим методом – побудовою кінетичної кривої число дійсних тарілок знаходять графічним шляхом як число сходинок між робочими лініями і кінетичною кривою. Для побудови кінетичної кривої необхідні дані о ефективності тарілки, яка залежить від багатьох факторів і визначається за емпіричними рівняннями [4].

5.2.3. Висота тарілчастої ректифікаційної колони:

Н = (n – 1) h + Нв + Нн, (5.67)

де h – відстань між тарілками, м; Нв, Нн – відстань між верхньою тарілкою і кришкою колони і між нижньою тарілкою і днищем колони відповідно, м.

Значення Нв й Нн вибирають у відповідності з рекомендаціями [12]:

Діаметр колони, мм Нв Нн

400 – 1000 600 1500

1200 – 2200 1000 2000

2400 і більше 1400 2500

Відстань між тарілками стальних колонних апаратів слід вибирати з ряду: 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1200.

Відстань між тарілками складається з висоти барботажного шару (піни) hn і висоти сепараційного простору hc:

h = hn + hc (5.68)

Висоту сепараційного простору розраховують, виходячи з допустимого бризко виносу з тарілки, який приймають 0,1 кг рідини на 1 кг пари. В [9] рекомендовані розрахункові рівняння для визначення бризко виносу е (кг/кг) з тарілок різних конструкцій:

-

для сітчастих тарілок

е = 0,000077 (73 / σ) (w / hс)3,2; (5.69)

-

для ковпачкових тарілок

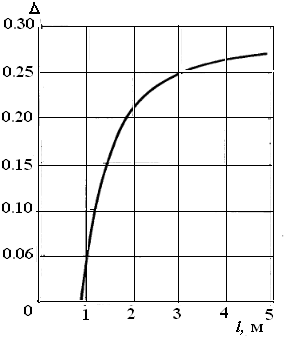

3600Е

![]() (5.70)

(5.70)

де w –швидкість пари, віднесена до робочої площі тарілки, м/с; Е – маса рідини, яка виноситься з 1 м2 робочої площі січення колони (за відрахуванням переливного пристрою), кг/(м2٠с); µх – в мПа٠с; σ –поверхневий натяг рідини в мН/м (поверхневий натяг низько киплячого компонента при середній температурі в колонні).

Графічна залежність функції (5.70) приведена на рис. 5.10.

Рис. 5.10. Графік для визначення виносу на ковпачкових тарілках

Приймаючи допустимий бризко виніс 0,1 кг рідини на 1 кг пари, з рівнянь (5.69), (5.70) визначають висоту сепараційного простору для тої чи іншої тарілки.

Висота газорідинного шару може бути розрахована за рівнянням:

hп = h0/(1 – ε), (5.71)

де ε – газовміст барботажного шару.

Для барботажних тарілок газовміст розраховують за рівнянням [7]:

ε

=

![]() , (5.72)

, (5.72)

де Fr = w2 / (gh0).