- •5. Разрушение металлов

- •6. Механические свойства металлов

- •8. Железо и сплавы на его основе

- •9. Углеродистые стали

- •9.1. Влияние углерода на свойства сталей.

- •9.3. Углеродистая сталь общего назначения

- •10. Чугун

- •11. Термическая обработка

- •11.1. Классификация видов термической обработки.

- •11.2. Основные виды термической обработки стали:

- •11.3. Основные превращения в стали.

- •12. Упрочнение металлических материалов

- •19.4. Деформируемые алюминиевые сплавы, упрочняемые термической обработкой.

- •19.5. Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой.

Введение

Прежде всего, необходимо ответить на вопрос – что такое металл? Еще М.В. Ломоносов определял металлы, как «светлые тела, которые ковать можно». Однако более типичной характеристикой сегодня стала температурная зависимость электросопротивления (величина обратная электропроводности): у металлов при значении Т стремящемся к 0, коэффициент электросопротивления также стремится к 0, в то время как у неметаллов (полупроводников и диэлектриков), при значении Т стремящемся к 0, коэффициент электросопротивления стремиться к бесконечности.

Отмеченные свойства металлов обусловлены их электронным строением. В металлах электроны, находящиеся на внешних оболочках (валентные электроны), не связаны с определенными атомами, а оторваны от них. Такие электроны обычно называют электронами проводимости, так как они могут легко ускоряться во внешнем электрическом поле и их упорядоченное движение обуславливает протекание электрического тока, т.е. электропроводность. В металлах электроны проводимости всегда есть в отличии от полупроводников, где они появляются при определенных воздействиях, например температуры, освещения.

Металлы делятся на две группы: черные и цветные.

К черным металлам относится железо и сплавы на его основе (сталь, чугун, ферросплавы).

Цветные металлы подразделяются на:

1. Тяжелые металлы: свинец, цинк, молибден, марганец, никель, олово, титан, кобальт, медь, ванадий и др.

2. Легкие металлы: литий, бериллий, магний, алюминий, титан, рубидий, стронций, цезий и др.

3. Благородные металлы: золото, серебро, платина и металлы платиновой группы (иридий, осмий, палладий, родий, рутений) и др.

5. Редкоземельные металлы: лантан, церий, неодим, иттрий, скандий и др.

Все изделия из металлических материалов изготавливаются следующими способами:

- литейными технологиями;

- обработкой металла давлением: холодная и горячая прокатка, ковка, штамповка;

1. Кристаллическое строение металлов

Жидкости и твердые тела относятся к конденсированному состоянию вещества. В отличие от газообразного состояния, у вещества в конденсированном состоянии атомы расположены ближе друг к другу, что приводит к их более сильному взаимодействию. Для теплового движения атомов в жидкости характерны малые колебания атомов вокруг равновесных положений и частые перескоки из одного равновесного положения в другое. Это и приводит к наличию в жидкости только так называемого ближнего порядка в расположении атомов.

Атомы в твердом теле, в отличие от жидкости, совершают только малые колебания около своих равновесных положений. Это приводит к правильному чередованию атомов на одинаковом расстоянии, т.е. существовании дальнего порядка в расположении атомов. Такое правильное регулярное расположение атомов образует кристаллическую решетку. Тела, имеющие кристаллическую решетку, называются кристаллическими твердыми телами. В аморфных телах (аморфные сплавы, стекло, воск и пр.) атомы совершают малые колебания вокруг хаотически расположенных равновесных положений, т.е. не образуют кристаллическую решетку. Аморфное тело находится в неустойчивом состоянии и имеет только ближний порядок.

2. Кристаллические решетки металлов.

Все элементарные ячейки, составляющие кристаллическую решетку, имеют одинаковую форму и объем. Атомы в решетке могут располагаться как в узлах, так и между узлами (на гранях, внутри ячейки). Расстояние между ближайшими атомами называется параметр кристаллической решетки и обозначается а.

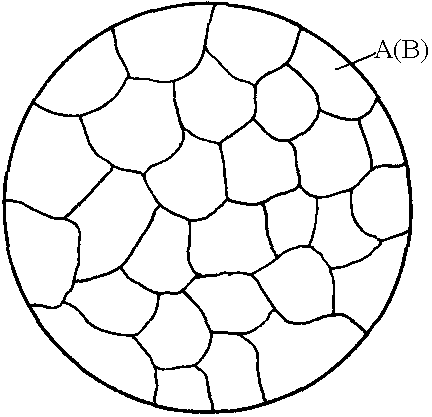

Наиболее распространенными среди металлов являются гексагональная плотноупакованная решетка (ГПУ) (рис. 1в) (Mg, Zn, Hf и др.), гранецентрированная кубическая (ГЦК) (рис. 1б) (Cu, Al, Pt, и др.), объемноцентрированная кубическая (ОЦК) (рис. 1а) (V, Nb и др.).

Рис. 1 Типы кристаллических решеток

а – объемноцентрированная кубическая (ОЦК), б – гранецентрированная кубическая (ГЦК), в – гексагональная плотноупакованная (ГПУ).

Ряд металлов (например, Fe) может изменять тип решетки под воздействием температуры – это явление называется полиморфизмом. Железо, в частности, до 911 0С имеет ОЦК решетку, при 911 0С в результате полиморфных превращений решетка меняется на ГЦК, а при 1400 0С в результате тех же изменений вновь становится ОЦК, но с большим параметром решетки, чем до 9110С.

Реально металлические тела состоят из скопления большого числа кристаллов неправильной формы, называемых зернами. Такие металлические тела называют поликристаллами. Кристаллические решетки в отдельных зернах ориентированны случайным образом. Поверхности раздела зерен называют границами зерен. При определенных условиях, обычно при очень медленном контролируемом охлаждении во время кристаллизации получают изделия представляющие собой один кристалл, такие металлические тела называют монокристаллами.

3. Строение сплавов

Под сплавом подразумевается вещество, полученное сплавлением двух или нескольких элементов. Сплав, приготовленный из металлических элементов, называется металлическим сплавом.

Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, входящие в его состав.

Если в твердом состоянии между компонентами сплава нет никакого взаимодействия, то строением сплава будет механическая смесь зерен обоих компонентов.

Если составляющие сплав вещества могут вступать в химические взаимодействия, то образуются химические соединения, а если они могут взаимно растворяться друг в друге, то образуются растворы.

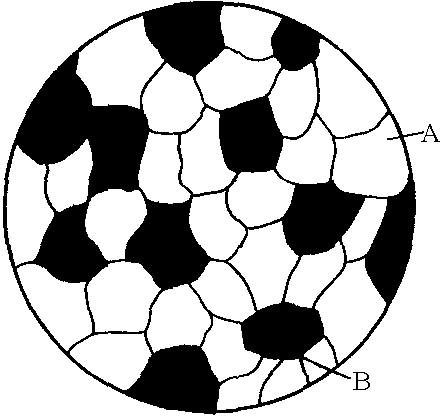

Механическая смесь двух компонентов А и Б образуется, тогда когда они не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединений. При этих условиях сплав будет состоять из кристаллов А и Б (рис. 2).

|

|

|

|

Рис. 2. Микроструктура механической смеси

|

Рис. 3. Микроструктура твердого раствора

|

Рентгеноструктурные исследования также будут свидетельствовать о наличии решеток компонентов А и Б. Механические свойства такого сплава зависят от количественного соотношения компонентов, от размера и формы зерен.

3.1. Химическое соединение. При образовании химического соединения возможно несколько вариантов:

-

Соотношение чисел атомов элементов соответствует стехиометрической пропорции, выраженной как AnBm.

-

Образуется кристаллическая решетка с упорядоченным расположением в ней атомов компонентов, отличная от элементов составляющих химическое соединение.

При образовании химического соединения металла с неметаллом электроны удерживаются электростатическим притяжением т.е. возникает ионная связь. В соединениях такого типа связь жесткая и химический состав постоянный, точно соответствующий стехиометрическому соотношению т.е. не может быть не избытка ни недостатка в атомах какого-либо элемента.

Если химическое соединение образуется только металлическими элементами, то в уздах решеток располагаются положительно заряженные ионы, удерживаемые электронным газом т.е. в этом случае связь металлическая. Такая связь не является жесткой и количество, какого либо элемента может быть больше или меньше, но при определенных условиях.

3.2. Твердый раствор на основе одного из компонентов. В жидком состоянии большинство металлических сплавов, применяемых в технике, представляют собой однородные жидкости. При переходе в твердое состояние во многих таких сплавах однородность сохраняется, следовательно, сохраняется и растворимость. Твердая фаза, образующаяся в результате кристаллизации такого сплава, называется твердым раствором.

Результаты исследований показывают в твердых растворах наличие двух или более элементов, тогда как по данным металлографического анализа такой сплав, как и чистый металл, имеет однородные зерна (рис. 3). Рентгеновский анализ обнаруживает в твердом растворе один тип решетки.

Следовательно, в отличие от механической смеси твердый раствор является однофазным, состоит из одного вида кристаллов, имеет одну кристаллическую решетку.

В отличие от химического соединения твердый раствор существует не при определенном соотношении компонентов, а в интервале концентраций.

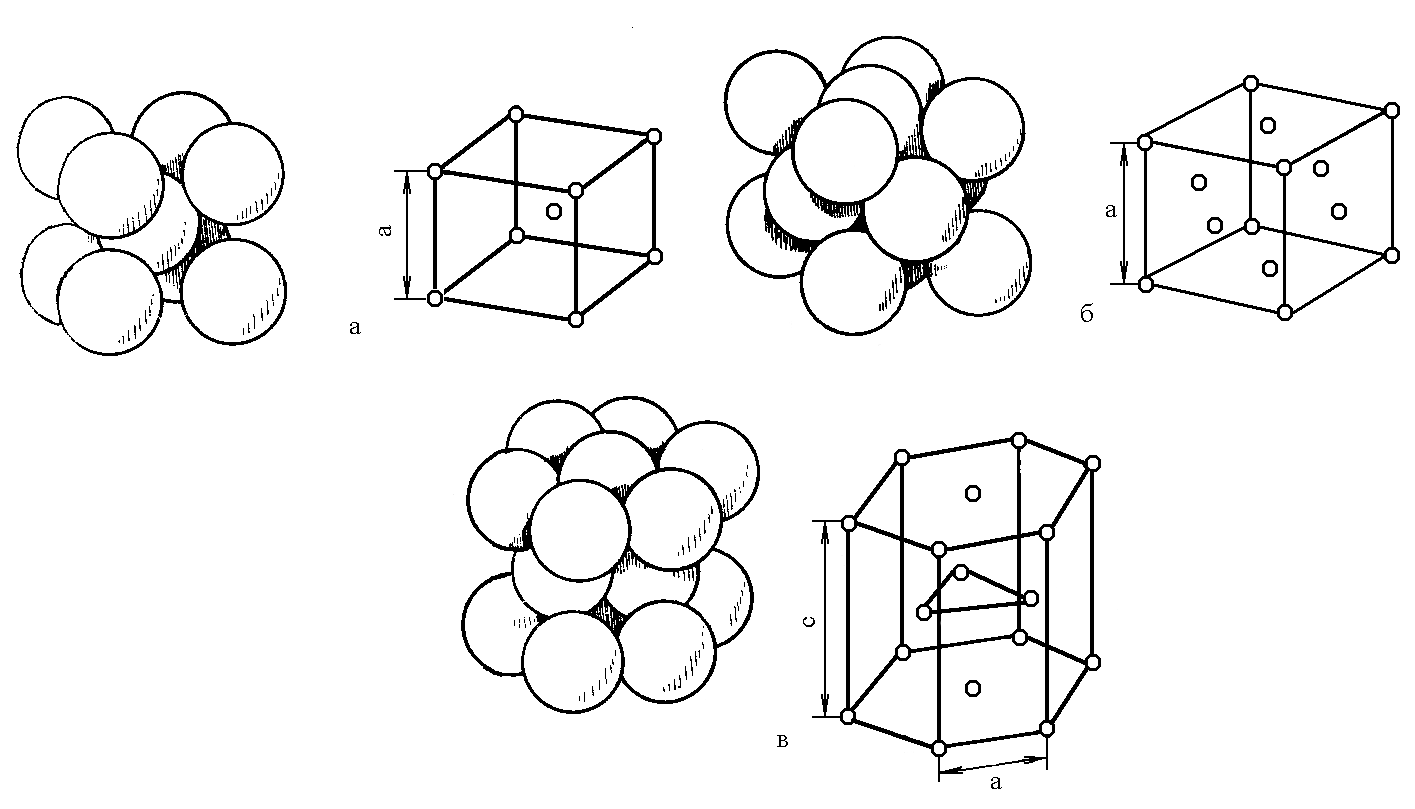

Строение твердых растворов на основе одного из компонентов сплава характеризуется тем, что в решетку основного металла – растворителя входят атомы растворенного вещества. Здесь возможны два принципиальных случая:

-

Твердые растворы замещения. Атомы металла В частично замещают атомы металла А. (рис. 4 б).

-

Твердые растворы внедрения. Атомы растворенного вещества С располагаются между атомами А (рис. 4 в).

Рис. 4. Кристаллическая решетка ОЦК:

а – чистый металл, б – твердый раствор замещения, в – твердый раствор внедрения

Таким образом, для металлов характерна металлическая связь, когда в узлах металлической решетки расположены положительно заряженные ионы, окруженные электронным газом.

Для неметаллов характерна ионная или ковалентная связь, обусловленная электростатическим притяжением двух разнородно заряженных ионов.

4. Фазовый состав сталей и сплавов

В специальных сталях и сплавах легирующие элементы, входящие в их состав, не являются самостоятельными компонентами, а образуют фазы. Такими фазами могут быть твердые растворы и промежуточные фазы: карбиды, нитриды, интерметаллиды и пр. Структура и свойства сталей определяется составом и строением фаз, их распределением в структуре и взаимодействием между собой.

4.1. Твердые растворы на основе железа. В сталях и сплавах возможны три случая растворимости:

1. Компоненты практически не растворяются. При этом образуется гетерогенная смесь, и каждый элемент кристаллизуется в своей решетке. Полной растворимости компонентов практически нет. Например, практически не растворяются в - железе сера, цирконий, гафний, тантал, висмут. Системы, в которых максимальная растворимость элемента в железе менее 0,2%, классифицируются как твердые растворы с незначительной растворимостью.

2. Компоненты имеют неограниченную полную растворимость. В этом случае атомы разных элементов образуют общую кристаллическую решетку – непрерывный твердый раствор. Например, железо с легирующими элементами образует непрерывные твердые растворы в сплавах: Fe-Cr, Fe-V, Fe-Mn, Fe-Ni, Fe-Co. Однако в некоторых из этих сплавов при определенных концентрациях легирующих элементов образуются интерметаллиды.

3. Компоненты ограниченно растворимы. При этом образуется ограниченный твердый раствор, имеющий кристаллическую решетку растворителя. Величина растворимости будет различной в каждой системе, т.е. ограниченные твердые растворы будут иметь неодинаковую концентрационную область существования (область гомогенности). В большинстве систем на основе железа образуются именно ограниченные твердые растворы. В зависимости от ширины области существования твердые растворы классифицируются, как ограниченные с широкой областью гомогенности, если в железе растворяется более 2% легирующего элемента, и с узкой областью гомогенности, если от 0,2% до 2,0%.

Таким образом, по растворимости легирующих элементов в железе твердые растворы подразделяются на:

- непрерывные;

- ограниченные с широкой областью гомогенности;

- ограниченные с узкой областью гомогенности;

- с незначительной растворимостью.

Растворение легирующих элементов в железе может происходить по типу замещения и внедрения.

4.2. Карбиды и нитриды. Основными фазами - упрочнителями в сталях являются карбиды, нитриды и комплексное соединение на их основе – карбонитриды. Карбиды и нитриды относятся к фазам внедрения и образуются между d – переходными металлами и соответственно углеродом и азотом. Основными элементами, образующими карбиды и нитриды являются: Hf, Zr, Ti, Ta, Nb, V, W, Mo, Cr, Mn, Fe. Кристаллические решетки карбидов и нитридов отличаются от кристаллических решеток соответствующих переходных металлов. Однако карбиды в сталях не образуются с участием углерода и только одного элемента – карбидообразователя. Карбиды всех легирующих элементов содержат в растворе железо, а при наличии нескольких легирующих элементов и эти элементы. Например, в хромомарганцовистых сталях вместо чистого Cr23C6 образуется карбид (Cr, Mn, Fe)23C6.

Таким образом, в сталях образуются следующие типы карбидов, разделенные на две основные группы. Карбиды первой группы: М3С, М23С6, М7С3, М6С. К карбидам второй группы относятся МС и М2С.

Карбиды, отнесенные в первую группу, имеют сложную кристаллическую структуру. Типичным представителем этой группы является цементит.

Особенности строения карбидов второй группы как фаз внедрения заключается в том, что они имеют простую кристаллическую структуру. Фазы внедрения трудно растворимы в аустените и при нагреве они могут не перейти в твердый раствор. В этом заключается их основное отличие от карбидов первой группы, которые легко растворяются в аустените.

Все карбидные фазы обладают высокой температурой плавления и высокой твердостью.

4.3. Интерметаллиды. Фазы, образующиеся в результате взаимодействия основного компонента сплава с легирующими элементами или легирующих элементов между собой, называют интерметаллическими соединениями или интерметаллидами.

В настоящее время в сплавах обнаружено примерно 1300 интерметаллических соединений, которые кристаллизуются в 200 типов структур.

Отличительным признаком интерметаллических соединений является наличие у них новой кристаллической решетки, отличной от решеток, составляющих фазу компонентов.

Структура, устойчивость, температурные и концентрационные области существования интерметаллидов определяются совокупным действием электронной структуры, электрохимического и размерного факторов.

Интерметаллиды оказывают определяющее влияние на упрочнение в аустенитных и мартенситостареющих сталях, многих жаропрочных сталях на никелевой и кобальтовой основах, а также на свойства жаростойких защитных покрытий. В ряде жаропрочных сплавов содержание интерметаллидных фаз может достигать 55 – 65 %.

В перечисленных материалах различают следующие группы интерметаллических соединений: электронные соединения (фазы Юм-Розери), - фазы, фазы Лавеса, геометрически плотноупакованные фазы.

Электронные соединения имеют характерные для металлических соединений структуры ОЦК, ГЦК, ГПУ. В этих соединениях структура образующихся фаз в основном определяется электронной концентрацией, т.е. отношением числа валентных электронов к числу атомов в элементарной ячейке. Например, при отношении равном 3/2, интерметаллические соединения образуют - фазы с ОЦК решеткой. К ним относятся аллюминиды переходных металлов – FeAl, CoAl, и NiAl и сплавы на их основе.

Сигма фазы. -фазы и родственные им соединения сложные элементарные ячейки, структура которых характеризуется наличием плотноупакованных слоев атомов, смещенных по отношению друг к другу и расположенных на значительно большом расстоянии. Такие фазы и родственные им соединения иногда называют топологически плотноупакованными (ТПУ). В промышленных сталях и сплавах встречаются - фазы как простого состава (например, в стали Х25 типа FeCr), так и сложнолегированные композиции. Например, в жаропрочных никелевых сплавах - фазы имеют состав (Cr, Mo)x(Ni,Co)y, где стехиометрические коэффициенты x и y могут изменяться от 1 до 7. Выделение этих фаз происходит в условиях длительных выдержек при температурах 500-900 0С и является причиной сильного охрупчивания сталей и сплавов, уменьшая их пластичность и прочность.

Фазы Лавеса. Интерметаллические соединения состава А2В называют фазами Лавеса. Они могут образовываться любыми элементами. Основным фактором, определяющим их образование, является соотношение атомных размеров компонентов. Вместе с этим стабильность фаз Лавеса зависит от электронной концентрации, определяющей вероятность возникновения той или иной структуры и размеры областей гомогенности. Наиболее часто в сталях и сплавах образуются следующие интерметаллические фазы Лавеса: Fe2Al, Zr2Al, Fe2Mo, Co2Ti, Ni2Ta, (Fe, Si)2Mo, Fe2(Ni,Nb) и др. Их присутствие часто сопровождается охрупчиванием при комнатной температуре, но менее опасно при повышенных температурах.

Геометрически плотноупакованные фазы (ГПУ - фазы). Эти фазы или соединения типа А3В представляют собой выделения упорядоченных ГЦК (’) и обемноцентрированных тетрагональных (’’) и гексагональных - фаз из аустенитных матриц. В соединениях типа А3В более электроотрицательные элементы Fe, Co, Ni соответствуют элементу А, а такие как Al, Ti, Nb элементу В. Примером таких выделений является ’ – фаза, являющаяся основной упрочняющей фазой в жаропрочных никелевых сплавах и представляющее собой соединение на основе Ni3Al. Кроме никеля и алюминия в состав этой фазы могут входить и другие элементы. Кобальт может заменить никель, а титан, ниобий, ванадий, тантал могут заменить алюминий. Вместе с этим молибден, хром и железо могут заменить как позиции никеля, так и алюминия. ’ – фаза является упорядоченной, причем дальний порядок сохраняется почти до температур плавления (1385 0С). Уникальным свойством этой фазы является увеличение прочности с повышением температуры. Благоприятное влияние фаз А3В на свойства сталей и сплавов связывают с их высоко пластичностью, прочной связью с основным твердым раствором и с высокой термостабильностью этих фаз.

5. Разрушение металлов

Под разрушением понимают процесс зарождения и развития в металле трещин, приводящих к разделению его на части.

Разрушение происходит в результате или развития нескольких трещин, или слияния рядом расположенных трещин в одну магистральную трещину, по которой идет полное разрушение. Разрушение может быть хрупким и вязким.

Механизм зарождения трещин одинаков как при хрупком, так при вязком разрушении. С точки зрения микроструктуры существует два вида разрушения - транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она проходит по границам зерен.

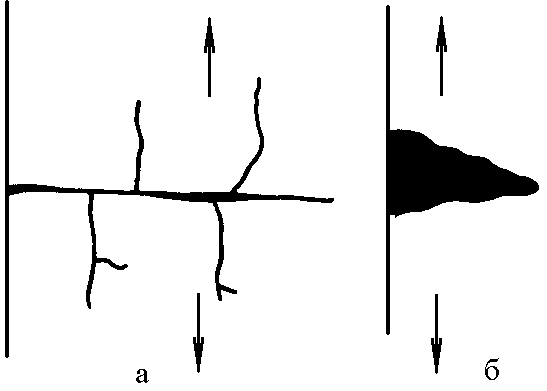

По внешнему виду излома отличают:

-

хрупкий (светлый) излом, поверхность которого характеризуется наличием блестящих плоских участков; такой излом свойственен хрупкому разрушению; для хрупкого излома характерна острая часто ветвящаяся трещина (рис. 5а), большая скорость ее распространения (0,1-0,7 от скорости звука) и отсутствие пластической деформации при ее распространении.

Рис. 5. Хрупкая (а) и вязкая (б) трещины

-

вязкий (матовый) излом, поверхность разрушения которого содержит весьма мелкие уступы – волокна, образующие при пластической деформации зерен в процессе разрушения; этот излом свидетельствует о вязком разрушении; для вязкого разрушения характерна тупая, раскрывающаяся трещина (рис. 5б), малая скорость ее распространения и значительная пластическая деформация металла при ее продвижении.

В действительности в металле не бывает чисто вязкого или чисто хрупкого разрушения. В первом можно найти следы пластической деформации, а во втором следы хрупкости. Когда говорят о вязком или хрупком разрушении имеют в виду преобладающий механизм.

Межзеренное разрушение облегчается при выделении по границам зерен частиц хрупкой фазы. Одни и те же (по составу) сплавы в зависимости от предшествующей обработки и метода испытания могут вязкими и хрупкими.

Многие металлы (железо, молибден, вольфрам, цинк и др.) имеющие ОЦК и ГПУ кристаллические решетки, в зависимости от температуры могут разрушаться как вязко, так и хрупко.

6. Механические свойства металлов

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление к разрушению (пластичность, вязкость) а так же способность металла не разрушаться при наличии трещин.

В результате механических испытаний получают числовые значения механических свойств, т.е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

При оценке механических свойств металлических материалов различают несколько групп их критериев.

-

Критерии, определяемые независимо от конструктивных особенностей и характера служб изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамическое испытание).

-

Критерий оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризует работоспособность материала в условиях эксплуатации. Критерий конструктивной прочности металлических материалов можно разделить на две группы:

-

критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость, разрушения, работа, поглощаемая при распространении трещин, живучесть и др.)

-

критерии, определяющие долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т.д.)

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натуральных и эксплуатационных испытаниях.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

7. Методы испытаний

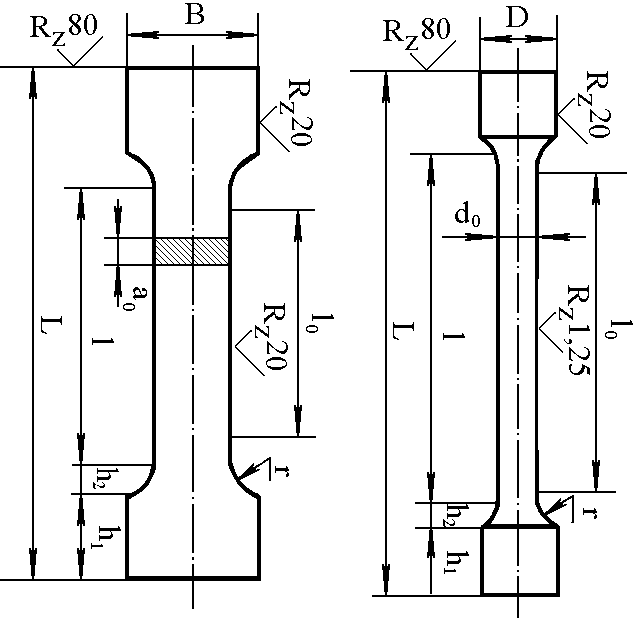

7.1. Испытания на растяжение. Для данного испытания применяется образец цилиндрической формы с утолщениями по краям (рис. 6).

Рис. 6. Образцы для испытания на растяжение

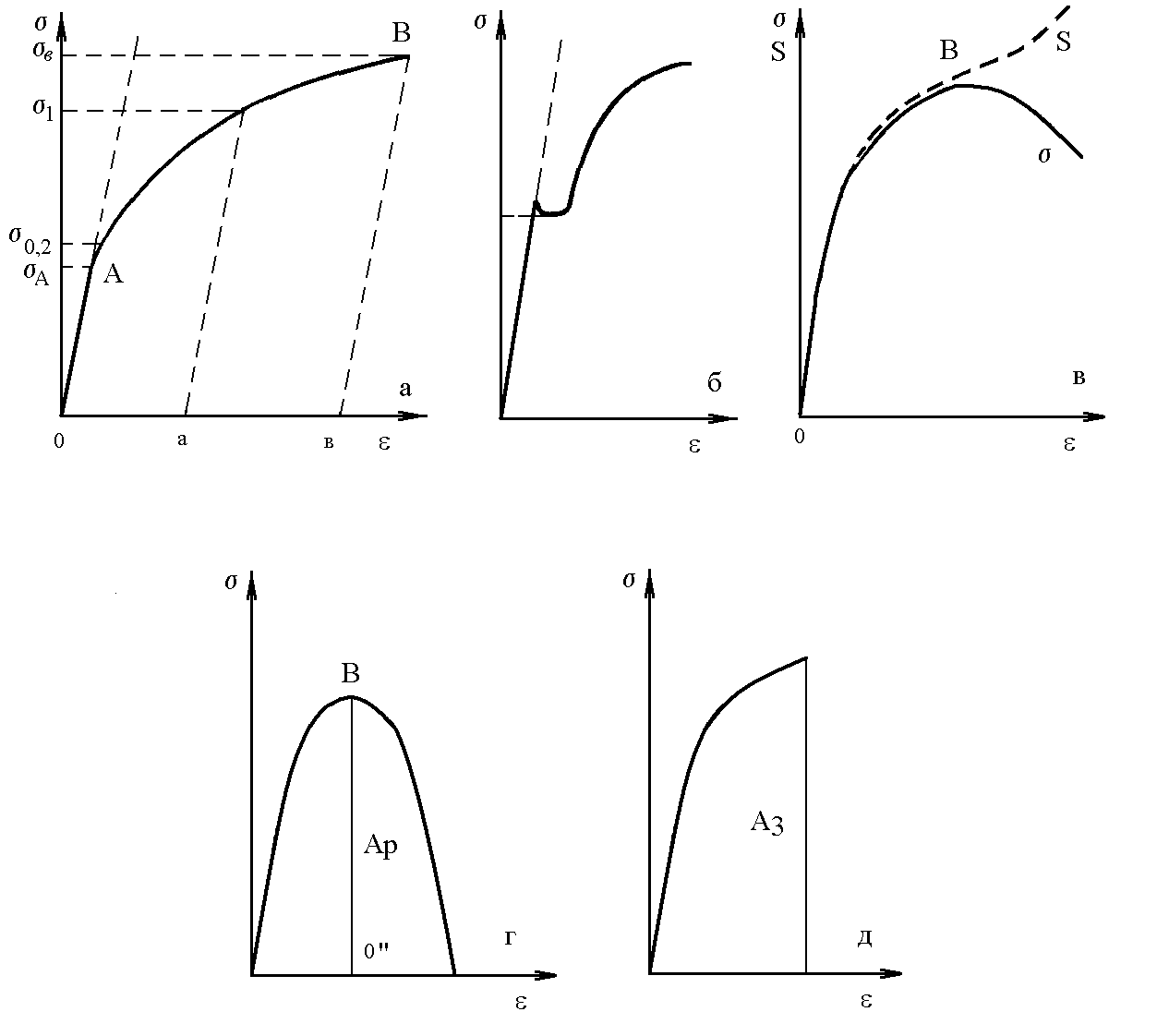

Образец укрепляется в захваты испытательной машины и подвергается растяжению. В современных машинах скорость растяжения может изменяться в широких пределах от 0,003-3000 мм/мин. Испытательные машины оснащены устройством, регистрирующим результат испытания – кривую деформации (рис. 7). По результатам испытаний на растяжение определяются характеристики прочности и пластичности.

Приложение к металлу напряжений вызывает деформацию. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки. На приведенной диаграмме (рис. 7а), упругая деформация характеризуется линией ОА и ее продолжением (штриховая линия).

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение вызывает уже не только упругую, но и остаточную пластическую деформацию. Величина ее равна горизонтальному отрезку от штриховой линии до сплошной кривой.

При упругом деформировании под воздействием внешних сил изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменения межатомного расстояния, атомы становятся на прежние места и деформация исчезает

При пластическом деформировании одна часть кристалла перемещается по отношению к другой. При снятии нагрузки перемещенная часть кристалла не возвратится на старое место деформация сохраниться.

Представленная на рис. 7а зависимость ОАВ между приложенным извне напряжением () и вызванной им относительной деформацией () характеризует относительные свойства металлов. Наклон прямой ОА показывает жесткость металла, тангенс угла наклона пропорционален модулю упругости (Е), напряжение А соответствует моменту появления пластической деформации, в технических измерениях принята характеристика, именуемая пределом текучести 0,2 (напряжение вызывающее остаточную деформацию, равную 0,2% от длины или другого размера образца). Максимальное напряжение в соответствует максимальному напряжению, достигнутому при растяжении называется пределом прочности.

Рис. 7. Изменение деформации в зависимости от напряжения

Величина пластической деформации, предшествующая разрушению и определяемая как относительное изменение длины (или поперечного сечения) – так называемое относительное удлинение (или относительное сужение ), характеризуют пластичность металла.

Относительное удлинение: = (lк - l0) 100/ l0

Относительно сужение: = (F0 - Fк ) 100/ F0

где l0 и lк - длина образца, а F0 и Fк площадь поперечного сечения образца до и после разрушения соответственно.

Характеристики материалов , , , , а также являются базовыми - они включаются в ГОСТ на поставку конструкционных материалов, в паспорта приемочных испытаний, а также входит в расчеты прочности и ресурса.

7.2. Испытание на изгиб. Для хрупких материалов широко применяются испытания на изгиб. Чаще испытания проводят сосредоточенной нагрузкой на образце, лежащей на двух опорах. Предел прочности при изгибе изг (max) вычисляют по формуле:

изг (max) = М max / w,

где М max - максимально изгибающий момент, w – площадь поперечного сечения образца.

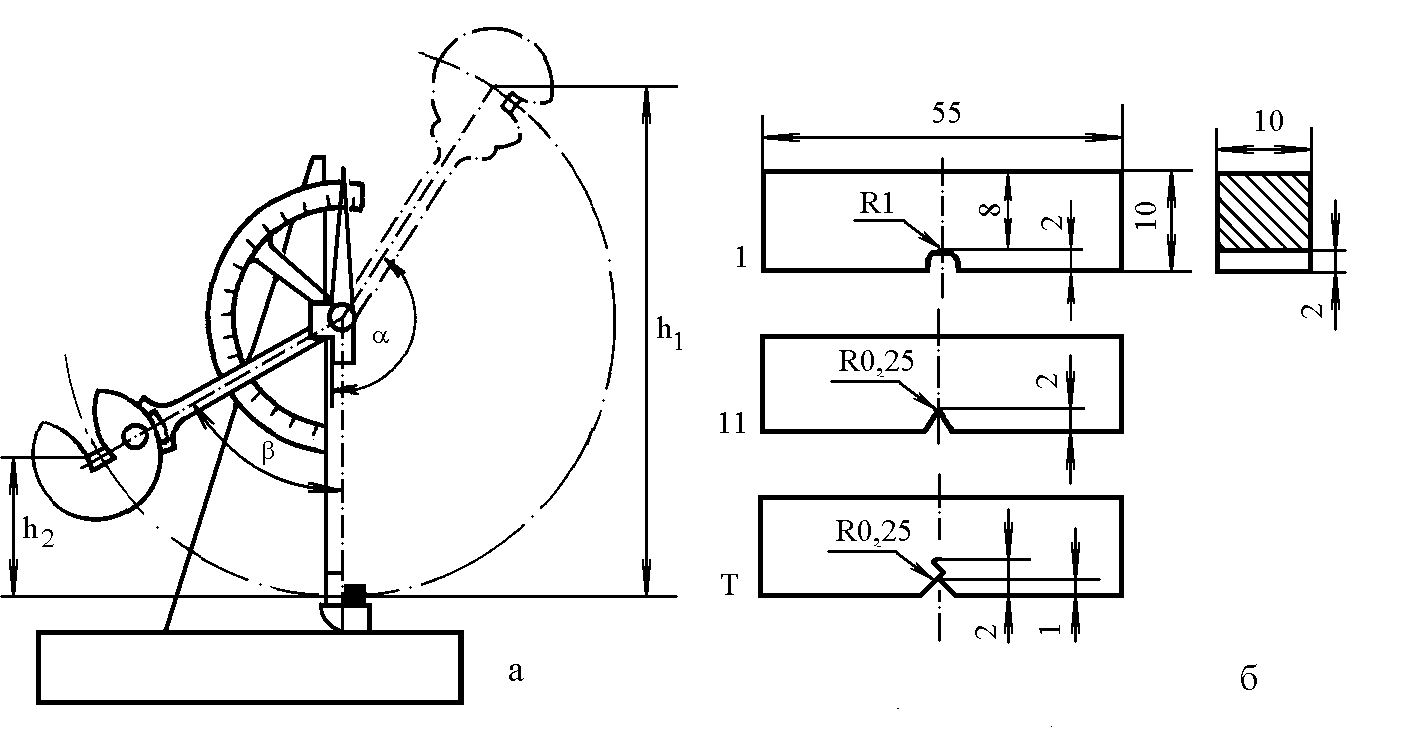

7.3. Испытания на удар. Под ударной вязкостью понимается способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Обычно ударная вязкость оценивается работой, необходимой для деформации и разрушения призматического образца с односторонним поперечным надрезом при испытании на ударный изгиб, условно отнесённой к сечению образца в основании надреза (дж/м2, нм/м2, кгс×м/см2); обозначается символом ан.

Разрушение образца, расположенного на двух опорах, осуществляют ударом маятника копра (рис. 8 а).

Рис. 8. Схема маятника копра (а) и виды образцов (б) для испытаний на удар

Испытания проводят с использованием одного из видов образцов, приведенных на рис. 8 б, которые при одинаковом сечении (10х10 мм) имеют надрезы глубиной 2 мм, т.о. в месте разрушения сечение нетто 8х10 мм. В последнем случае надрез глубиной в 1 мм делается механически, а затем создается усталостная трещина глубиной также 1 мм. Надрезы выполняются с разной остротой r = 1мм (U – образный надрез) и r = 0,25 мм (V – образный надрез).

Работа по разрушению образца Ан складывается из двух составляющих - работы зарождения трещины (Аз) и работы по распространению трещины (Ар), т.е. Ан = Аз + Ар.

Под работой по зарождению трещины понимают работу, затраченную на макродеформацию образца до зарождения на дне надреза трещины. Величина Аз для данного пропорциональна деформируемому объему металла, а последнее пропорционально остроте надреза.

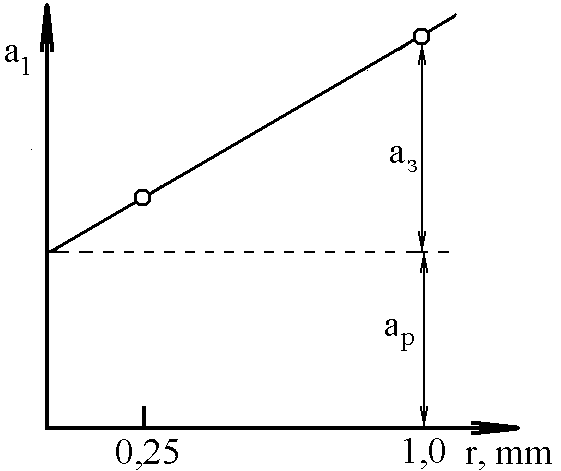

В связи с этим, испытывая образцы с разной остротой надреза полученные данные нанесем на график в координатах а-r и проведем прямую, проходящую через эти две точки, до пресечения с осью ординат (рис. 9).

Рис. 9. График для определения работы трещины методом экстраполяции

Экстраполируя, таким образом, значения радиуса надреза на нуль, получим ударную вязкость образца с надрезом равным нулю т.е. работу по распространению трещины Ар.

Работу по распространению трещины можно получить другим методом - прямым испытанием образцов с заранее нанесенной трещиной (третий вариант подготовки образцов для испытания на удар (рис. 8б). Очевидно, что при испытании такого образца получаемая ударная вязкость равна работе распространения, т.к. трещина готова и Аз = 0, то Ан = Ар.

Надежным конструкционным материалом считается такой, в котором работа по распространению трещины равна нулю.

В результате испытаний образцов с надрезом на маятниковых копрах кроме определения полной работы Ан, затраченной на деформацию и разрушение образца данного типа, рассчитывается также удельная работа на единицу площади КС = Ан/So, где So – площадь поперечного сечения нетто образцов в месте надреза до испытания. В зависимости от типа надреза удельная работа обозначается КСU при применении U – образного надреза, KCV, если использован V – образный надрез и КСТ в случае испытаний образца с трещиной.

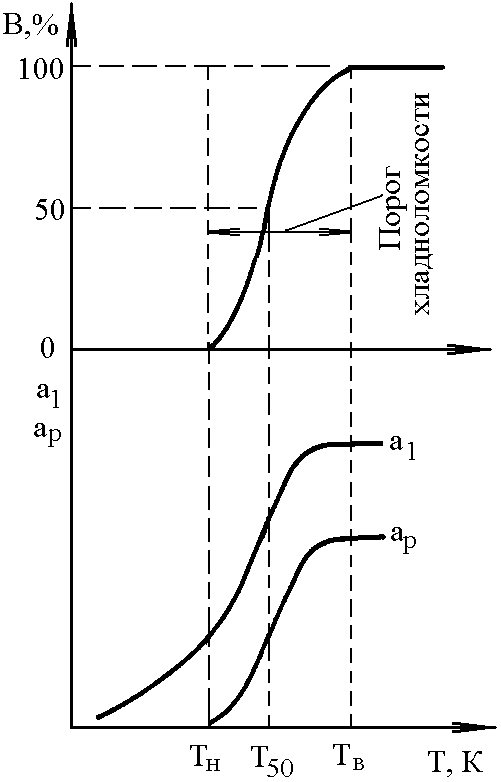

Для определения порога хладноломкости испытания на удар проводят при различных температурах. Для многих металлов и сплавов при определенных температурах изменяется механизм разрушения. Вязкое разрушение с понижением температуры сменяется на хрупкое. Температурный интервал изменения характера разрушения называется порогом хладноломкости.

Вязкое разрушение характеризуется волокнистым изломом и определенной работой по распространению трещины, а хрупкое – кристаллическим изломом при практически нулевом значении работы по распространению трещины. Порог хладноломкости характеризуется температурным интервалом, в котором содержание волокон в изломе (%В) или работа по распространению трещины (Ар) изменяются от 100% (или некоторого значения для Ар) до нуля. Кривая, подобная изображенной на рис. 10 называется сериальной т.к. для ее построения требуется проведение серии испытаний при разных температурах.

Рис. 10. Сериальные кривые

Порог хладноломкости характеризуется двумя температурами: Тв (температура, выше которой илом полностью вязкий) и Тн (ниже этой температуры излом полностью хрупкий и Ар=0). Если порог хладноломкости характеризовать одной цифрой, то указывают середину порога Т50 (температура, при которой 50% волокна в изломе или величина Ар уменьшились вполовину). Эта температура называется температурой полухрупкости.

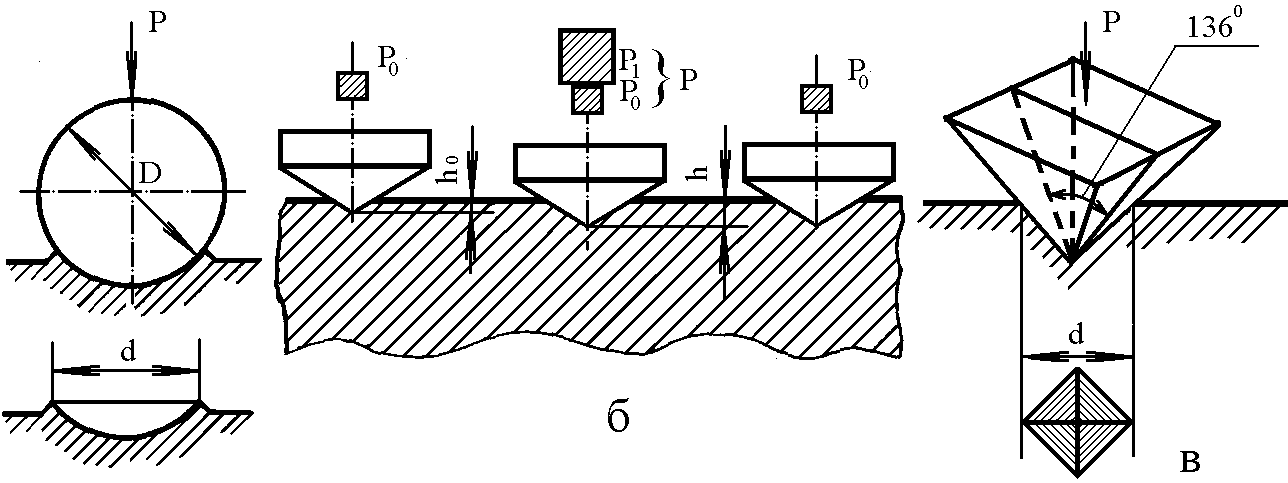

7.4. Испытания на твердость. Под твердостью материала понимается сопротивление проникновения в него постороннего тела (индентора) т.е. твердость также характеризует сопротивление деформации.

Рис. 11. Схемы испытания на твердость

а – по Бринеллю, б – по Роквеллу, в – по Виккерсу

Наиболее распространенным методом определения твердости является метод Бриннеля (рис. 11а), когда в испытуемый образец под действием силы Р внедряется шарик диаметром D. Число твердости по Бриннелю НВ есть нагрузка Р, деленная на сферическую поверхность отпечатка диаметром d.

При методе Роквелла (рис. 11б) индентором служит алмазный конус. Числом твердости называется величина, обратная глубине вдавливания (h).

При методе Виккерса (рис. 11в) вдавливается алмазная пирамидка и по диагонали отпечатка (d) судят о твердости (HV).