- •Инфраструктура производственного процесса и ее состав

- •1. Организация ремонтного хозяйства

- •2. Организация инструментального хозяйства

- •3. Организация материально-технического снабжения

- •4. Организация сбыта

- •5. Организация технической подготовки производства

- •6. Организация транспортного хозяйства

- •7. Организация связи

- •8. Организация энергетического хозяйства

- •Планово-производственное бюро;

- •9. Организация информационного обеспечения

Инфраструктура производственного процесса (ИПП)

преподаватель — Нестерова Татьяна Альфредовна

форма отчетности — зачет

Инфраструктура производственного процесса и ее состав

Инфраструктура — это интегральный элемент производительных сил, включающий вспомогательные, дополнительные отрасли и виды деятельности, обслуживающие непосредственно основное производство (производственная инфраструктура), а также отрасли непроизводственной сферы, которые связаны с процессом производства (соц инфраструктура).

Состав производственной инфраструктуры:

-

Ремонтное хозяйство;

-

Инструментальное хозяйство;

-

Система материально-технического снабжения и сбыта;

-

Техническая подготовка производства;

-

Транспортное хозяйство;

-

Организация связи;

-

Информационное обеспечение;

-

Энергетическое хозяйство.

1. Организация ремонтного хозяйства

Ремонтное хозяйство — совокупность общезаводских и цеховых подразделений, осуществляющих комплекс мероприятий по уходу и надзору за состоянием оборудования, а также по его ремонту.

Состав ремонтного хозяйства:

-

Ремонтные цехи;

-

Цеховые ремонтные бюро;

-

Склады для хранения запчастей;

-

Конструкторско-технологическое бюро;

-

Планово-производственное бюро;

-

Бюро планово-предупредительного ремонта (ППР).

Возглавляет ремонтное хозяйство главный механик.

Обслуживание оборудования на предприятиях организовано в соответствии с положениями единой системы ППР, которая составляет совокупность запланированных технических и организационных мероприятий по уходу, надзору и ремонту оборудования.

Состав системы ППР:

-

Межремонтное обслуживание — наблюдение за состоянием оборудования, правильной его эксплуатацией, своевременное регулирование механизмов, устранение мелких неисправностей, чистка, смазка;

-

Смена и пополнение масел;

-

Проверка на точность;

-

Проверка жесткости;

-

Осмотр — проводится с целью проверки состояния оборудования и выявления объема подготовительных работ при плановых ремонтах;

-

Плановые ремонты:

-

Текущий/малый ремонт — замена небольшого количества изношенных деталей для нормальной работы агрегата;

-

Средний — замена отдельных узлов, что связано с разборкой, сборкой, регулировкой оборудования и испытанием под нагрузкой;

-

Капитальный — ремонт всех базовых деталей и узлов, сборка, регулировка и испытание под нагрузкой;

-

-

Внеплановый ремонт — не запланирован годовым планом и вызван аварией.

Ремонт — комплекс операций по восстановлению исправности или ресурса оборудования.

Нормативы системы ППР:

-

Продолжительность ремонтного цикла (Трц) — это срок между вводом оборудования в эксплуатацию и первым капитальным ремонтом или промежуток между двумя капремонтами;

-

Структура ремонтного цикла;

-

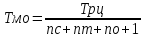

Продолжительность межремонтного периода (

)

и межосмотрового периода (

)

и межосмотрового периода ( )

)

Где nc — число средних ремонтов, nm — малых ремонтов и no — осмотров.

-

Категория сложности ремонта — отражает сложность устройства оборудования, размер оборудования, точность обработки;

-

Нормативная трудоемкость — зависит от категории сложности ремонта и определяется конструктивными и технологическими особенностями оборудования;

-

Нормативная материалоемкость — это уровень ресурсов, необходимых для проведения запланированных работ;

-

Нормы запаса деталей на складе.

Подготовка планово-предупредительных ремонтов включает в себя три этапа:

-

Конструкторская подготовка — работа с технической документацией и составление альбомов чертежей для каждого типоразмера оборудования;

-

Технологическая подготовка — формирует технологические процессы разборки и сборки оборудования, а также изготовления запасных деталей, специального оборудования для проведения ремонта;

-

Материальное обеспечение — своевременная подготовка всех необходимых материалов для проведения ремонта.

Запасные детали делят на следующие группы:

-

С коротким сроком службы;

-

Требующие постоянной замены;

-

Крупные, сложные и трудоемкие;

-

Детали, со стороны;

-

Уникальные детали.

Выполнение ремонтных работ может быть организовано по трем формам:

-

Централизованная — все виды работ производит ремонтный цех;

-

Децентрализованная — все виды ремонтных работ выполняются цеховыми ремонтными базами;

-

Смешанная — наиболее сложные работы проводит ремонтный цех, а текущее обслуживание — цеховые ремонтные бюро.

Технико-экономические показатели работы ремонтного хозяйства:

-

Время простоя оборудования в ремонте;

-

Число ремонтных единиц оборудования на одного ремонтника;

-

Себестоимость ремонта единицы оборудования;

-

Оборачиваемость парка (запаса) запчастей — отражает использование деталей в плановом периоде;

-

Число аварий на единицу оборудования.

Работа ремонтного хозяйства направлена на увеличение сроков службы оборудования, сокращения простоев, связанных с неисправностью оборудования, а также снижение затрат на эксплуатацию оборудования.

Обслуживание оборудования может быть в двух видах:

-

Регламентированное — направлено на предупреждение нарушения технологического процесса;

-

Оперативное — проводится по мере отклонения от нормального хода процесса.