- •1. Загальні відомості про підприємство

- •2. Загальні відомості про ливарні цехи підприємства

- •2.1 Лкпч

- •2.2Лкпс

- •3. Характеристика всіх відділень, складів, лабораторій.

- •3.1 Інфраструктура виробництва

- •3.2 Система управління якістю

- •3.3 Реалізація продукції

- •4. Організаційно-економічна частина

- •5. Техніка безпеки, охорона праці і навколишнього середовища, промсанітарія

- •5.1 Промсанітарія

- •5.2 Виробнича санітарія і гігієна праці

5.2 Виробнича санітарія і гігієна праці

Строго дотримувати правила особистої гігієни. Перед їдою добре вимити руки. Пищу приймати тільки в спеціально відведеному місці (їдальні, буфеті).

Принесену з будинку пищу зберігати в спеціальній шафі, на холоді або в прохолодному місці.

Пити воду (міську або газовану) з температурою не нижче 8±с або вище 20±с в спеціально встановлених крапках. Забороняється пити воду, призначену для технічних цілей, ця вода не придатна для пиття.

Для попередження шкірних захворювань застосовувати пасту, для захисту відкритих частин тіла при роботі з гасом, скипидаром, бензином і маслами.

При роботі в запорошених місцях обов'язково користуйтеся респіраторами і окулярами. Не витирайте руки використаними обтиральними матеріалами.

Висновок

За період проходження виробничої практики освоїв теорію технології ливарного відділення виробництва ЛКПЧ.

При вивченні всього вищесказаного можна зробити наступні виводи:

1. Виробництво працює з високою продуктивністю, виконував і навіть перевиконував планові показники;

2. За рік були виявлені позитивні результати загальної оцінки якості продукції;

3. Механізм постійного вдосконалення управління якістю ремонтів і продукції, що випускається, в ЛКПЧ передбачає постійне порівняння якісних показників продукції, що випускається, на відповідність політики якості, що проводиться, яка включає:

- вхідний контроль сировини і матеріалів;

- перевірки стану технології на виробництві.

4. На виробництві упроваджені і функціонують процеси, необхідні і достатні для задоволення вимог замовника.

5. Визначені і позначені взаємозв'язки і взаємодії цих процесів:

- зворотний зв'язок із замовником і контроль ступеня його задоволення;

- вимірювання процесів;

- вимірювання і контроль продукції;

- внутрішні аудиторські перевірки;

- аналіз;

- дії, що коректують і застережливі;

- поліпшення.

Список використаних джерел

1 Технологічна інструкція ТІ-МРК-ЛЧ-001-2003 Виробництво чавунного литва у фасонно-чавуноливарному цеху р. Кривий Ріг, 2004 г.;

2 Керівництво по управлінню якістю у фасонно-чавуноливарному цеху Р-УГМ-ФЧЛЦ-001-2003, р. Кривий Ріг, 2003г., ІСО 9001-2000.;

3 Аналіз функціонування системи управління якістю у ФЧЛЦ за 2004г., р. Кривий Ріг, 2002г.;

4 Охорона праці на підприємствах чорної металургії . Москва. Металургія 1999г., видання друге, перероблене і доповнене. Ільінський Би. Д.;

5 Інструкція по охороні праці для вибивальщиків, формувальників, землеробів СПО, вагранників, 2002г.;

5 Криворізький метал . Канн Д. Н., Бібліотека Саксагань, р. Кривий Ріг, 1994г.

Вагранка, шахтна піч для плавки чавуну в ливарному виробництві. До 2-ї половини 18 ст. метал для чавуноливарного виробництва отримували безпосередньо з руди в доменних печах. Пізніше в невеликих доменних печах стали переплавляти ливарний чавун і брухт. Ці печі і стали прототипом сучасної вагранки. Поява вагранки поклало початок незалежного від доменних печей існуванню чавуноливарного виробництва. Сучасна вагранка - це шахта у вигляді вертикального сталевого циліндра з товщиною стінок 6-10 мм, футерованной зсередини вогнетривкою цеглою і встановленого на подову плиту,що стоїть на колонах.

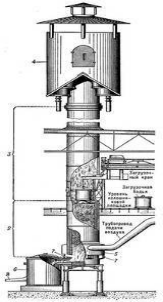

Вагранка складається з 3 основних частин (рис. 1): нижньої - горна 1, в якому накопичується виплавляється рідкий чавун, середньої - власне шахти 2, повністю завантажується шихтовими матеріалами (метал, паливо, флюси);верхньої - труби 3, через яку гарячі вагранкові гази виводяться в іскрогасник 4 і далі в атмосферу. У середині подової плити є отвір з відкидним дном для видалення залишків по закінченні процесу плавки. Розпал вагранки починається із завантаження на палаючі дрова 1-ї порції коксу (холостий колоній), що заповнює частину шахти на 0,7-1 м вище фурм 7.Коли кокс холостий колонії розгориться, включають дуття, потім шахту завантажують до завантажувального вікна робочими колошами, що складаються з порцій металу, палива і флюсу (вапняку, основного мартенівського шлаку, рідше плавикового шпату). Після підігріву шихти знову включають дуття і починається процес плавки. Нові порції завантажують у міру розплавлювання шихти, яка поступово опускається в зону плавлення і підігрівається піднімаються вгору гарячими газами. Противоток переплавляється матеріалів і продуктів горіння в вагранці сприяє ефективному використанню палива. Розплавлений і перегрітий метал збирається у горні вагранки або стікає в копильника 6, звідки він у міру потреби випускається через нижню льотку в ковші для розливання у форми, флюси, сплавляючись із золою палива, сплавляються футеровкой і окислами, утворюють шлак, що випускається через верхню шлакову льотку,розташовану у верхній частині печі або копильника (на рис.не показана).

Рис.1 Розріз вагранки

Рис.1 Розріз вагранки

Вагранки, виготовлені в СРСР, нормалізовані в залежності від їх продуктивності і випускаються діаметром від 0,5 до 1,3 м, продуктивністю 1-3-5-7-10 т / ч. В цехах серійного виробництва великого лиття будують також вагранки продуктивністю 20-30 т / ч. Основне паливо - ливарний кокс, який частково замінюють ливарним антрацитом, термоантрацітом або коксобрікетамі. Застосування коксобрікетов знижує витрату палива, підвищує продуктивність, зменшує вміст сірки в чавуні і покращує його властивості. Металева шихта вагранки складається з доменного ливарного чавуну в чушках, чавунного брухту, власного повернення ливарного цеху, сталевого скрапу і феросплавів. Повітря подається від повітродувки під тиском 5-17 кн/м2 (500-1700 мм вод. Ст.) Через повітряну коробку 5 і фурми в зону горіння палива. Для більш рівномірного розподілу повітря, що вдихається по перерізу вагранки була розроблена вперше в СРСР .

Маріенбахом і впроваджена система двох і більше рядів фурм (від 4 до 8 фурм в кожному ряду). Це знизило витрата палива на 15-20% і підвищило продуктивність вагранки на 25% з одночасним підвищенням температури металу.

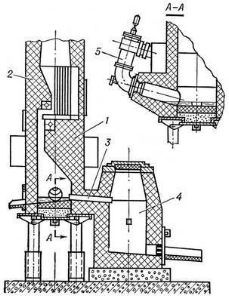

Для інтенсифікації процесу плавки в вагранці застосовують підігрів дуття, збагачення його киснем, додавання газоподібного палива. Збагачення дуття киснем, вперше здійснене в СРСР (1944) за пропозицією Л. І.Леві, зменшує питомий об'єм продуктів горіння і підвищує температуру газів. У залежності від ступеня збагачення витрата палива знижується на 30-50%, продуктивність вагранки підвищується на 40-80%, а температура рідкого чавуну досягає 1500 ° С (замість 1300-1320 ° С).Часткова заміна коксу природним газом у вагранці виробляється вдуванням продуктів горіння газів у верхню частину холостий колонії; це значно простіше, ніж підігрів дуття, і економічно більш ефективно. Для плавки чавуну застосовують і спеціальні газові вагранки (рис.2), що працюють тільки на газоподібному паливі, на основі протитоку газу і металу, що дозволяє тривалий час стабільно вести плавку. Продуктивність вагранок варіюється в широких межах і залежить від її розмірів і витрати газу.

Рис.2 Розріз газової вагранки

Внаслідок руйнування футеровки в плавильному поясі вагранки працюють по 12-18 годин, після чого піддаються поточного ремонту. При необхідності щоденної або цілодобовому виплавки чавуну працюють поперемінно на 2 або 3 вагранки. У 1951 в СРСР М. О. Барінов створив для чавуноливарного виробництва водоохолоджувальні вагранки безперервної дії, що дозволяють вести плавку протягом 100-120 годин без поточного ремонту футеровки.

Щоб уникнути забруднення атмосфери колошникового пилом і газами, що відходять дозволяється будівництво тільки так званих закритих вагранок, Обладнаних рекуператорами, пилоуловлювачами і газоочисними пристроями, системою автоматичних приладів і регуляторів. На рис. 3 показана конструкція уніфікованої закритою вагранкою. Відмінна особливість її - доменний профіль плавильної зони. Передбачено випуск таких вагранок діаметром від 0,7 до 2,1 м, продуктивністю від 4,5 до 30 т / ч.

Рис.3 Розріз закритої вагранки