- •Методические указания

- •Теоретические положения

- •Расчет параметров термического цикла сварки, определяющих характер и кинетику фазовых превращений

- •Изотермические и термокинетические диаграммы распада аустенита в сталях при сварке

- •Исходные данные к расчетам

- •Вопросы для самостоятельного выполнения

- •Порядок оформления отчета

- •5. Рекомендуемая литература

- •Контрольные вопросы

- •Режимы сварки

-

Изотермические и термокинетические диаграммы распада аустенита в сталях при сварке

При охлаждении стали кинетику и механизм превращения аустенита можно проанализировать с помощью изотермических диаграмм (т.н. С-кривых), характеризующих превращение при постоянной температуре (рис. 2).

Рис. 2 – Диаграмма изотермического превращения аустенита (твердость – для стали с 0,8 % С)

Перлитное превращение

происходит в верхней части диаграммы

(выше 500 0С). В результате распада

аустенита образуется механическая

смесь двух фаз – феррита и цементита,

состав которых отличается от состава

исходного аустенита. Исходный аустенит

содержит 0,8 % С, а образующиеся фазы –

феррит ~ 0,02 %, цементит 6,67 %. Следовательно,

это превращение является диффузионным.

Максимальная скорость превращения

соответствует переохлаждению ниже А1

на 150…200 0С, т.е. соответствует

минимальной устойчивости аустенита.

При дальнейшем понижении температуры

значительно уменьшается скорость

диффузии, благодаря чему увеличивается

устойчивость аустенита. Кривые начала

(левая) и конца (правая) превращения

сдвигаются вправо (рис. 2). Выше 500 оС

скорость диффузии достаточна для того,

чтобы образовавшийся феррит содержал

равновесное количество угдерода. Если

увеличить степень переохлаждения, то

ниже изгиба С-кривой образуется игольчатая

структура – бейнит. Бейнитное превращение

называют также промежуточным, поскольку

оно происходит при температурах между

перлитным – диффузионным превращением

и мартенситным – бездиффузионным.

Главное отличие бейнита от перлита –

содержание углерода в феррите (до 0,1 %

при 400 0С и до 0,2 % при 300 0С).

При больших степенях переохлаждения,

например, при 230 0С для эвтектоидной

стали, аустенит находится в неустойчивом

состоянии. При этих температурах

аллотропическое превращение

![]() происходит в условиях, когда скорость

диффузии углерода очень мала. При

бездиффузионном превращении

происходит в условиях, когда скорость

диффузии углерода очень мала. При

бездиффузионном превращении

![]() весь углерод, растворенный в решетке

аустенита, остается в решетке феррита.

Так как максимальная растворимость

углерода в α – железе не превышает 0,02

%, а в исходной фазе – аустените – может

содержаться до 2,14 % С, то образуется

пересыщенный твердый раствор внедрения

углерода в

весь углерод, растворенный в решетке

аустенита, остается в решетке феррита.

Так как максимальная растворимость

углерода в α – железе не превышает 0,02

%, а в исходной фазе – аустените – может

содержаться до 2,14 % С, то образуется

пересыщенный твердый раствор внедрения

углерода в

![]() - мартенсит (ниже линии Мн

на диаграмме рис. 2). Наименьшая скорость

охлаждения, необходимая для образования

мартенсита, называется критической

скоростью закалки Vкр

(рис. 2).

- мартенсит (ниже линии Мн

на диаграмме рис. 2). Наименьшая скорость

охлаждения, необходимая для образования

мартенсита, называется критической

скоростью закалки Vкр

(рис. 2).

На практике изотермичность превращения достигается далеко не всегда, в особенности в условиях сварки – при непрерывно меняющейся температуре. Поэтому для более точной оценки превращений используют термокинетические (анизотермические) диаграммы превращения аустенита, характеризующие распад аустенита при различных значениях скорости охлаждения.

Термокинетические

диаграммы строятся также, как С-диаграммы,

в координатах «температура превращения

– время» и представляют серию кривых

охлаждения, на которые нанесены области

начала и конца диффузионного и

бездиффузионного превращений (рис. 3).

При этом следует иметь в виду, что

диаграммы превращения аустенита при

непрерывном охлаждении, построенные

для температурно-временных условий

термообработки, не могут быть без

дополнительных коррективов использованы

для оценки структуры сварного соединения.

Это объясняется тем, что эти диаграммы

построены при невысоких температурах

аустенизации и длительных выдержках.

При сварке же в отдельных участках зоны

термического воздействия (например, в

участке крупного зерна) температура

нагрева значительно выше

![]() ,

а длительность выдержки может составлять

всего несколько секунд. Поэтому для

анализа фазовых превращений в сталях

при сварке целесообразно изучение

специально построенных диаграмм [3]. В

большинстве случаев такие диаграммы

строятся применительно к температурно-временным

условиям нагрева и охлаждения участка

крупного зерна ЗТВ, в наибольшей степени

влияющего на

,

а длительность выдержки может составлять

всего несколько секунд. Поэтому для

анализа фазовых превращений в сталях

при сварке целесообразно изучение

специально построенных диаграмм [3]. В

большинстве случаев такие диаграммы

строятся применительно к температурно-временным

условиям нагрева и охлаждения участка

крупного зерна ЗТВ, в наибольшей степени

влияющего на  качество

сварного соединения.

качество

сварного соединения.

Рис. 3 – Термокинетическая диаграмма превращений при сварке стали 15ХГ

На практике термокинетические диаграммы могут быть использованы как при выборе оптимальных режимов сварки (термических циклов), не допускающих образование в участке перегрева закалочных структур (и, как следствие, холодных трещин), так и при прогнозировании структуры и свойств сварных соединений при заданных режимах сварки.

Для получения

более полной информации у кривых

охлаждения указывают значения твердости

для данного типа структуры, а также

содержание структурных составляющих

в процентах. Реализация того или иного

механизма превращения аустенита

устанавливается по пересечению конкретной

кривой охлаждения соответствующей

области термокинетической диаграммы.

Кроме того, возможно определение таких

важных параметров, характеризующих

кинетику процесса

![]() -

превращений, как длительность охлаждения

до появления в структуре бейнита (tБ),

феррита (tФ),

перлита (tп)

и сопоставление их с длительностями

охлаждения t600-500

или t800-500

,соответствующими заданным термическим

циклам сварки.

-

превращений, как длительность охлаждения

до появления в структуре бейнита (tБ),

феррита (tФ),

перлита (tп)

и сопоставление их с длительностями

охлаждения t600-500

или t800-500

,соответствующими заданным термическим

циклам сварки.

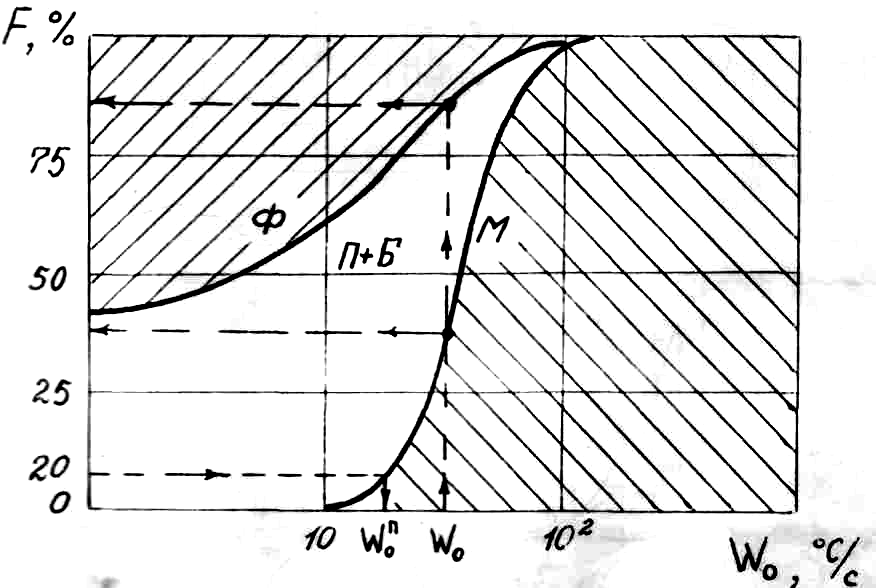

Для

анализа состава конечных структур в

отдельных участках ЗТВ используются и

т.н. структурные диаграммы (рис. 4),

построенные в координатах «содержание

фаз в % - скорость охлаждения».

Для

анализа состава конечных структур в

отдельных участках ЗТВ используются и

т.н. структурные диаграммы (рис. 4),

построенные в координатах «содержание

фаз в % - скорость охлаждения».

Рис. 4 – Структурная диаграмма для сварки стали 23Г