- •Разработка эскизы отливки, модели и стержневого ящика по эскизу детали Методические указания к выполнению задания

- •Последовательность выполнения работы

- •Припуски на обработку резанием отливки

- •Длина горизонтальных знаков стержня

- •Высота нижних вертикальных стержневых знаков

- •Приложения

- •Пример оформления упрощенной технологической карты получения отливки

- •Формулы определения объемов геометрических фигур

Припуски на обработку резанием отливки

|

Габаритный размер, мм |

Положение поверхности при заливке |

Материал отливки |

||

|

Чугун |

Сталь |

Цветные сплавы |

||

|

До 120 |

Верх Низ, бок |

4 3 |

5 4 |

3 |

|

121-260 |

Верх Низ, бок |

4,5 3,5 |

6 5 |

5 |

|

261-500 |

Верх Низ, бок |

5 4 |

7 5 |

6 |

3. При разработке чертежа модели сначала вычерчивают наружный контур отливки со стержневыми знаками.

Стержневые знаки на модели предназначаются для получения соответствующих отпечатков в форме. При сборке литейной формы в полученные отпечатки вставляется стержень своими знаковыми частями. Стержневые знаки обеспечивают устойчивость стержня в форме и точную их фиксацию в процессе заполнения формы жидким металлом.

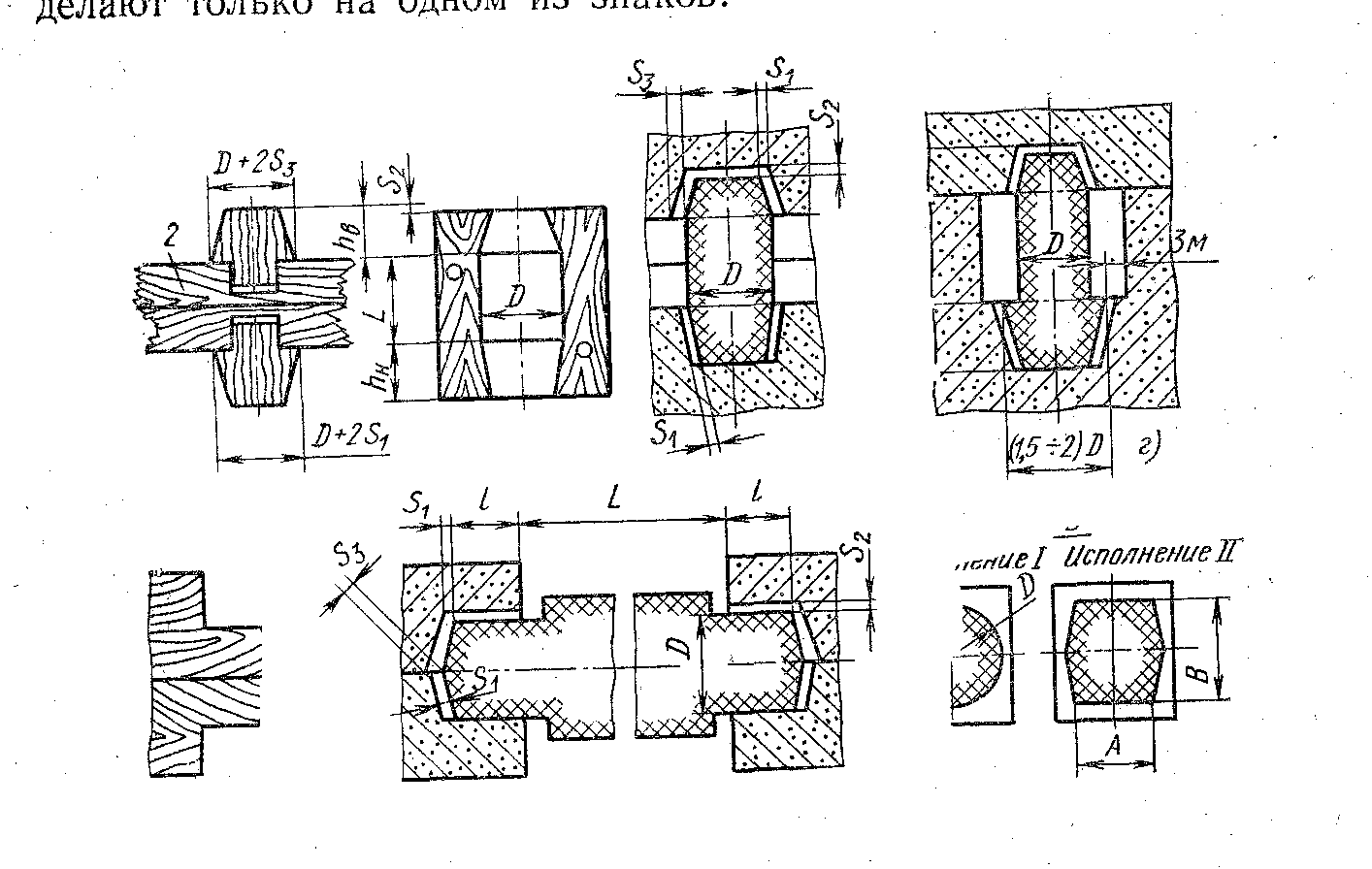

Размеры знаков зависят от положения стержня в форме (вертикальное, рис. 63, а или горизонтальное рис. 63, б). Стержневые знаки для цилиндрических стержней, на моделях выполняются коническими, что облегчает их извлечение из литейной формы.

Нижний знак вертикального стержня выполняется с уклоном 5°, а верхний – 10°. Размеры стержневых знаков (hн, l) зависит от длины стержня L и его диаметра D и выбираются по табл. 15 и 16.

Высоту верхних стержневых hв знаков вертикальных стержней выбирают в зависимости от высоты нижнего знака hн в соответствии с рядом:

|

hн |

20 |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

|

hв |

15 |

15 |

20 |

20 |

25 |

30 |

35 |

40 |

50 |

55 |

60 |

65 |

70 |

80 |

85 |

90 |

При определении размеров знаков на моделях необходимо учесть сборочные зазоры между знаком литейной формы и знаком стержня S1, S2 и S3 (рис. 63), так как практически нельзя установить стержень, размер знака которого, сделан с размером знака формы одинаково без зазора.

Размеры сборочных зазоров зависят от размера стержня и стержневых знаков. При диаметре стержня D до 1000 мм и его длины L до 2000 мм, зазоры между знаками формы и стержня для вертикальных стержней можно выбрать следующими, мм: S1 = 0,15–4,5, S2 = 0,15–3,0 и S3 = 1,5–9,0 (ГОСТ 3606-80).

|

а

|

б

|

|

Рис. 63. Размеры и зазоры знаков стержня и формы |

|

После определения конфигурации стержня и величины его знаков вычерчивается модель. Поскольку модели в основном изготавливают разъемными, то целесообразно вычерчивать верхнюю и нижнюю части отдельно. Затем проставляются все размеры моделей с учетом усадки сплава, из которого получают отливку. Например, для стали линейная усадка составляет – 1,8–2,2%, для серого чугуна – 0,8–1,2%, медных сплавов – 1,25–1,5%, алюминиевых сплавов – 1,0–1,5%

Следует иметь в виду, что при определении размеров по длине или высоте знаков модели величина усадки не прибавляется.

В местах пересечения поверхностей на модели выполняется закругление и галтели. Галтели облегчают извлечение модели из формы, предотвращают появление трещин и усадочных раковин в отливке.

Пример изображения модели и простановки ее размеров показан на рис. 64, а.

а б в

Рис. 64. Эскизы модели, стержневого ящика и стержня

Размеры моделей (за исключением величины знаков) определяются по формуле

![]() ,

,

где В и А – размеры модели и отливки, мм, α – усадка сплава.

Например, на чертеже отливки из серого чугуна размер был равен 250 мм. Величина соответствующего размера на модели будет составлять:

![]() мм.

мм.

4. Стержневой ящик. В стержневом ящике изготавливают стержень. При конструировании стержневого ящика надо учитывать:

1. В зависимости от формы и размера отверстия стержневой ящик может состоять из нескольких элементов для удобства набивки его стержневой смесью. На рис. 64, б стержневой ящик состоит из двух половин.

2. На стенках стержневого ящика предусматривают уклоны, обеспечивающие легкое удаление из него стержня.

Эскиз готового стержня (в разрезе) приведен на рис. 64, в. Для увеличения прочности в стержень можно установить проволочные каркасы, а с целью увеличения ее газопроницаемости в центре делается газоотводящий канал.

5. Расчет элементов литниковых систем. Наиболее простая и более распространенная литниковая система складывается из следующих элементов: питатели, шлакоуловитель, стояк, литниковая чаша, выпоры.

От правильного выбора и расчета литниковой системы зависит качество отливок, а также степень использования заливаемого в форму металла.

В литниковых системах, применяемых при изготовлении отливок из чугуна, стали и большинства медных сплавов, наименьшим сечением является сечение питателей у входа их в полость формы. Поэтому расчет начинают с определения наименьшей суммарной площади сечения питателей, а затем размеры остальных элементов литниковой системы – стояка и шлакоуловителя.

Суммарную площадь поперечного сечения питателей (Fn) находят по формуле

![]() ,

,

где Gче – черновая масса отливки, кг.

Gче = Gчи(α + β),

где Gчи – чистовая масса детали, кг; α – коэффициент, учитывающий массу металла припусков на механическую обработку. В зависимости от величины припусков на обработку детали принимают α = 1,05–1,50. Чем больше обрабатываемых поверхностей и неотливаемых отверстий, пазов, впадин и др., тем коэффициент выбирается более близким к 1,50; β – коэффициент, учитывающий массу металла на литниковую систему, выпоры или прибыли: для чугуна β = 0,2–0,3; для стали β = 0,4–0,6; τ – продолжительность заполнения формы жидким металлом, с; ρ – плотность металла, для чугуна ρ = 7 г/см3, а для стали ρ = 7,8 г/см3; V – скорость истечения металла, см/с; μ – коэффициент сопротивления литниковой системы и полости формы, характеризующий потери напора при движении металла, μ<1 (принимается для чугунного литья μ = 0,35–0,5, для стального μ = 0,25–0,42). Большое сопротивление следует выбрать для тонкостенных и сложной конфигурации формы; g – ускорение свободного падения, см/с2; Hср – средний расчетный напор, см.

Неизвестными в формуле являются Hср и τ. Расчетный статический напор зависит от расположения отливки в форме, его определяют по эмпирической формуле

![]() ,

,

где Hст – высота стояка от места подвода расплава в полость формы, до уровня заливочной чаши, см (рис. 65 ).Приближенно можно вычислить по формуле: Нст = (Нв + 4,0) см. Нв – высота отливки от разъема до наивысшей точки отливки, см. Но – общая высота отливки в опоке, см.

Продолжительность заливки зависит от типа сплава, массы расплава, поступающего в форму и от толщины стенки отливки и определяется по эмпирической формуле.

Для средних и крупных отливок массой до 1000кг

![]() ,

,

где

![]() - средняя толщина стенки отливки, мм, S

– коэффициент, учитывающий толщину

стенок отливки:

- средняя толщина стенки отливки, мм, S

– коэффициент, учитывающий толщину

стенок отливки:

![]() ,мм до10 20 40

до80 и более

,мм до10 20 40

до80 и более

S 1,0 1,35 1,5 1,7

|

Рис. 65. Схема к расчету напора металла при заливке |

По найденной площади поперечного сечения питателей Fп находят площадь шлакоуловителя Fшл и стояка Fст . Примерные соотношения площадей поперечных сечений с элементом литниковых систем Fп: Fшл: Fст :

а) для крупного чугунного литья (массой свыше 1,0 т):

Fп: Fшл: Fст = 1 : 1,2 : 1,4;

б) для мелкого чугунного литья (массой до 1,0 т):

Fп: Fшл: Fст = 1 : 1,1 : 1,2;

в) для стального литья:

Fп: Fшл: Fст = 1:1,3:1,6.

Находя из приведенного соотношения площадь поперечного сечения стояка, нетрудно найти диаметр в его нижней части

![]() .

.

Диаметр стояка в верхней dв части принимается больше на 10–15%, т.е. dв = (1,1–1,5)dн.

Размеры шлакоуловителя определяют из формулы

![]() ,

,

где а и в – основания шлакоуловителя (трапеции),мм; hшл– высота шлакоуловителя , мм.

Значения а,

в

и hшл

находят путем подбора таким образом,

чтобы в

было больше а

примерно на 1%, а

![]() больше высоты сечения питателя в 1,5–2

раза.

больше высоты сечения питателя в 1,5–2

раза.

Диаметр выпора, как правило, принимают равным 50–70 % от толщины отливки в месте его установки.

6. Последовательность изготовления формы.

-

На подмодельную плиту в нижнюю опоку устанавливают нижнюю полумодель отливки и модели питателей. Поверхность модели припыливают модельной пудрой (графитной пылью) и через сито просеивают облицовочную формовочную смесь слоем 20–30 мм и уплотняют.

-

В опоку насыпают наполнительную формовочную смесь выше бортов опоки и уплотняют. Излишек смеси после уплотнения снимают линейкой до уровня с кромками опоки. Затем, с целью увеличения газопроницаемости в полуформе иглой (душником) прокалывают вентиляционные каналы.

-

Поворачивают нижнюю опоку с заформованной полумоделью на 180° и устанавливают на подмодельную плиту.

-

На нижнюю опоку устанавливают верхнюю и фиксируют.

-

Устанавливают верхнюю полумодель на нижнюю, а на модели питателей – модель шлакоуловителя.

-

С целью предотвращения прилипания формовочной смеси к верхней и нижней опокам, плоскость их разъема присыпают мелким сухим песком.

-

Поверхность верхней полумодели отливки и модель шлакоуловителя припудривают, затем через сито покрывают облицовочной формовочной смесью.

-

Устанавливают на модель шлакоуловителя модель стояка, а на верхней части модели отливки модель выпора и уплотняют смесь вокруг моделей.

-

Снимают верхнюю опоку – раскрывают форму и из нее извлекают модели отливки, шлакоуловителя и питателей. Прорезают перемычки между питателями и полостью формы, поврежденные места формы исправляют и продувают сжатым воздухом.

-

В стержневых ящиках изготавливают стержень и устанавливают в нижнюю полуформу, затем собирают опоки по штырям. Форма готова к заливке металлом.

7. Собранная форма. По конфигурации модели и отливки вычерчивается литейная форма в сборе (вертикальный разрез), состоящая из верхней и нижней полуформ с уплотненной формовочной смесью. На чертеже показываются стержень (заштриховать точками), элементы литниковой системы, выпоры, вентиляционные наколы. Каналы литниковой системы и полость формы не штрихуются. Обозначаются все элементы литейной формы и специфицируются соответствующим элементу названием.

Пример оформления чертежа литейной формы в сборе для разъемной модели показан на рис. 66.

Рис. 66. Литейная форма в сборе:

1 – плоскость разъема формы; 2 – стержень; 3 – выпор; 4 – литниковая чаща; 5 – стояк; 6 – шлакоуловитель; 7 – питатель; 8 – опока; 9 – формовочная смесь

При расчете опоки учитываются следующие допустимые расстояния при массе отливки 5-100 кг:

1) от верха и низа модели до верха и низа опоки – 40-90 мм;

2) от модели до стенок опоки – 30-50 мм;

3) от кромки стояка до стенки опока – 30-60 мм;

4) между кромками шлакоуловителя до кромки модели – 30-50 мм.

Таблица 15