- •Промышленные источники получения топлив из твердых горючих ископаемых

- •Природный газ как альтернативное моторное топливо.

- •Конверсия углеводородных газов

- •Получение углеводородного сырья вторичной переработкой отходов пластических масс

- •Кислородсодержащие органические соединения как моторное топливо или добавки к ним

- •Искусственная сырая нефть

- •Продукты биотехнологии в качестве альтернативных источников моторных топлив

Проблемная лекция

по учебной дисциплине

«Общая химическая технология»

на тему: «Альтернативные источники моторных топлив»

автор: доцент Базунова М.В.

Цель: Показать необходимость поиска новых источников сырья для производства моторных топлив и других углеводородных товарных продуктов, а также охарактеризовать современную ситуацию в данном вопросе.

Введение

Главная задача современного этапа развития промышленности - это снижение потребления нефти на получение моторных топлив в связи с ограниченностью ее запасов. Необходимо, чтобы в самом ближайшем будущем практически вся нефть шла на нефтехимию, а моторные топлива вырабатывались бы из ненефтяного сырья. Главные альтернативные источники из которых можно получить топлива типа бензина, керосина, дизельного топлива – это уголь, сланец, тяжёлые нефтяные остатки, природные битумы, торф, биомасса, отходы (производственные или отходы потребления) и природный газ.

Промышленные источники получения топлив из твердых горючих ископаемых

-

Газификация твёрдого топлива. Газификацией твёрдого топлива называется процесс превращения органической части топлива в горючие газы путём воздействия на него окислителей. Во всех случаях экономически и технологически целесообразно использовать для газификации низкосортное твердое топливо—торф, бурые угли, сланцы, полукокс, отходы лесоразработок и др. Таким топливом являются, например, угли Канско-Ачинского бассейна, которые даже при низкой зольности и малом содержании серы, не могут эффективно использоваться как твердое топливо из-за низкой теплоты сгорания. Реакторы, в которых осуществляется процесс газификации, называются газогенераторами, поэтому газы, полученные газификацией, получили название генераторных газов.

Основные стадии процесса газификации: диффузия газообразного окислителя; массопередача; химические реакции неполного окисления. В качестве окислителей используют воздух (воздушное дутьё), водяной пар (паровое дутьё), а также их смеси (паровоздушное и парокислородное дутьё). Природа протекающих при этом реакций, а, следовательно, состав получаемого генераторного газа, зависят от типа окислителя.

При кислородном дутье:

С + О2 = СО2 – ΔН (а);

2С + О2 = 2СО – ΔН (б);

При паровом дутье:

С + Н2О = СО + Н2 + ΔН (в);

С + 2Н2О = СО2 + 2Н2 + ΔН (г);

а также вторичная реакция:

СО + Н2О = СО2 + Н2 – ΔН (д);

При парокислородном дутье: реакции «б» и «в».

Воздушное и паровоздушное дутье описывается теми же реакциями, что и в случае кислородного и парокислородного дутья, но в продуктах газификации содержится азот.

Помимо основных реакций (а—д) при газификации протекают побочные реакции, влияющие на состав генераторного газа. Важнейшей из них является реакция диспропорционирования

СО2 + С = 2СО,

а при газификации под давлением реакция образования метана.

Реакции газификации обратимы и протекают с увеличением объема или при постоянном объеме, большинство из них являются эндотермическими. В условиях работы газогенераторов (нормальное или относительно невысокое давление, температура 900—1100°С, избыток окислителя) равновесие их смещено в сторону образования конечных продуктов. Поэтому режим газификации определяется, главным образом, кинетикой диффузионной и химической стадий процесса. Так как твердая фаза (топливо) принимает непосредственное участие в реакции и количество ее изменяется во времени, скорость окисления углерода, например, водяным паром (реакция в) выражается уравнением:

![]()

где: U — скорость процесса, выраженная в единицах массы углерода, реагирующей в единицу времени,

k — константа скорости реакции,

К — константа равновесия абсорбции-десорбции водорода в твердой фазе,

pH2O и рн2 — парциальные давления паров воды и водорода.

Из уравнения скорости газификации следует, что скорость реакции (в) тормозится десорбцией водорода с поверхности угля, значит процесс газификации протекает в переходной области и может быть интенсифицирован факторами, ускоряющими как химическую реакцию (повышение температуры и давления), так и диффузию (увеличение скорости дутья и использование реакторов, конструкция которых обеспечивает максимальное развитие поверхности контакта фаз и их перемешивание).

Технологическая схема и режим процесса газификации зависят от состава генераторного газа и назначения газогенераторной установки. В настоящее время в мире эксплуатируются сотни промышленных стационарных газогенераторных установок, которые конструктивно классифицируются по следующим признакам:

а) по состоянию топлива в реакторе:

— с топливом в стационарном слое,

— с топливом в кипящем слое,

— с топливом во взвешенном состоянии;

б) по принципу подвода тепла в реактор:

— автотермические с использованием теплоты сгорания части газифицируемого топлива,

— автотермические с использованием внешнего тепла, в том числе, энергии атомных реакторов.

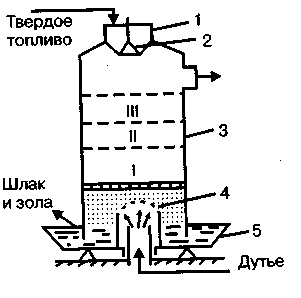

На рис.1 представлен один из наиболее распространенных видов газогенераторов — реактор шахтного типа для проведения процесса в

Рис. 1. Газогенератор: 1 — загрузочная коробка, 2 — конусный затвор, 3 — шахта, 4 — колосниковая решетка, 5 — чаша.

I — зона газификации, II — зона сухой перегонки, III — зона сушки топлива

стационарном слое топлива. Газогенератор выполнен в виде цилиндра высотой 4,5 м и диаметром 3,5 м, футерованного изнутри огнеупорным кирпичом. Нижняя часть шахты погружена во вращающуюся чашу, наполненную водой для создания гидравлического затвора. В чаше укреплена колосниковая решетка, через которую в реактор подается дутье. Твердое топливо периодически поступает в реактор через загрузочную коробку при опущенном конусе затвора. При поднятии конуса топливо попадает в шахту. Образующаяся зола проходит через колосниковую решетку и гасится водой в чаше.

Максимальной интенсивностью обладают газогенераторы кипящего слоя, в которых используется тонкодисперсное топливо. На рис. 2 представлена технологическая схема производства водяного газа газификацией в кипящем слое.

Рис. 2. Технологическая схема ГТТ в кипящем слое:

1 — бункер топлива, 2 — газогенератор «КС», 3 — котел-утилизатор, 4 — циклон, 5 — сборник пыли, 6 — конденсатор-холодильник, 7 — каплеуловитель

Кипящий слой измельченного топлива в подобной установке создается за счет подачи в газогенератор водяного пара. Производительность установки достигает 105 м3 генераторного газа в час. Состав полученных генераторных газов зависит от природы окислителя (вида дутья), типа газифицируемого топлива и режима процесса. В зависимости от назначения генераторные газы делятся на:

— энергетические (генераторные),

— технологические (синтез—газ),

— восстановительные (для металлургии) и

— отопительные (бытовые).

В табл. 1 приведен средний состав газов, полученных на различном дутье.

Таблица 1. Состав генераторных газов

![]()

Наиболее богатые оксидом углерода (II) и водородом водяной и парокислородный генераторные газы представляют интерес с точки зрения получения альтернативных источников сырья для получения моторных топлив, т.к., во-первых, из СО + Н2 в промышленности получают метанол, а во-вторых,

реакцией Фишера-Тропша получают синтетический бензин.

-

Гидрогенизационные продукты переработки твердых горючих ископаемых. Гидрированием (гидрогенизацией) твёрдого топлива называется процесс превращения органической части топлива в жидкие продукты, обогащённые водородом и используемые как жидкое топливо. Это деструктивный каталитический процесс, протекающий при температуре 400-560 0С под давлением водорода 20-70 МПа. В этих условиях происходит разрыв межмолекулярных и межатомных (валентных) связей в органической массе топлива и протекают реакции:

- деструкции и деполимеризации высокомолекулярных структур угля

![]() {С}

+ nH2→

CnH2n

{С}

+ nH2→

CnH2n

-

гидрирования образовавшихся алкенов

CnH2n+ H2→ CnH2n+2

- деструкции высших алканов с последующим гидрированием алкенов и образованием алканов меньшей молекулярной массы

CnH2n+2→ CnH2m+2 + CpH2p

CpH2p + H2→ CpH2p+2

- гидрирования конденсированных ароматических систем с последующим разрывом цикла и деалкилированием, например:

нафталин + Н2→ тетрагидронафталин

тетрагидронафталин + Н2→ о-диэтилбензол

о-диэтилбензол → бензол + 2С2Н4

-раскрытия пятичленных циклов с образованием изоалканов.

Так как процесс гидрогенизации протекает в избытке водорода, то реакции полимеризации и поликонденсации первичных продуктов деструкции подавляются и при достаточно высоком отношении водород/углерод продукты уплотнения почти не образуются. Одновременно с гидрированием углеродных соединений протекают реакции гидрирования соединений, содержащих серу, кислород и азот по реакциям, аналогичным реакциям гидроочистки нефтепродуктов.

Процесс гидрогенизации является каталитическим. В качестве катализаторов используют контактные массы на основе соединений молибдена, никеля или железа с различными активаторами, например:

![]()

Выход жидких и газообразных продуктов гидрирования твердого топлива существенно зависит от содержания в нем летучих веществ, то есть от степени его углефикации. Угли с высокой степенью углефикации (антрацит, тощие угли) не могут быть использованы в качестве сырья для гидрогенизации. Из топлив для этой цели пригодны бурые угли или каменные угли с отношением водород/углерод не ниже 0,06 и содержанием золы не более 0,13 мае. дол. например, угли Канско-Ачинского бассейна.

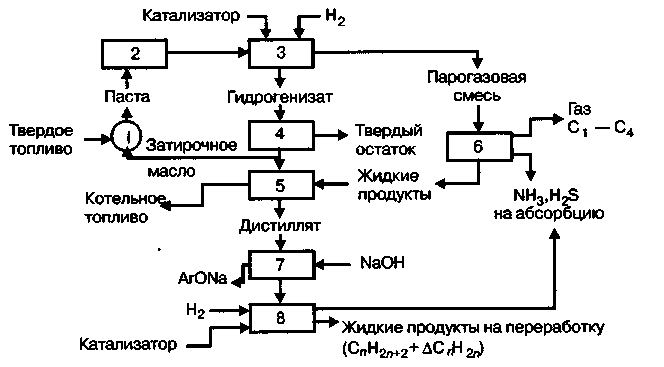

Процесс гидрогенизации твердых топлив может проводиться в жидкой или паровой фазе. Из многочисленных технологических схем жидкофазной гидрогенизации наиболее экономичной является циклическая схема. Она отличается от других меньшим расходом водорода, более низкими температурой и давлением процесса и позволяет полностью использовать все компоненты перерабатываемого сырья. Принципиальная схема подобной установки гидрогенизации приведена на рис. 3.

В результате гидрогенизации всех видов твердого топлива образуется жидкий продукт, содержащий изоалканы и нафтены, используемый в качестве сырья для каталитического риформинга и гидрокрекинга, а также котельное топливо и газ.

Рис. 3. Циклическая схема жидкофазной гидрогенизации топлива:

1 — аппарат подготовки сырья, 2 — насос для пасты, 3 — реактор гидрирования, 4 — центрифуга, 5, 6 — ректификационные установки, 7 — нейтрализатор, 8 — реактор гидроочистки