- •Алгоритм расчёта параметров процесса зенкерования с целью обеспечения надёжности технологического процесса

- •4. Проверочное неравенство: для площади сечения среза можно записать

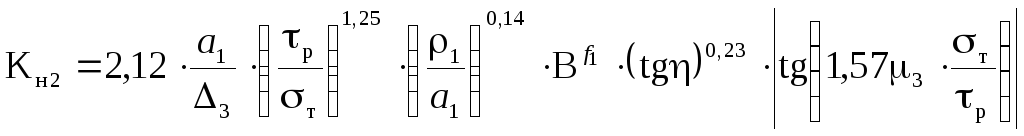

- •7. Расчет оптимальной по износостойкости инструмента

- •9. Расчетное определение минимального относительного

- •12. Шероховатость поверхности

- •13. Расчетный метод определения глубины и степени наклепа при обработке отверстий лезвийным осевым инструментом

- •14. Расчет погрешности обработки j

13. Расчетный метод определения глубины и степени наклепа при обработке отверстий лезвийным осевым инструментом

Величина прямолинейного контакта по задней поверхности зуба инструмента

![]() ,

(23)

,

(23)

где hy – величина упругого восстановления металла после прохождения зуба инструмента, м.

![]() .

(24)

.

(24)

Для расчета среднего коэффициента трения на задней поверхности зуба зенкера может быть использовано выражение

![]() ,

(25)_

,

(25)_

где u – фаска износа по задней поверхности зуба, м;

с – коэффициент трения в условной плоскости сдвига

![]() ,

(26)

,

(26)

где Е1

–

модуль упругости обрабатываемого

материала, Па;

![]() –

предел текучести обрабатываемого

материала, Па.

–

предел текучести обрабатываемого

материала, Па.

Выражение для

определения глубины наклепанного слоя

![]() ,

возникающего при работе с оптимальными

скоростями v0

, применительно к процессу зенкерования

,

возникающего при работе с оптимальными

скоростями v0

, применительно к процессу зенкерования

,

(27)

,

(27)

где f = 1,38(tg )0,17;

![]() при

при

![]() ;

;

![]() при

при

![]() ;

;

![]() – безразмерный

коэффициент, представляющий собой

отношение глубины наклепанного слоя,

формируемого под воздействием сил

стружкообразования и подмятия металла

на радиусном (1)

участке режущей кромки к

глубине

наклепанного слоя, формируемого под

воздействием сил трения со стороны

задней поверхности зуба и определяемый

выражением

– безразмерный

коэффициент, представляющий собой

отношение глубины наклепанного слоя,

формируемого под воздействием сил

стружкообразования и подмятия металла

на радиусном (1)

участке режущей кромки к

глубине

наклепанного слоя, формируемого под

воздействием сил трения со стороны

задней поверхности зуба и определяемый

выражением

,

(28)

,

(28)

где з – величина контакта зуба с обработанной поверхностью, м (определяемая выражением (23));

![]() .

.

Анализ выражения (27) позволяет сделать следующий вывод: при лезвийной обработке отверстий с оптимальной по износостойкости инструмента скоростью резания глубина наклепанного слоя возрастает с увеличением пластических свойств обрабатываемых материалов, подачи и глубины резания, радиуса округления режущей кромки зуба инструмента, а также величины износа зубьев по задней поверхности.

Определение глубины наклепанного слоя для скоростей vЭ и vП выполняется по следующей формуле

![]() ,

(29)

,

(29)

где

![]()

θи и к01 те же, что и в формуле (18).

Поскольку критерий В также зависит от скорости, то его следует рассчитывать применительно к рассматриваемой v (vЭ и vП).

Применительно к обработке отверстий была установлена связь между глубиной и степенью наклепа поверхностного слоя NН, формируемого при обработке конструкционных и жаропрочных сталей и сплавов как с оптимальной, так и с произвольной скоростями резания

![]() ,

% , (30)

,

% , (30)

где

![]() – в мкм

;

– в мкм

;

в – предел прочности обрабатываемого материала, Па; вэ – предел прочности электротехнической стали, Па ( вэ = 480 · 106 Па).

14. Расчет погрешности обработки j

Изменение

диаметрального размера от неточности

изготовления инструмента j

определяется неуравновешенной радиальной

силой

![]() и изгибающим моментом Mизг

, вызванным неуравновешенной осевой

силой

и изгибающим моментом Mизг

, вызванным неуравновешенной осевой

силой

![]() .

В идеальном случае для симметрично

расположенных зубьев силы

.

В идеальном случае для симметрично

расположенных зубьев силы

![]() и

и

![]() взаимно уравновешиваются (тоже относится

и к силам

взаимно уравновешиваются (тоже относится

и к силам

![]() и

и

![]() ),

однако все осевые лезвийные инструменты

выпускаются с определенными величинами

как радиального, так и осевого биения

режущих кромок, регламентируемых

соответствующими стандартами. Это и

обусловливает несколько отличающиеся

величины ширины b1

и толщины a1

среза для рассматриваемых зубьев.

Неуравновешенная сила

),

однако все осевые лезвийные инструменты

выпускаются с определенными величинами

как радиального, так и осевого биения

режущих кромок, регламентируемых

соответствующими стандартами. Это и

обусловливает несколько отличающиеся

величины ширины b1

и толщины a1

среза для рассматриваемых зубьев.

Неуравновешенная сила

![]() при этом определяется выражением

при этом определяется выражением

![]() ,

(31)

,

(31)

где величины сил

![]() и

и

![]() подсчитываются по формуле

подсчитываются по формуле

(32)

(32)

При этом

![]() рассчитывается для глубины резания

рассчитывается для глубины резания

![]() , а

, а

![]() – для глубины резания

– для глубины резания

![]() , где

, где

![]() –

величина радиального биения зенкера.

–

величина радиального биения зенкера.

Для расчета изгибающего момента используется выражение

![]() .

.

В идеальном случае

величины осевых сил

![]() и

и

![]() на противоположных зубьях инструмента

должны быть равны, однако по отмеченным

выше причинам их значения будут

незначительно отличаться, что обусловит

возникновение некоторой неуравновешенной

осевой силы

на противоположных зубьях инструмента

должны быть равны, однако по отмеченным

выше причинам их значения будут

незначительно отличаться, что обусловит

возникновение некоторой неуравновешенной

осевой силы

![]() ,

равной

,

равной

![]() ,

(33)

,

(33)

где величины сил

![]() и

и

![]() подсчитываются по формуле

подсчитываются по формуле

(34)

(34)

При этом, как и

![]() и

и

![]() ,

,

![]() рассчитывается для глубины резания

рассчитывается для глубины резания

![]() , а

, а

![]() – для глубины резания

– для глубины резания

![]() .

.

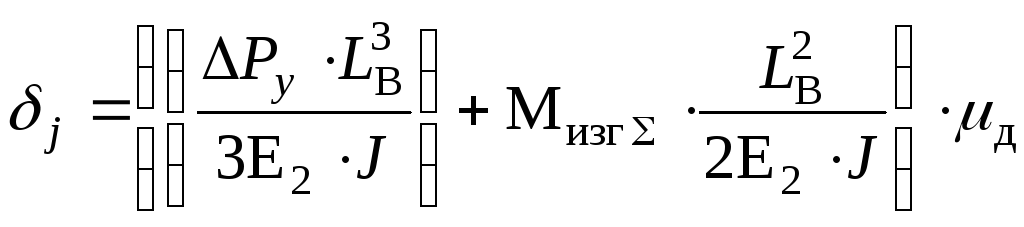

Величина j определится известным выражением

,

(35)

,

(35)

где – коэффициент динамичности; E2 – модуль упругости материала инструмента, Па; J – осевой момент инерции поперечного сечения инструмента, м4 .

Осевой момент инерции поперечного сечения инструмента J

![]() ,

(36)

,

(36)

где с = 0,0174 ÷ 0,0188 – для трезубых зенкеров;

с = 0,022 ÷ 0,0239 – для четырехзубых зенкеров.

Итоговое изменение диаметрального размера

![]() .

(37)

.

(37)

ПРОВЕРЯЕТСЯ ВЫПОЛНИМОСТЬ НЕРАВЕНСТВ

(для параметров, которые заданы по чертежу)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

где

![]() – величина технологического допуска

на размер.

– величина технологического допуска

на размер.

Если не выполняются неравенства по шероховатости или наклепу, то требуется уменьшить значение подачи, либо корректировать геометрию инструмента.

Если не выполняется неравенство по точности диаметрального размера, то наряду с уменьшением значения подачи и корректировкой геометрии зуба инструмента (по углу φ), возможно использование более точного инструмента.

После корректировки расчеты повторяются со значением скорректированного параметра.