- •Алгоритм расчёта параметров процесса зенкерования с целью обеспечения надёжности технологического процесса

- •4. Проверочное неравенство: для площади сечения среза можно записать

- •7. Расчет оптимальной по износостойкости инструмента

- •9. Расчетное определение минимального относительного

- •12. Шероховатость поверхности

- •13. Расчетный метод определения глубины и степени наклепа при обработке отверстий лезвийным осевым инструментом

- •14. Расчет погрешности обработки j

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ ПО КУРСУ

«НАДЁЖНОСТЬ И ДИАГНОСТИКА

ТЕХНОЛОГИЧЕСКИХ СИСТЕМ»

ПЕРЕЧЕНЬ ПРАКТИЧЕСКИХ ЗАНЯТИЙ ПО КУРСУ

«НАДЁЖНОСТЬ И ДИАГНОСТИКА

ТЕХНОЛОГИЧЕСКИХ СИСТЕМ»

1. НадёжностЬ станков

1.1. Основные показатели надёжности станков и их нормирование.

1.2. Причины потери станком работоспособности.

1.3. Расчёты на износ сопряжений станков.

1.4. Основные методы повышения надёжности станков.

2. АНАЛИЗ НадёжностИ РЕЖУЩЕГО инструментА

2.1. Виды и причины отказов режущего инструмента.

2.2. Надёжность режущего инструмента.

2.3. Надёжность работы фрез.

3. ОБЕСПЕЧЕНИЕ надёжностИ технологическОГО процессА

3.1. Надёжность технологического процесса.

3.2. Остаточные и побочные явления технологических процессов.

Алгоритм расчёта параметров процесса зенкерования с целью обеспечения надёжности технологического процесса

РАСЧЁТНЫЕ ЗАВИСИМОСТИ ДЛЯ ЗЕНКЕРОВАНИЯ

Расчёт параметров сечения среза и угла схода стружки

1. Расчёт главного угла в плане φ зуба зенкера

![]() ,

(1)

,

(1)

где φ0 – главный угол зуба зенкера в плане без учета угла наклона режущей кромки λ, рад.

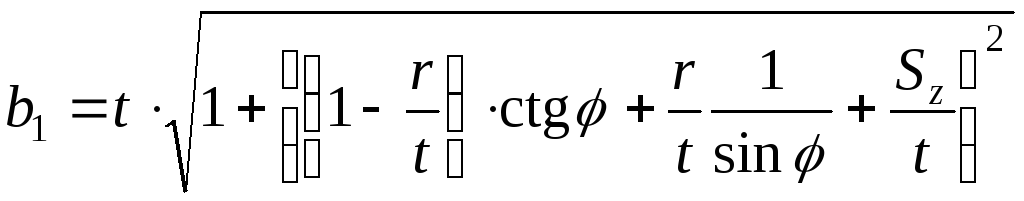

2. Расчёт ширины среза b1

, (2)

, (2)

где t – глубина резания, м; r – радиус при вершине зуба, м; sz – подача на зуб инструмента, м;

sz

=![]() ,

(3)

,

(3)

здесь s0 – подача на оборот, м; z – число зубьев зенкера.

3. Расчет толщины среза a1

,

(4)

,

(4)

4. Проверочное неравенство: для площади сечения среза можно записать

![]() .

(5)

.

(5)

5. Суммарная длина рабочих участков режущих кромок b будет равна

![]() .

(6)

.

(6)

6. Выражение для расчета угла схода стружки 0 (при = = 0)

![]() .

(7)

.

(7)

С учетом же влияния углов 0 и 0 выражение для угла схода стружки, как было установлено Н.Н. Зоревым, имеет вид

![]() .

(8)

.

(8)

7. Расчет оптимальной по износостойкости инструмента

скорости резания v0

С учетом использования

принципа постоянства оптимальной

температуры

![]() и на основе баланса тепловой и механической

энергии в зоне резания для скорости v0

было получено следующее выражение

и на основе баланса тепловой и механической

энергии в зоне резания для скорости v0

было получено следующее выражение

![]() ,

(9)

,

(9)

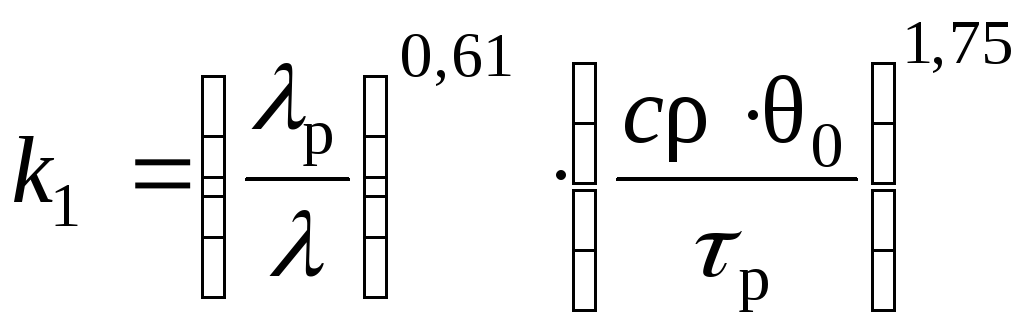

где k1, k 2 и k 3 – аналитически определяемые безразмерные коэффициенты, учитывающие: k 1 – механические и теплофизические свойства обрабатываемого и инструментального материалов; k 2 – геометрические параметры инструмента; k 3 – величину износа за период стойкости и глубину обрабатываемого отверстия; k CОTС и k ИП – коэффициенты, учитывающие, соответственно, влияние смазочно-охлаждающей среды и износостойкого инструментального покрытия (для определения кСОТС была разработана экспериментальная методика экспресс-оценки).

;

(10)

;

(10)

;

(11)

;

(11)

![]() при

L

≤ 3d

,

(12)

при

L

≤ 3d

,

(12)

где a = /c – коэффициент температуропроводности обрабатываемого материала, м2/с; и P – коэффициенты теплопроводности обрабатываемого и инструментального материалов, Вт/(мК); с – удельная объемная теплоемкость обрабатываемого материала, Дж/(м3К); τP – сопротивление обрабатываемого материала пластическому сдвигу, Па; и – среднеинтегральные значения переднего и заднего углов зуба инструмента,

рад; и – соответственно, углы заострения и при вершине зуба в плане, рад; 1 – радиус округления режущей кромки, м; d – диаметр инструмента, м; u – величина износа зуба инструмента по задней поверхности, м ( u = hз /2, здесь hз – максимально допустимая величина износа по задней поверхности зуба зенкера, м); L – глубина отверстия, м.

Многочисленными исследованиями установлено, что при обработке отверстий глубиной L 3d на температуру резания начинает сказываться влияние вторичного теплообмена между стружкой, находящейся в отверстии, и инструментом, что приводит к необходимости корректировать скорость резания в сторону ее уменьшения.

В этом случае для расчета коэффициента k 3 используется зависимость

![]() .

при L

> 3d

. (13)

.

при L

> 3d

. (13)

8. Расчетное определение комплекса В = tg β1

Для процесса зенкерования:

![]() ,

(14)

,

(14)

где Ре = va1/a; D = a1/b1; E = 1/a1; F = P/ - безразмерные комплексы.