- •Міністерство освіти і науки україни

- •Методічні вказівки

- •2. Матеріальне забезпечення

- •3. Основні положення

- •4. Попереднє обстеження залізобетонних конструкцій

- •4.1. Загальні положення

- •4.2. Порядок виконання роботи

- •5. Визначення міцності бетону ультразвуковим методом

- •5.1. Загальні положення

- •5.3. Порядок виконання роботи

- •6. Визначення міцності бетону механічними методами

- •6.1. Загальні положення

- •6.3. Порядок виконання роботи

- •7. Статистична обробка отриманих результатів

- •7.1. Загальні положення

- •7.2. Порядок виконання роботи

4.2. Порядок виконання роботи

-

Схематично зобразити план приміщення.

-

Вказати місця розташування дефектів й ушкоджень на плані.

-

Скласти дефектну відомість у вигляді табл. 4.3:

Таблиця 4.3

Відомість дефектів та ушкоджень

|

№ дефекту на схемі |

Схематичне зображення дефекту |

Характеристика дефекту |

Оцінка технічного стану |

|

Приклад |

|||

|

1 |

|

Тріщина у балці, ширина розкриття 1мм |

Ш непридатне для нормальної експлуатації |

5. Визначення міцності бетону ультразвуковим методом

5.1. Загальні положення

Принцип визначення міцності бетону ультразвуковим методом заснований на наявності функціонального зв'язку між швидкістю поширення ультразвукових коливань і міцністю бетону. Ультразвуковий метод застосовують для визначення міцності бетону на стиснення.

Такі конструкції, як балки, ригелі, колони прозвучують в поперечному напрямку, плити – по найменшому розміру (ширині або товщині), а ребриста плита – по товщині ребра.

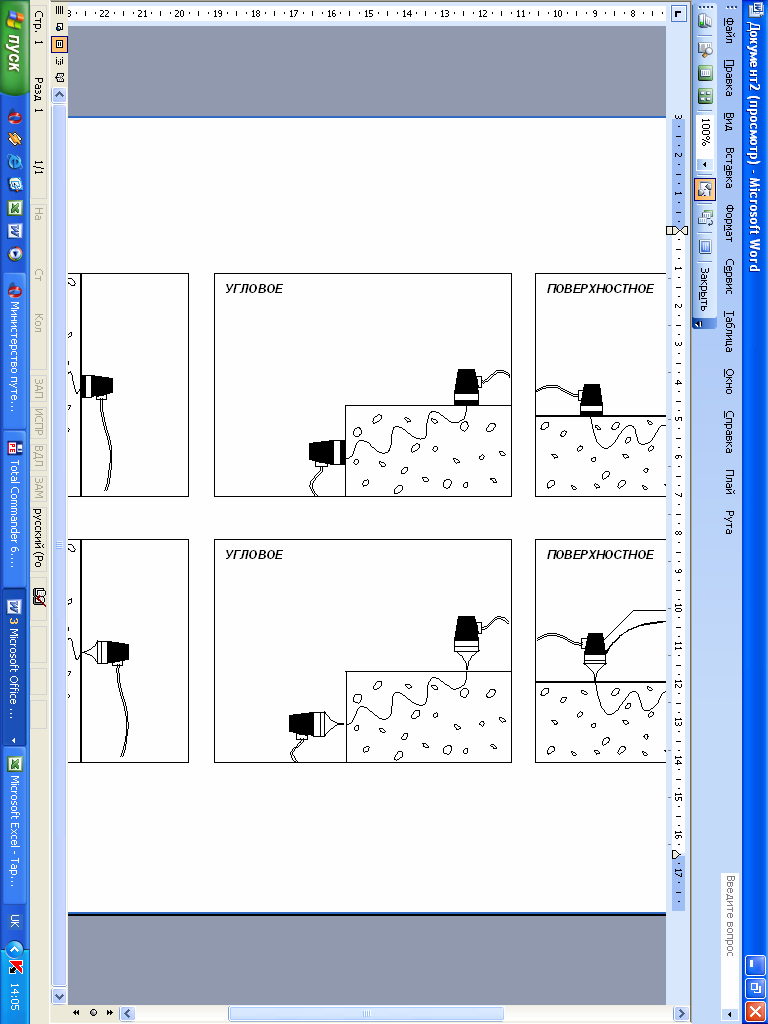

Ультразвукові вимірювання в бетоні проводять способами наскрізного або поверхневого прозвучування. Схема розташування датчиків наведена на рис. 5.1.

При вимірюванні часу поширення ультразвуку способом наскрізного прозвучування ультразвукові перетворювачі встановлюють із протилежних сторін зразка або конструкції.

При вимірюванні часу поширення ультразвуку способом поверхневого прозвучування ультразвукові перетворювачі встановлюють на одній стороні зразка або конструкції.

В обох випадках швидкість ультразвуку V, м/с, обчислюють за формулою:

![]() (5.1)

(5.1)

де t – час поширення ультразвуку, мкс;

l – відстань між центрами установки перетворювачів (база прозвучування), мм.

Міцність бетону в конструкціях визначають експериментально за встановленими ґрадуювальними залежностями «швидкості поширення ультразвуку – міцність бетону V=f(R)» або «час поширення ультразвуку t – міцність бетону t=f(R)». Ступінь точності методу залежить від старанності побудови тарувального графіку. Тарувальний графік будується за даними прозвучування й випробувань на міцність контрольних кубиків, виготовлених з бетону того ж складу, за тією ж технологією, при тім же режимі твердіння, що й виробу або конструкції, що підлягають випробуванню.

а

б

в

Рис. 5.1. Схема розташування датчиків при ультразвуковому прозвучуванні:

а – при поверхневому прозвучи ванні;

б – кутовому прозвучуванні;

в – наскрізному прозвучуванні.

При необхідності визначення міцності бетону у відсутності ґрадуювальних таблиць виміри проводять у зонах конструкцій, виготовлених з бетону на одному виді великого заповнювача (конструкції однієї партії). Швидкість поширення ультразвуку V визначають не менше ніж в 10 ділянках обстежуваної зони конструкцій, за якими визначають середнє значення V. Далі намічають ділянки, у яких швидкість поширення ультразвуку має максимальне Vmax і мінімальне Vmin значення, а також ділянка, де швидкість має величину Vn найбільш наближену до значення V, а потім вибурюють з кожної наміченої ділянки не менше ніж по два керна, за якими визначають значення міцності в цих ділянках: Rmax, Rmin, Rn відповідно. Міцність бетону Rn визначають за формулою:

![]() (5.2)

(5.2)

при

![]() . (5.3)

. (5.3)

Коефіцієнти а1 й a0 обчислюють за формулами:

![]() (5.4)

(5.4)

![]() (5.5)

(5.5)

5.2. Ультразвуковий прилад ПУЛЬСАР–1.1

Ультразвуковий прилад ПУЛЬСАР–1.1 призначений для виміру часу й швидкості поширення ультразвукових хвиль у твердих матеріалах при поверхневому й наскрізному прозвучуванні.

Основні області застосування:

-

визначення міцності бетону згідно, цегли й каменів силікатних;

-

пошук дефектів у бетонних спорудженнях за аномальним зниженням швидкості;

-

визначення глибини тріщин при поверхневому прозвучуванні;

-

оцінка пористості, тріщинуватості й анізотропії композитних матеріалів;

-

визначення модуля пружності й щільності;

-

контроль якості дорожніх покриттів.

Робота приладу заснована на вимірюванні часу проходження ультразвукового імпульсу в матеріалі виробу від випромінювача до приймача. Швидкість ультразвуку обчислюється розподілом відстані між випромінювачем і приймачем на обмірюваний час. Для підвищення вірогідності в кожному вимірювальному циклі виконується 6 вимірів і результат формується шляхом їхньої статистичної обробки й відбраковування викидів. Далі оператор виконує серію від 1 до 15 вимірів (за його вибором), що також піддається математичній обробці з визначенням середнього значення й коефіцієнта варіації.

Конструктивно прилад складається з електронного блоку й ультразвукових перетворювачів (див. рис. 5.2).

Порядок роботи з ультразвуковим приладом Пульсар 1.1.

-

приєднати до приладу датчики (приймач і випромінювач), які у випадку фіксованої бази повинні бути встановлені на спеціальній ручці;

-

включити прилад натисканням клавіші

,

при цьому на дисплеї повинне з'явитися

повідомлення про температуру й напругу

живлення, а через кілька секунд –

головне меню;

,

при цьому на дисплеї повинне з'явитися

повідомлення про температуру й напругу

живлення, а через кілька секунд –

головне меню; -

вибрати необхідний режим роботи залежно від способу прозвучування, вимірюваних параметрів, матеріалу й бази виміру, для чого необхідно:

-

увійти в пункт меню «Режим роботи» і вибрати спосіб прозвучування (наскрізний і поверхневий);

Рис. 5.2. Зовнішній вигляд ультразвукового приладу Пульсар 1.1

-

увійти в пункт меню «База виміру» і задати відстань між датчиками;

-

увійти в пункт меню «Матеріал» і вибрати матеріал прозвучування;

-

задати вимірюваний параметр: міцність R, щільність , модуль пружності Е, звуковий індекс С (тільки для абразивів).

-

перед початком випробувань рекомендується перевірити роботу приладу на еталоні; якщо показання приладу відрізняються від еталонного значення часу більш, ніж на 0,5 мкс, варто виконати калібрування, для чого необхідно: увійти в пункт головного меню «Калібрування», установити перетворювачі на еталон, пригорнути із зусиллям 5–10 кг й, утримуючи їх нерухомо, нажати клавішу С. Калібрування виконується автоматично й на дисплей видаються повідомлення про завершення калібрування із вказівкою часу апаратної затримки (з конусними насадками 20...22 мкс, без насадок 1...3 мкс). Для фіксації результату калібрування нажати клавішу F.

-

для переходу в режим вимірювання з режиму меню необхідно нажати клавішу «M», на дисплеї з'явиться зображення вікна, що відповідає режиму;

-

при роботі в режимі поверхневого прозвучування з фіксованою базою варто встановити датчик на контрольований об'єкт обома перетворювачами перпендикулярно поверхні виробу й притиснути із зусиллям 5–10 кг; переконатися у відсутності грубих відхилень показань від очікуваного рівня й при стабільних показаннях нажати клавішу М, зафіксувавши в такий спосіб перший результат; для одержання більш точного результату вимірювань рекомендується втримувати датчик на об'єкті протягом 10–30 секунд, спостерігаючи за зміною показань і фіксуючи результат за максимальною швидкістю ультразвуку; далі повторити вимірювання на інших ділянках об'єкта, щораз фіксуючи результат натисканням клавіші М, останній результат серії фіксується клавішею М з видачею середнього значення серії й коефіцієнта варіації.

-

при роботі в режимі наскрізного прозвучування необхідно виміряти товщину контрольованого матеріалу й увести її значення через пункт головного меню база виміру; установити датчик на контрольований об'єкт (у процесі вимірювань оператор двома руками притискає випромінювач і приймач до контрольованого об'єкта до одержання сталих показань), а потім знімає датчик з об'єкта, при цьому показання на дисплеї автоматично втримуються до чергового притиснення; для фіксації результатів у пам'яті приладу варто нажати клавішу М.