- •Донбаська державна машинобудівна академія о.М.Маковський

- •Монографія

- •Розділ 5. Ввантажні барабани…………………………………………..........54

- •5.1 Класифікація………………………………………………………………54

- •5.2 Нарізні циліндричні барабани……………………………………………54

- •Розділ 8. Привід механізмів вантажопідйомних машин……………….......95

- •3.1. Особливості навантаження гнучкого елемента при роботі

- •Розділ 5 вантажні барабани

- •За аналогією з першим валом

- •Умова гальмування візка без ковзання привідних коліс

- •Момент опору відносно осі обертання крана

- •За цикл операції середньоквадратичний момент

- •Час гальмування

- •На рис. 9.19 наведена схема механізму з канатним підйомом стріли.

- •Розрахункова потужність

- •Випадок підйому вантажу «з підхопленням» за схемою розрахунків аналогічний підйому «з ваги». У результаті аналогічних міркувань доходять до виразу для найбільшого зусилля в механізмі

- •Призначення

- •Перекидний момент

- •Потрібна величина противаги

- •Література

- •Маковський Олександр Максимович

- •Елементи конструкції та розрахунку

- •Вантажопідйомних машин

- •Монографія

- •117/2009. Підп. До друку Формат 60х84/16.

- •84313, М. Краматорськ, вул. Шкадінова, 72

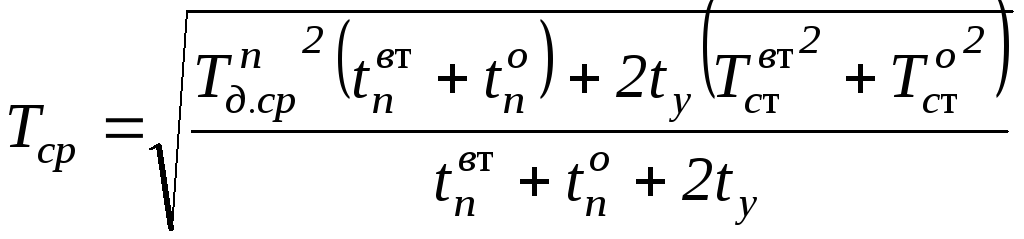

За цикл операції середньоквадратичний момент

.

(9.48)

.

(9.48)

Умова, за якої двигун не перегріється:

![]() .

.

9.5.3.3. Перевірка гальма на час гальмування механізму з вантажем

Перевірка здійснюється з метою визначення кута гальмування обертових частин і порівняння його з допустимою величиною.

Час гальмування

,

,

де

![]() – статичний момент при гальмуванні від

нахилу площадки, натиску вітру та тертя

в опорно-обертовому пристрої.

– статичний момент при гальмуванні від

нахилу площадки, натиску вітру та тертя

в опорно-обертовому пристрої.

Має бути

![]() ,

,

де

![]() –

допустимий

час

гальмування,

–

допустимий

час

гальмування,

![]() ,

,

де

![]() –

допустимий

кут гальмування обертової частини

крана.

–

допустимий

кут гальмування обертової частини

крана.

9.6. Механізм зміни вильоту вантажу

9.6.1. Класифікація

Існують дві різні схеми механізмів зміни вильоту вантажу:

-

із застосуванням вантажного візка (п. 9.4.3);

-

із застосуванням стріли.

Схема із застосуванням вантажного візка являє собою механізм пересування візка з канатною тягою, вона була розглянута раніше.

Стрілові механізми змінюють виліт вантажу двома способами:

-

зміною нахилу стріли;

-

зміною довжини і нахилу стріли одноразово.

Зміна нахилу стріли може здійснюватись канатними, гідравлічними, рейковими та гвинтовими механізмами.

9.6.2. Стрілові механізми зміни вильоту вантажу нахилом стріли

На рис. 9.19 наведена схема механізму з канатним підйомом стріли.

Рис. 9.19. Розрахункова схема для визначення зусилля підйому стріли

Зусилля для підйому стріли Fстр визначаємо з рівняння моментів сил:

![]() ,

,

де Gвт – сила ваги вантажу;

Gстр – сила власної ваги стріли;

Fвт – зусилля в механізмі підйому вантажу.

Швидкість

каната Vк,

в якому діє зусилля Fстр,

визначаємо через швидкість зміни вильоту

вантажу Vвил.

За один і той самий час t

виліт

змінюється на величину

![]() ,

а відрізок Х

– на величину

,

а відрізок Х

– на величину

![]() ,

тобто

,

тобто

![]() .

.

Кут

нахилу стріли при зміні вильоту вантажу

змінюється в межах

![]() .

Залежно від цього змінюються плечі

діючих на стрілу сил, а значить – зусилля

Fстр

і швидкість Vк.

.

Залежно від цього змінюються плечі

діючих на стрілу сил, а значить – зусилля

Fстр

і швидкість Vк.

Розрахункова потужність

![]() (9.49)

(9.49)

також

змінюється в межах

![]() при підніманні стріли. Потрібна потужність

двигуна в цьому випадку може бути

визначеною як середньоквадратична за

один підйом стріли, тобто

при підніманні стріли. Потрібна потужність

двигуна в цьому випадку може бути

визначеною як середньоквадратична за

один підйом стріли, тобто

![]()

Аналогічні розрахунки повинні бути виконані для знаходження найбільшого зусилля гальмування стріли. Потрібний гальмовий момент

![]() ,

,

де

![]() –

найбільший момент гальмування стріли;

–

найбільший момент гальмування стріли;

![]() – коефіцієнт

запасу гальмування, який за величиною

приймається так, як для механізму підйому

вантажу.

– коефіцієнт

запасу гальмування, який за величиною

приймається так, як для механізму підйому

вантажу.

Стрілові крани часто проектуються як крани-екскаватори. У таких моделях кранів стріли виготовляються більш жорсткими і мають змінну довжину. Як і стрілові широко розповсюджуються крани з телескопічними стрілами.

РОЗДІЛ 10

НАВАНТАЖЕННЯ КРАНОВИХ КОНСТРУКЦІЙ ПРИ РОЗРАХУНКУ ДЕТАЛЕЙ НА СТАТИЧНУ І ЦИКЛІЧНУ МІЦНОСТІ

10.1. Комбінації зовнішніх навантажень на вантажопідйомну машину для розрахунку деталей на статичну і циклічну міцності

При розрахунку конструкцій вантажопідйомних машин на міцність застосовують три комбінації зовнішніх навантажень:

-

номінальні навантаження робочого стану машини;

-

найбільші навантаження робочого стану машини;

-

найбільші навантаження неробочого стану машини.

Першу комбінацію навантажень при розрахунку вантажопідйомних кранів становлять:

– вага вантажу, що не перевищує номінальну масу;

– середня власна вага крана;

– середні навантаження від нахилу площадки або колії;

– середні навантаження вітряного натиску робочого стану крана;

– середні інерційні навантаження.

Другу комбінацію навантажень становлять:

– найбільші можливі при роботі крана навантаження на робочому органі;

– найбільші зусилля від нахилу площадки чи колії;

– найбільші інерційні навантаження при роботі крана з урахуванням пружних коливань конструкції;

– найбільші навантаження вітряного напору робочого стану крана.

Третю комбінацію навантажень становлять:

– найбільший вітряний натиск на конструкції крана неробочого стану з урахуванням динамічних навантажень від поривів вітру;

– найбільший можливий за нормативом нахил площадки.

Статична міцність деталі є опір її матеріалу руйнуванню від найбільшого одноразово діючого зусилля. При розрахунку статичної міцності деталей вантажопідйомних кранів застосовують другу і третю комбінації зовнішніх навантажень. При цьому загальна модель розрахунку має вигляд:

![]() ,

,

де

![]() – напруження (нормальні чи дотичні)

найбільшої можливої величини;

– напруження (нормальні чи дотичні)

найбільшої можливої величини;

Ω – зведені навантаження другої або третьої комбінацій до перерізу деталі;

Θ – геометричні параметри опору перерізу;

ξ – сумарний коефіцієнт запасу статичної міцності деталі;

![]() – допустимі

нормальні (чи дотичні) напруження для

матеріалу деталі, які визначаються його

фізико-механічними характеристиками

– межою

текучості та межою міцності.

– допустимі

нормальні (чи дотичні) напруження для

матеріалу деталі, які визначаються його

фізико-механічними характеристиками

– межою

текучості та межою міцності.

Циклічна міцність деталі є опір її матеріалу руйнуванню втомою. Втому викликають не найбільші, а середні за величиною, не одноразово діючі навантаження. При розрахунку циклічної міцності кранів застосовують першу комбінацію навантажень, коли навантаження діють у великій кількості продовж повного терміну роботи крана. При цьому загальна модель розрахунку має вигляд:

![]() ,

,

де

![]() – еквівалентні

напруження,

дія яких на матеріал перерізу призводить

його до того ж стану

втоми,

як деяка

кількість окремих напружень

різної величини;

– еквівалентні

напруження,

дія яких на матеріал перерізу призводить

його до того ж стану

втоми,

як деяка

кількість окремих напружень

різної величини;

ΩЕ – еквівалентні навантаження першої комбінації;

ξЕ – коефіцієнт запасу циклічної міцності деталі;

![]() – межа

витривалості матеріалу;

– межа

витривалості матеріалу;

r – коефіцієнт асиметрії циклу напружень;

k – коефіцієнт концентрації напружень у перерізі.

Таким чином, при розрахунках статичної міцності деталей крана використовують комбінації зовнішніх навантажень найбільшої величини – найбільші робочого та неробочого станів крана; при розрахунках циклічної міцності використовують комбінацію найчастіше діючих навантажень – номінальних навантажень робочого стану крана.

10.2. Найбільші інерційні навантаження на конструкції крана з урахуванням пружних коливань

У реальних умовах сталеві вироби не абсолютно жорсткі, а мають кінцеву жорсткість. У результаті при несталих рухах виникають пружні коливання як у самих деталях, так і в їх з’єднаннях. Амплітудні значення зусиль при коливаннях перевищують звичайні інерційні навантаження абсолютно жорстких тіл. Для більш точних розрахунків статичної міцності деталей враховують найбільші зусилля, які називають динамічними.

Найбільші динамічні навантаження в механізмі підйому вантажу виникають під час пуску механізму з вантажем. Розглянемо два можливі розрахункові випадки:

– піднімання вантажу «з ваги», коли пуск механізму здійснюється з попередньо піднятим вантажем, і підйомні канати, навантажені його вагою;

– піднімання вантажу «з підхопленням», коли пуск механізму здійснюється з положення вантажу на основі, і підйомні канати послаблені.

Підніманні вантажу «з ваги»

Механізм підйому вантажу (рис. 10.1) можна розглядати як багатомасову систему з масами mв1 , mв2, mв3, ..., з’єднаними між собою пружними елементами з жорсткістю св1 , св2, св3, ... Останній вал через барабан з’єднаний з масою вантажу Q пружним елементом у вигляді канатного поліспаста з жорсткістю спол.

Багатомасову систему механізму зводимо до двомасової (див. рис.10.1):

m1 – маса всієї привідної частини механізму;

m2 – маса вантажу з вантажним захоплювачем (далі – маса вантажу).

Першим кроком в розрахунках двомасової динамічної системи визначають зведені маси m1 і m2 і зведену жорсткість С з’єднання цих мас.

Визначення зведених мас m1 і m2

Лінію зведення для мас m1 і m2 і жорсткості С можна призначити на різній ділянці кінематичної схеми механізму. Для механізму підйому вантажу за схемою рис. 10.1 найбільш доцільним є розміщення лінії зведення на осі гілки каната, яка збігає з поліспаста на барабан.

Рис. 10.1. Перетворення багатомасової системи механізму підйому вантажу на двомасову

Масу m1 привідних (обертових) частин механізму визначимо, користуючись відомим з попередніх розрахунків механізмів моментом інерції обертових частин Іоб. Зведений до вала барабана момент інерції привідних частин:

![]()

Тоді умовна маса привідних частин механізму, що розташована на твірній обичайки барабана:

.

.

Масу

m![]() вантажу визначимо, користуючись рівнянням

кінетичних енергій

вантажу визначимо, користуючись рівнянням

кінетичних енергій

![]() ,

,

де

V![]() –

швидкість каната, що виходить на барабан

з поліспаста,

–

швидкість каната, що виходить на барабан

з поліспаста,

![]()

Тоді

m![]() =

Q

=

Q ; m

; m![]() =

=![]() .

(10.1)

.

(10.1)

Визначення зведеної жорсткості С

При визначенні зведеної жорсткості С умовного пружного елемента користуємось відомими залежностями.

Лінійна деформація стрижня за законом Гука

![]() ;

;

![]() =

С

=

С![]() ,

,

де

С![]() –

лінійна

жорсткість стрижня площею перерізу А,

довжиною

–

лінійна

жорсткість стрижня площею перерізу А,

довжиною

![]() і модулем

пружності матеріалу Е;

і модулем

пружності матеріалу Е;

Аналогічно кутова деформація стрижня при крученні

![]() ,

,

де

C![]() –

крутна

жорсткість стрижня з моментом інерції

перерізу

–

крутна

жорсткість стрижня з моментом інерції

перерізу

![]() ;

;

![]() =

C

=

C![]() .

.

Звідси маємо залежності:

C![]() =

=

![]() ;

C

;

C![]() =

=![]() ;

;

![]() =

=![]() ;

;

![]() =

=![]() ;

;

![]() =

=![]() ;

;

(10.2)

![]() =

=![]() .

.

Для

визначення зведеної жорсткості С

розглянемо

деформацію привідної частини механізму

з крутною жорсткістю

C![]() і деформацію поліспаста

з лінійною жорсткістю С

і деформацію поліспаста

з лінійною жорсткістю С![]() (рис. 10.2), використовуючи формули (10.2).

(рис. 10.2), використовуючи формули (10.2).

Рис. 10.2. Зведення крутної жорсткості привідної частини механізму і лінійної жорсткості поліспаста до лінії зведення

Жорсткість С за рис. 10.1 будемо визначати як

С

=![]() , (10.3)

, (10.3)

де

![]() –

зусилля в гілці каната, що набігає на

барабан;

–

зусилля в гілці каната, що набігає на

барабан;

![]() – дуга

на твірній барабана, яка відповідає

сумарному куту повороту барабана,

– дуга

на твірній барабана, яка відповідає

сумарному куту повороту барабана,

![]() =

=

![]() +

+![]() ,

(10.4)

,

(10.4)

де

![]() –

кут повороту барабана від пружності

привідної частини,

–

кут повороту барабана від пружності

привідної частини,

![]() =

=![]() ,

,

де

![]() –

крутний момент на барабані;

–

крутний момент на барабані;

![]() – кут

повороту барабана від пружності каната

в поліспасті,

– кут

повороту барабана від пружності каната

в поліспасті,

![]() =

=![]() ,

,

де

![]() –

дуга, довжина якої дорівнює лінійній

деформації каната в поліспасті,

–

дуга, довжина якої дорівнює лінійній

деформації каната в поліспасті,

![]() =

=![]() ;

;

![]() =

= .

.

Підставимо значення величин в (10.4):

![]() =

=![]() +

+![]() або

або

![]() =

=

![]() +

+

![]() ,

,

тобто

![]() =

=![]()

![]()

.

.

Підставивши

в (10.3) значення

![]() як

як

![]() =

=![]() ,

,

тобто

![]() =

=

,

,

маємо С

= .

.

Формула може бути переписана у вигляді

С

=

.

.

Визначення величини зусилля в кінематичному ланцюгу механізму під час пуску

Динамічна система за рис. 10.1 під час пуску навантажена зовнішніми зусиллями:

Р – пускове зусилля від двигуна, прикладене до маси m1;

G – сила ваги, що прикладена до вантажу при його підніманні «з ваги» .

Під впливом сили Р маса m1 першою починає рухатися, маса m2 ще деякий час залишається у спокої за рахунок пружної деформації системи, а потім переміщується в тому ж напрямку. Таким чином, після одного і того самого проміжку часу маса m1 пройде шлях X1, маса m2 пройде шлях X2.. Пружний елемент здеформується на величину ∆ = X1 – X2 , і в ньому виникне внутрішня сила F = С∆, тобто

F = С(X1 – X2 ). (10.5)

У цей час на маси діють сили:

на масу m1 –

пускове зусилля P,

сила інерції

![]() ,

сила з боку пружного елемента F;

,

сила з боку пружного елемента F;

на

масу m2

–

сила

ваги вантажу G,

сила інерції

![]() ,

сила з боку пружного елемента F.

,

сила з боку пружного елемента F.

Рівняння рівноваги кожної маси при дії прикладених сил мають вигляд:

![]() =

=![]() ;

;

![]() =

=![]() .

.

З цих рівнянь маємо:

![]() =

=![]() ; (10.6)

; (10.6)

![]() =

=![]() .

(10.7)

.

(10.7)

До рівнянь (10.6) і (10.7) входять постійні величини P, G та маси m1 і m2. Змінними є переміщення X1 і X2, а також сила F, яка залежить від цих переміщень за формулою (10.5). Візьмемо другу похідну від виразу (10.5):

![]() =

=![]() -

-![]() .

.

Підставимо

значення

![]() та

та

![]() з (10.6)

і

(10.7).

з (10.6)

і

(10.7).

Маємо

![]() =

=![]() ,

,

або

![]() =

=![]() ;

;

![]() =

=![]() ;

;

![]()

![]() =

=![]() .

(10.8)

.

(10.8)

Диференційне

рівняння (10.8)

описує

процес пружних коливань у механізмі

під час його пуску. Змінною величиною

в цьому рівнянні є внутрішня динамічна

сила F,

яка передається через ланки кінематичної

схеми механізму, тобто через його деталі.

Задача полягає в тому, щоб визначити

найбільше значення цієї сили F![]() .

.

Загальне рішення рівняння (10.8) є

F= A cos ωt + B sin ωt + D, (10.9)

де ω – кутова швидкість,

![]() ;

;

D – окреме рішення, при чому

![]() ,

,

де права сторона рівняння є вільним членом у виразі (10.8). Тоді

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

(10.10)

.

(10.10)

При визначенні постійних А і B в (10.9), виходимо з наступних міркувань.

При t=0 F=G, тому що підвішений вантаж створює у всіх ланках кінематичної схеми механізму адекватне G зусилля. Тоді, підставивши в рівняння (10.9) t=0 і значення D з (10.10), маємо:

![]() ;

;

![]() ;

;

![]() . (10.11)

. (10.11)

При

визначенні B

враховуємо,

що коли t=0

і

F=G,

перша

похідна

![]() =

=![]() =0.

=0.

Візьмемо першу похідну з рівняння (10.9):

![]() =(-

=(-![]() .

.

При

![]() =0

і

t=0

=0

і

t=0

![]() ,

і оскільки

,

і оскільки

![]() ,

то B=0.

,

то B=0.

Значення A, B і D підставляємо в (10.9):

![]() .

(10.12)

.

(10.12)

Найбільше

амплітудне значення змінної F

настає на півперіоді синусоїди коливань,

тобто при

![]() ,

де

,

де

![]() період

коливань,

період

коливань,

![]() .

.

Підставимо

значення

![]() в (10.12).

Тоді пошукове найбільше зусилля

в (10.12).

Тоді пошукове найбільше зусилля

![]() .

.

Підставивши

![]() ,

маємо

,

маємо

![]() . (10.13)

. (10.13)

Можна

виразити величини, що входять до формули

(10.13),

через номінальне зусилля ваги вантажу![]() і деякий коефіцієнт

і деякий коефіцієнт![]() ,

який збільшує найбільше зусилля в

системі над номінальним:

,

який збільшує найбільше зусилля в

системі над номінальним:

![]() .

.

Коефіцієнт

![]() називають коефіцієнтом

динаміки системи.

Якщо пускове зусилля системи записати

як

називають коефіцієнтом

динаміки системи.

Якщо пускове зусилля системи записати

як

![]() ,

,

де

![]() –

коефіцієнт збільшення пускового зусилля

двигуна над номінальним,

–

коефіцієнт збільшення пускового зусилля

двигуна над номінальним,

то

![]() =

=![]() ,

,

або ![]() .

(10.14)

.

(10.14)

З

останнього виразу виходить, що при

певному співвідношенні між масами m1

і m2 коефіцієнт

динаміки переважає коефіцієнт

![]() .

.

Підніманні вантажу «з підхопленням»