- •Назначение,конструкция,технические данные аппарата

- •2. Периодичность, сроки, объёмы плановых технических обслуживаний и текущих ремонтов.

- •3. Основные неисправности, причины возникновения, способы предупреждения.

- •4. Подготовка к ремонту, разборка, дефектировка с целью определения объёма ремонта.

- •5. Общая технология ремонта аппарата

- •6. Сборка, регулировка,испытание аппаратов после ремонта

- •7. Технологическая оснастка оборудование при ремонте.

- •8.Техника безопасности персонала при ремонте.

ВВЕДЕНИЕ.

Применение автосцепки взамен винтовой упряжи явилось важнейшим реконструктивным мероприятием на железнодорожном транспорте, обеспечившим увеличение пропускной способности железных дорог.

Ручная сцепка не могла быть достаточно прочной для ведения тяжеловесных поездов, так как прочность стяжки определяется ее массой, которая ограничивается силой сцепщика. Кроме того, применение винтовой упряжи усложняло маневровую работу, поскольку для формирования поездов требовалось сцепление вагонов вручную и скручивание винтовых стяжек, что увеличивало время формирования и расходы на содержание сцепщиков. Помимо указанных недостатков, ручное сцепление вагонов вызывало многочисленные случаи травматизма обслуживающего персонала.

Вышеприведенные особенности винтовой стяжки заставили железные дороги индустриально развитых стран, в первую очередь занимающих большие территории, интенсивно работать над созданием автосцепки. Впервые на подвижном составе железных дорог автосцепка в массовом порядке была применена в США. Перевод американского подвижного состава с винтовой упряжи на автосцепку (системы Дженни) продолжался около 10 лет и был закончен к 1900 г. Вопрос о введении автосцепки на подвижном составе железных дорог России рассматривался в конце прошлого века. В 1906 г, Московско-Казанской железной дороге американской автосцепкой (в виде опыта) было оборудовано 250 вагонов и несколько паровозов.

Однако проблема введения автосцепки была подробно изучена лишь в 1930 г. при разработке плана реконструкции железнодорожного транспорта.

Позднее на железных дорогах испытывались автосцепки как зарубежных, так и отечественных конструкций. В результате проведенных испытаний была принята для внедрения автосцепка ИРТ-3, позднее переименованная в СА-3

(советская автосцепка - третий вариант), разработанная в Институте реконструкции тяги И. Н. Новиковым, В. Г. Головановым, А. Ф Пуховым и В. А.Шашковым под руководством проф. В. Ф. Егорченко. Перевод подвижного состава железных дорог СССР с винтовой упряжи на автосцепку был начат в 1953г и осуществлялся постепенно путем оборудования существующего подвижного состава автосцепным устройством на ремонтных предприятиях.

Весь новый подвижной состав был оборудован автосцепкой, но с боковыми буферами. Наличие двух видов сцепки потребовало применения переходного приспособления для сцепления автосцепки с винтовой упряжью.

Такое приспособление (двухзвенная цепь) использовалось в грузовых поездах. В пассажирских поездах вагоны с винтовой упряжью помещали в хвосте поезда, а головную часть (на автосцепке) с хвостовой соединяли с помощью специального

Последний

способ сцепления вагонов с разнотипной

упряжью применяется и в настоящее время

при передаче советских вагонов на

европейские

железные дороги колеи 1435 мм, имеющие

подвижной состав

с винтовой упряжью.

В 1957 г. перевод на автосцепку подвижного состава советских железных дорог был полностью завершен, что позволило в результате - увеличения веса поездов в несколько раз повысить пропускную способность грузонапряженных линий, увеличить переработку вагонов на сортировочных станциях, ускорить оборот вагонов. Была ликвидирована опасная профессия сцепщика вагонов, повысилась безопасность движения поездов вследствие сокращения количества их обрывов (в 50— 60 раз).продольные растягивающие нагрузки передаются непосредственно на корпус автосцепки, у американской — на замыкающую деталь (коготь), шарнирно закрепленную на корпусе обеспечивает значительно большую зону улавливания как в горизонтальной, так и в вертикальной плоскостях.

Все автосцепки по способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие. Нежесткими принято называть автосцепки, которые в сцепленном состоянии допускают неограниченные

перемещения по вертикали друг относительно друга до выхода из зацепления. Жесткие автосцепки допускают такое перемещение в пределах производственных допусков и износов.

Полужесткие автосцепки обеспечивают ограничения взаимных перемещении по вертикали на определенный размер и при этом, перемещаясь по вертикали, не могут выйти из зацепления. Наиболее простыми, а следовательно, имеющими меньшую стоимость при изготовлении и обслуживании, являются нежесткие автосцепки, получившие распространение на подвижном составе советских железных дорог

Полужесткие автосцепки применяются на вагонах, у которых по условиям эксплуатации возможны случаи потери вертикального зацепления и, как следствие этого, саморасцепы. Жесткие автосцепки используются на специальном подвижном состав, главным образом, моторном. В то же время при совершенствовании автосцепок, несмотря на сложность, предпочтение отдается жесткой автосцепке, обеспечивающей более высокие эксплуатационные характеристики, и упрощающей автоматическое соединение воздухо- и электропроводов.

-

Назначение,конструкция,технические данные аппарата

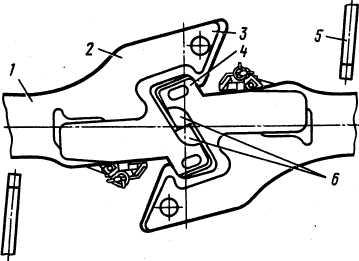

Автосцепка СА-3 состоит из пустотелого корпуса, в котором помещается механизм сцепления и пустотелого хвостовика (рис. 1). В вертикальное отверстие вставляется клин для соединения хвостовика с тяговым хомутом. Головная часть 2 имеет большой 3 и малый 4 зубья. Пространство между этими неподвижными зубьями представляет собой зев автосцепки. В зев входит рабочая часть замка 6 и лапа замкодержателя.

Головная часть корпуса автосцепки заканчивается сзади упором, предназначенным для передачи жесткого удара торцу хребтовой балки через концевую балку рамы и ударную розетку. Пустотелый хвостовик корпуса автосцепки имеет прямоугольное сечение постоянной высоты по всей его длине. Торец хвостовика выполнен цилиндрическим. Корпус автосцепки и ее детали отлиты из высококачественной стали без механической обработки.

Во время сцепки локомотива с вагонами или другим локомотивом малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой. Под действием нажатия или удара малые зубья входят в зевы автосцепок, замки при этом сначала вжимаются внутрь корпуса головок, а затем, как только малые зубья становятся на свои места, под действием собственного веса опускаются в нижнее положение, запирая автосцепки. Если автосцепки несколько смещены в стороны, они направляются взаимно скошенными поверхностями зубьев. Чтобы после отклонения автосцепки ее можно было легко возвратить в центральное положение, хвостовик корпуса располагают на центрирующей балке, подвешенной на маятниковых подвесках у верхней части розетки. Чтобы расцепить автосцепки, нужно повернуть до отказа рукоятку подъемника 5 расцепного рычага (см. рис. 1).

Рис. 1. Детали и узлы автосцепки СА-3

Для обеспечения нормального процесса расцепления необходимо, чтобы детали свободно, без заеданий, перемещались под действием собственного веса. В тех случаях, когда электровозом вагоны подталкиваются без их сцепки, нужно удерживать замок в расцепленном положении у одной из смежных автосцепок. Для этого рукоятку расцепного рычага поворачивают (как и при расцеплении), но не отпускают, а кладут рычаг плоской частью на горизонтальную полочку кронштейна, находящегося около рукоятки рычага. В этом положении расцепного рычага валик подъемника повернут до отказа и удерживается натяжением цепи.

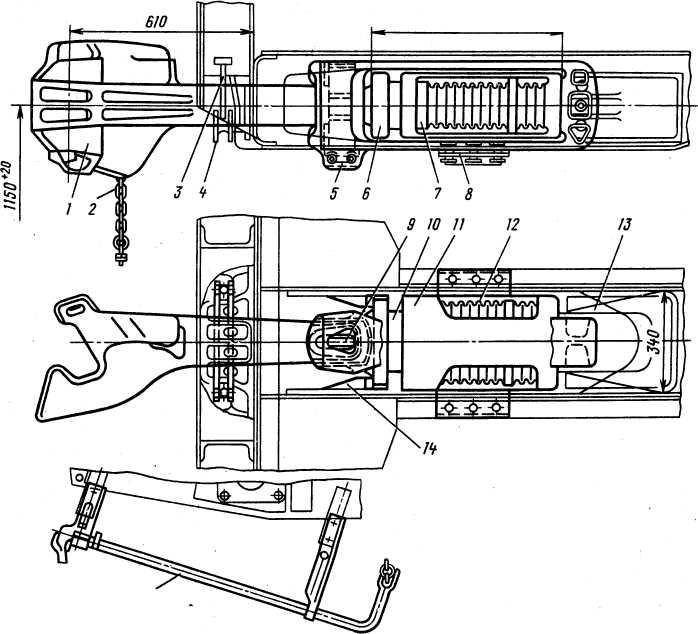

Рис. 2. Автосцепное устройство:

1 — корпус автосцепки; 2 — цепь расцепного рычага; 3 — маятниковая подвеска; 4 — балка; 5 — тяговый хомут; 6 — упорная плита; 7 — горловина поглощающего аппарата; 8 — поддерживающая планка; 9 — клин; 10 — нажимной конус поглощающего аппарата; 11 — поглощающий аппарат; 12 — пружина; 13 — задние упорные угольники; 14 — передние упорные угольники;

15 — расцепной рычаг.

2. Периодичность, сроки, объёмы плановых технических обслуживаний и текущих ремонтов.

Система ремонта определяет порядок поддержания э.п.с. в работоспособном и исправном состоянии и охватывает такие понятия, как вид технического обслуживания или ремонта, структура ремонтного цикла и периодичность ремонта. Виды технического обслуживания и ремонта определены действующей на железных дорогах нашей страны и утвержденной МПС планово-предупредительной системой технического обслуживания и ремонта. Указание ОАО РЖД П1328 2004г. предусматривает техническое обслуживание, текущий ремонт, выполняемый в локомотивных и мотор-вагонных депо, капитальные ремонты, выполняемые на заводах Главного управления по ремонту подвижного состава и производству запасных частей (ЦТВР).

Техническое обслуживание (ТО-1, ТО-2, ТО-3) проводят с целью предупреждения появления неисправностей и поддержания электровозов и электропоездов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем их бесперебойную работу и безопасность движения, а также высокий уровень культуры обслуживания пассажиров. При техническом обслуживании осуществляют контроль за ходовыми частями, тормозным оборудованием, устройствами автоматической локомотивной сигнализации (АЛСН), скоростемерами, приборами проверки бдительности машиниста и радиосвязи, обеспечивающими безопасность движения поездов, а также устраняют видимые дефекты, смазывают трущиеся части, регулируют тормозную систему, закрепляют ослабшие детали, осматривают тяговые двигатели, электрические машины и аппараты, поддерживают чистоту их изолированных частей и контактных поверхностей.

Техническое обслуживание ТО-4 предназначено для обточки бандажей колесных пар без выкатки их из-под э.п.с. для поддержания оптимальных значений проката и толщины гребней.

Текущие ремонты ТР-1, ТР-2 и ТР-3 предназначены для восстановления основных эксплуатационных характеристик и работоспособности электровозов и электропоездов в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, узлов и агрегатов, регулировки и испытания, частичной модернизации.

|

Электроподвижной состав |

Периодичность технического обслуживания и ремонта, тыс. км

|

|||||

|

ТО-3 |

ТР-1 |

ТР-2 |

ТР-3 |

КР-1 |

КР-2 |

|

|

Электровозы: грузовые ВЛ22М, ВЛ8, ВЛ23 ВЛ10, ВЛ10у, ВЛ11, ВЛ82, ВЛ82М ВЛ60 (всех индексов) ВЛ80 (всех индексов), ВЛ85

ВЛ15 прочие пассажирские ЧС2, ЧС2Т, ЧСЗ ЧС4, ЧС4Т, ЧС6, ЧС7, ЧС8 маневровые, вывозные и передаточные

Электропоезда: ЭР1, ЭР2, ЭР12, ЭР2Р, ЭР9 (всех индексов) ЭР22 (всех индексов)

ЭР200 Электросекции Ср, См |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

22 |

165 |

330 |

660 |

2000 |

|

|

12,5 |

25 |

175 |

350 |

700 |

2100 |

|

|

— |

14 |

190 |

380 |

760 |

2300 |

|

|

— |

14 |

200 |

400 |

800 |

2400 |

|

|

12,5 |

25 |

200 |

400 |

800 |

2400 |

|

|

|

|

|

|

|

|

|

|

11 |

22 |

150 |

300 |

600 |

1800 |

|

|

12,5 |

25 |

175 |

350 |

700 |

2100 |

|

|

14 |

28 |

175 |

350 |

700 |

2100 |

|

|

|

|

|

|

|

|

|

|

30 сут |

2 мес. |

1,5 года |

3 года |

6 лет |

12 лет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 сут |

50 сут |

150 |

300 |

600 (не |

1800 |

|

|

|

|

|

|

более |

|

|

|

|

|

|

|

4 лет) |

|

|

|

5сут |

50 сут |

130 |

260 |

520 |

1560 |

|

|

Перед поездкой |

30сут |

1 год |

2 года |

4 года |

8 лет |

|

|

5 сут |

50 сут |

150 |

300 |

600 |

1200 |

|

Таблица

1

Капитальные ремонты КР-1 и КР-2, выполняемые на заводах, являются главным средством оздоровления э. п. с. и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление геометрических параметров Капитальный ремонт КР-1 предназначен для восстановления эксплуатационных характеристик, исправности и ресурса (срока службы) всех агрегатов, узлов и деталей, а также модернизации э. п.с, а КР-2 — также для восстановления эксплуатационных характеристик, исправности и полного ресурса всех агрегатов, узлов и деталей, включая базовые, полной замены проводов и кабелей, модернизации э.п. с.

Ремонтный

цикл включает

в себя последовательно

повторяемые виды технического

обслуживания и ремонта. Структура

ремонтного цикла определяется

порядком их чередования.

Периодичность ремонта, т.е. пробеги э.п.с. или интервалы времени между техническим обслуживанием и ремонтом различных видов, а также соответствующие нормы продолжительности простоя э. п. с. при техническом обслуживании или ремонте того или иного вида, устанавливаются для каждого депо начальниками дорог в зависимости от конкретных эксплуатационных и других условий на основе дифференцированных нормативов, задаваемых согласно приказу МПС № 28Ц (табл. 1).

Для электровозов и электропоездов новых серий, находящихся в пределах гарантийных сроков, следует соблюдать межремонтные периоды, регламентированные техническими условиями на поставку.

ТР-1 следует выполнять во всех случаях не ранее чем через 2 мес, а КР-2 электровозов и электропоездов (кроме ЭР200) — не ранее чем через 12 лет.

Среднесетевые нормы продолжительности технического обслуживания и текущего ремонта э.п.с:

Электровозы Электропоезда ТО3…………………..…………………………………………………..………................6ч 4ч

ТР-1.........................................................................................................15ч 9ч

ТР-2........................................................................................................1,5 сут 2 сут

ТР-3........................................................................................................3,5 сут 7,2 сут

Чтобы своевременно обнаружить и устранить возникшие неисправности

Кроме проверки устройства в поездах ,установлены наружный осмотр

-без снятия с подвижного состава узлов и деталей и полный осмотр

-со снятием с подвижного состава съемных узлов и деталей.

Наружный осмотр автосцепного устройства производится во время

Отцепочного ремонта вагонов., ТР-1 электровозов, для определения

Работоспособности устройства в целом, проверки взаимодействия узлов

и оценки состояния деталей в целом.

Автосцепное устройство перед наружным осмотром очищают от грязи и

cнега, выявляют трещины,изгибы,проверяют узлы и детали по

соответствующим нормам.

Действие механизма и состояние автосцепки проверяют шаблоном 940р

Поглощающий аппарат исправен,если он одновременно прилегает к

заднему и через упорную плиту к переднему упорам. Просевшие аппараты

заменяют.

Большую роль придают автосцепки на подвижном составе. По действующим нормам при наружном осмотре установлена норма на высоту

Для

груженных вагонов-950мм

Для порожних 8;6;4; осных на тележках ЦНИИ-ХЗ-О и для порожних

четырехосных вагонах на тележках остальных типов-990мм.

Разность высот осей автосцепок не должна превышать 25мм.

Провисание автосцепки должно быть не более 10мм.

По нормам наружнего осмотра через каждые 6 мес. во время ТО-3

После предыдущего переодического ремонта к тяговым и ударным

поверхностям контура зацепления корпуса предъявляются требования

норм деповского ремонта.