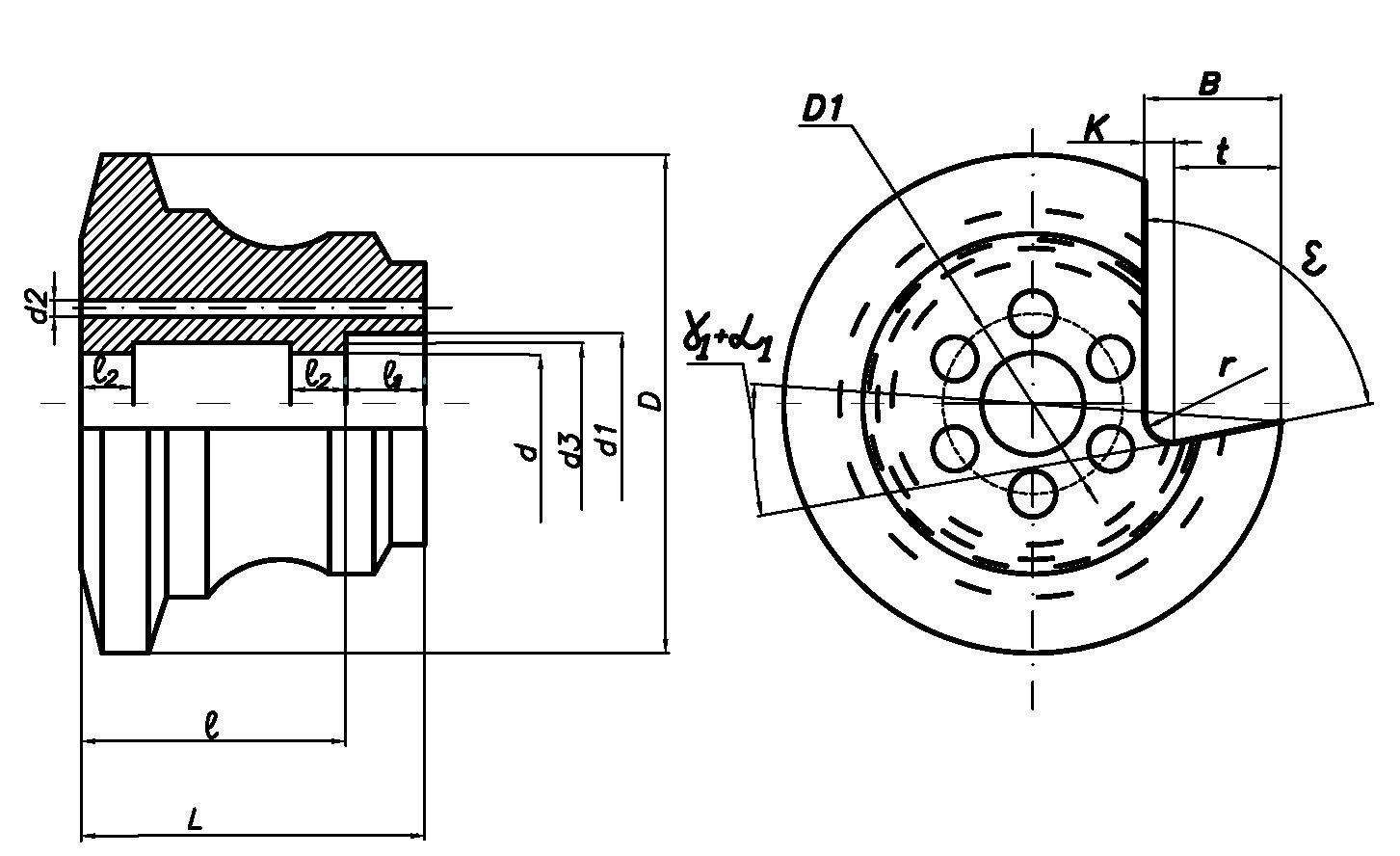

Таблиця 8.5 - Розміри фасонних круглих різців з отворами під штифт, мм

|

|

|||||||||

|

Глибина профілю заготовки t, мм |

Розміри різця, мм |

Отвір під штифт, мм |

|||||||

|

D |

d |

d1 |

d3 |

b |

k |

r |

D1 |

d2 |

|

|

до 6 |

50 |

13 |

20 |

14 |

9 |

3 |

1 |

28 |

5 |

|

6–8 |

60 |

16 |

25 |

17 |

11 |

3 |

2 |

34 |

5 |

|

8–11 |

75 |

22 |

34 |

24 |

15 |

4 |

2 |

42 |

5 |

|

11–14 |

90 |

22 |

34 |

24 |

18 |

4 |

2 |

45 |

6 |

|

14–18 |

105 |

27 |

40 |

29 |

23 |

5 |

2 |

52 |

8 |

|

18–25 |

125 |

27 |

40 |

29 |

30 |

5 |

3 |

55 |

8 |

- кут = 800 для різців з переднім кутом 1 до 150 і = 700 для 1 понад

150.

Крім того, при користуванні таблицями 8.4 і 8.5 варто мати на увазі, що величина вирізки b наведена для найбільшої припустимої глибини профілю виробу t і для менших значень t

b = t + К (точність до 0,5 мм).

При обробці внутрішніх поверхонь К береться трохи менше табличного значення.

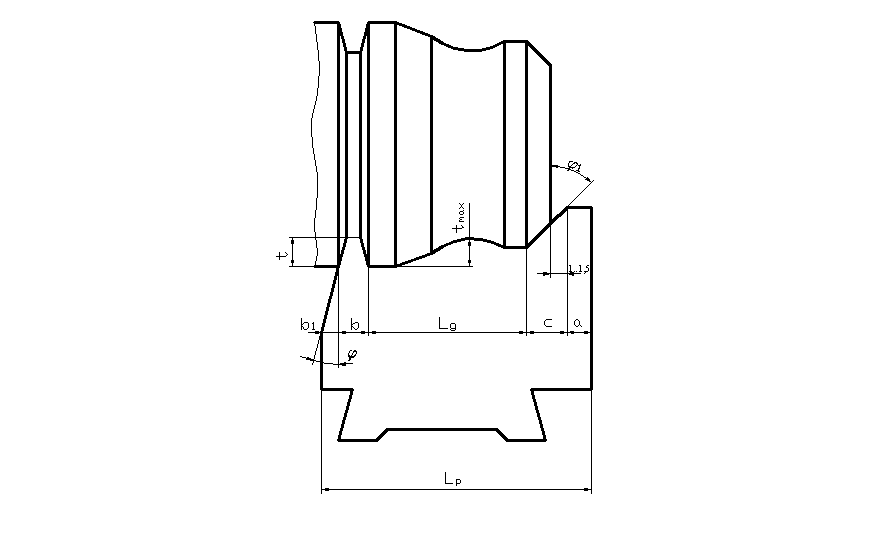

Для спрощення виконання завдання на рисунку показано засоби оформлення різальних кромок крайніх ділянок фасонного різця, що виконують обробку фаски і кільцевої канавки під відрізний різець (рис. 8.6).

Рисунок 8.6 - Конструктивні елементи різця

Конструктивні елементи крайніх ділянок вибирають:

а – ширина додаткової (зміцнювальної) різальної кромки 2...5 мм;

с- ширина кінцевої різальної кромки під підрізання заготовки 1...3 мм, а при обробці фаски ширина з перекриттям;

1- кут в плані кінцевої різальної кромки 15...20, а для фасок 1 30...45

t – висота профілю під відрізання приймається менше або рівною найбільшій висоті профілю заготовки ( t tтах);

b – ширина різальної кромки під відрізання вибирається рівною або трохи більша ширини ріжучої кромки відрізного різця;

b1 – перекриття береться 0,5...1 мм;

- кут в плані ділянки профілю під відрізний різець

Загальна довжина різця вздовж вісі заготовки визначається як сума

Lp = Lз + a + c + b + b1,

де Lз - довжина заготовки.

8.5 Розрахунок профілю фасонних різців

Розрахунок профілю фасонного різця полягає у визначенні таких розмірів і форм профілю в перерізі, зручному з погляду виготовлення (назвемо його технологічним), які б при обраних передніх 1 і задніх 1 кутах створювали на заготовці необхідний профіль

Призматичні і стрижневі різці фрезерують (стругають) і шліфують по задній поверхні «на прохід», тому для обробки необхідне знання профілю в перпендикулярному задній поверхні перерізі (технологічний переріз). Круглі різці точать і шліфують по зовнішній поверхні, як і всі заготовки, що представляють тіла обертання, і для них необхідне знання профілю в осьовому перерізі (технологічний переріз).

У той же час ні в призматичних, ні в круглих різців різальні кромки не співпадають з вищезгаданими технологічними перерізами. Не збігаються вони в загальному випадку (при 10) і з осьовим перерізом оброблюваної заготовки, у якому і задаються по кресленню всі розміри.

Тому, знаючи профіль заготовки в осьовому перерізі, необхідно так скоригувати профіль фасонного різця в технологічному перерізі, щоб одержати на оброблюваній заготовці профіль, заданий її кресленням.

Для виконання корекційних розрахунків різними авторами запропоновано багато способів, кожний з яких має свої переваги та вади.

Найбільше поширення одержав спосіб, що зводиться до послідовного рішення ряду простих рівнянь [2, 5]. Сутність його полягає в наступному (див. рисунок 8.5).

Намітимо на профілі деталі характерні точки 1, 2, 3 … і т.д. За характерні точки зручніше приймати точки, що визначають профіль заготовки – точки стику різнорідних ділянок профілю, точки з мінімальним і максимальним радіусами, граничні точки профілю, тобто точки, що характеризують ділянки профілю різних радіусів. Приймемо за базову точку 1 вершину різця, що обробляє на профілі заготовки ділянку з характерною точкою 1 – з найменшим при зовнішній і найбільшим при внутрішній обробці радіусами. Продовжимо передню поверхню різця до центра заготовки й опустимо з центра заготовки О перпендикуляр на продовження передньої поверхні.

З отриманого прямокутного трикутника визначаємо:

K = r1 sin1 ;

A = r1 cos1 ,

де r1 – радіус заготовки в точці 1 (визначається по кресленню);

1 – передній кут у базовій точці різця .

Проведемо з центра заготовки радіуси r2 і r3 у точки різальної кромки, (передня поверхня) що формують характерні точки 2 і 3 на заготовці, і з отриманих прямокутних трикутників знайдемо:

A2 = r2cos2,

A3 = r3cos3 ,

де r2 , r3 – радіуси в точках 2 і 3, прийняті по кресленню заготовки;

2, 3 – передні кути в точках різальної кромки, формуючих відповідно на заготовці точки 2 і 3 (див. формулу (8.3)).

Глибина профілю по передній поверхні С2 і С3 між точками різальної кромки, що формують характерні точки 1, 2, 3 на заготовці, складе:

С2 = А2 – А1 ;

С3 = А3 – А1.

Для виготовлення різців, як уже указувалося вище, необхідне знання глибини профілю в перерізі, де формується профіль, тобто технологічному.

У призматичних різців це глибини профілю в перпендикулярному задній поверхні перерізі t2 і t3, що визначаються з відповідних прямокутних трикутників:

t2 = C2 cos (1 + 1);

t3 = C3 cos (1 + 1).

У круглих різців для зовнішньої і внутрішньої обробки це глибини профілю в осьовому перерізі Т2 і Т3. Останні можна визначити в такий спосіб.

Задавшиcь зовнішнім радіусом R1 = D/2 , із прямокутного трикутника з катетами В1 і Н (див. рисунок 8.5, б и в) знаходимо

В1 = R1 cos (1 + 1).

Різниця «В1 – С2» і «В1 – С3» складе катети В2 і В3 прямокутних трикутників з гіпотенузами R2 і R3, що представляють радіуси точок різальної кромки, що оброблюють характерні точки 2 і 3 профілю заготовки. Визначивши по формулі (8.7) катет Н, знаходимо

![]()

![]() .

.

Різниця між R1, R2, R3 і складе шукану глибину профілю різця в осьовому перерізі:

Т2 = R1 – R2;

Т3 = R1 – R3.

Скоригувавши профіль різця в технологічному перерізі по глибині і переносячи всі осьові розміри профілю заготовки S1-2, S2, S2-3 без зміни на профіль різця, одержимо шуканий профіль різця, що і задається на робочому кресленні (рис. 8.8 і 8.9).

Корекційні розрахунки зручніше за усе вести по алгоритму (таблиця 8.6), складеному на підставі розглянутого вище розрахунку.

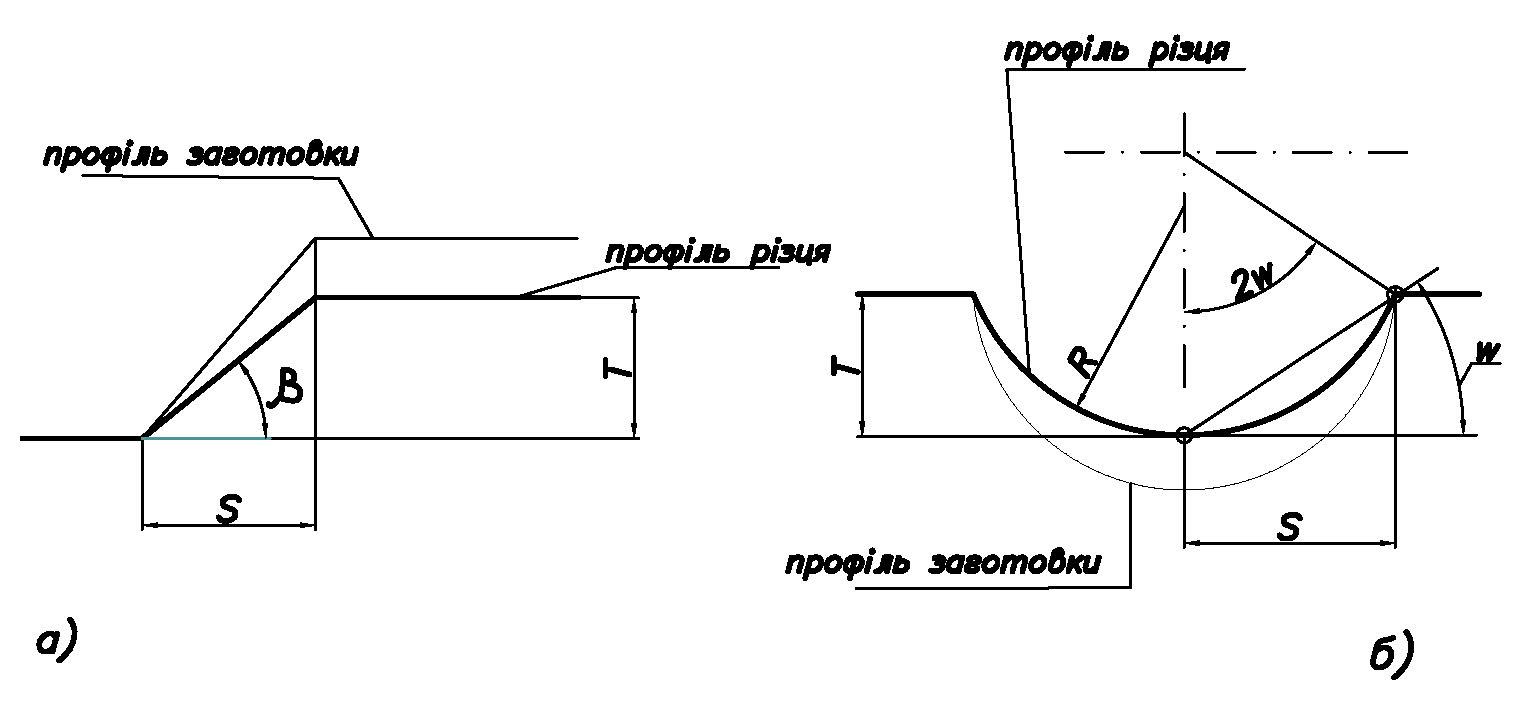

Практично всі профілі фасонних заготовок складаються з комбінацій прямокутних ділянок, розташованих під різними кутами до осі – кутових –

і радіусних ділянок (обкреслених дугами окружностей) .

Так як глибина профілю різця спотворюється в порівнянні з глибиною профілю заготовки, то кутовим і радіусним ділянкам на профілі заготовки повинні відповідати криволінійні ділянки профілю різця. Профіль таких ділянок може бути заданий рядом точок, причому тим точніше, чим ближче друг від друга розташовані ці точки.

З метою спрощення розрахунків і виготовлення різців, з достатньої для більшості практичних цілей точністю, криволінійні ділянки профілю різця заміняються прямолінійними і радіусними: на прямолінійній ділянці для обробки кутового профілю заготовки коректується величина кута профілю; на

радіус

ній ділянці для обробки дугового профілю заготовки коректується

величина радіуса. Величина цього коректування визначається в такий спосіб (рис. 8.7).

Розраховується як звичайно глибина Т (ti чи Ti) і осьовий розмір S характерних точок профілю інструмента. Для кутової ділянки за характерні точки приймаються крайні точки профілю (див. рисунок 8.7 а), а для радіусного – одна з крайніх і точка з найбільшою глибиною профілю (див. рисунок 8.7 б).

Таблиця 8.6 - Розрахунок розмірів профілю токарних фасонних різців

основного типу (з базою паралельною осі заготовки)

|

Конструкція різця |

Формули для розрахунків |

1 - передній кут на вершині різця |

1 – задній кут на вершині різця |

r1 – радіус заготовки |

Розрахункові значення, що відповідають радіусу заготовки ri у вузловій точці профілю (i=2, 3, 4) |

|||

|

r2 |

r3 |

r4 |

ri |

|||||

|

Усі конструкції |

К = r1 sin1 |

Визначається відповідно до пункту 8.3 |

Визначається відповідно до пункту 8.3 |

Вибирається звичайно мінімальним на профілі заготовки при зовнішній обробці і максимальним при внутрішній обробці |

|

|

|

|

|

A1 = r1 cos1 |

|

|

|

|

||||

|

I=arcsinK/ ri |

|

|

|

|

||||

|

Ai = ri cosi |

|

|

|

|

||||

|

Ci = Ai – A1 |

|

|

|

|

||||

|

Призматичні |

ti=Cicos(1+1) |

|

|

|

|

|||

|

Круглі для зовнішньої і внутрішньої обробки |

R1=D/2 (див. п. 8.4) |

|

|

|

|

|||

|

H=R1sin(1+1) |

|

|

|

|

||||

|

B1=R1cos(1+1) |

|

|

|

|

||||

|

Bi = B1 – Ci |

|

|

|

|

||||

|

|

|

|

|

|

||||

|

Ti = R1 – Ri |

|

|

|

|

||||

Причому, для одержання останньої, профіль радіусної ділянки (у разі потреби для розрахункових цілей) варто добудувати до профілю,

показаного на рисунку 8.7 б.

Розрахунок кута профілю різця (див. рисунок 8.7 а) ведеться по

формулі

tg = T/S .

Радіус R радіусної ділянки профілю різця (див. рисунок 8.7 б) знаходиться по формулах:

tg = T/S,

R = S/sin2.

Рисунок 8.7 – Визначення профілю кутових (а) та радіусних (б) ділянок

різця

При виконанні корекційних розрахунків обчислення всіх проміжних величин варто вести до четвертого знака після коми. Виконавчі розміри профілю проставляти на робочому кресленні різця до сотих часток міліметра. Крім того, бажано при виконанні розрахунків для зручності перевірки всі результати звести в таблицю за формою, подібною до таблиці 8.6.