- •Раздел 2. Технология обработки металла

- •1. Способы получения заготовок литьем

- •1.1. Способы изготовления отливок

- •1.2. Изготовление отливок в разовых формах

- •1.2.1. Модельные комплекты для ручной и машинной формовки

- •1.2.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •1.2.3. Технология ручной формовки

- •1.2.4. Технология машинной формовки. Формовочные машины

- •1.2.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •1.2.6. Виды брака и контроль качества отливок

- •1.3. Специальные методы получения отливок

- •1.3.1. Изготовление отливок литьем в оболочковые формы

- •1.3.2. Изготовление отливок литьем по выплавляемым моделям

- •1.3.4. Изготовление отливок центробежным литьем

- •1.3.5. Изготовление отливок в металлических формах

- •1.3.6. Изготовление отливок электрошлаковым литьем

- •1.4. Технологические требования к конструкции отливки

- •1.5. Литейные свойства сплавов

- •1.5.1. Изготовление отливок из чугунов

- •1.5.2. Особенности изготовления стальных отливок

- •1.5.3. Особенности изготовления отливок из цветных металлов

- •2. Обработка металлов давлением

- •2.1. Физические основы обработки металлов давлением

- •2.1.1. Сущность обработки металлов давлением

- •2.1.2. Факторы, влияющие на пластичность металла

- •2.1.3. Влияние обработки давлением на структуру и свойства металла

- •2.1.4. Холодная и горячая деформация

- •2.1.5. Нагрев металлов перед обработкой давлением

- •2.1.6. Основные типы нагревательных устройств

- •2.2. Способы обработки металлов давлением

- •2.3. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •2.4. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •2.5. Волочение

- •2.6. Ковка

- •2.7. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •2.8. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •3. Технология сварочного производства

- •3.1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •3.2. Способы сварки плавлением

- •3.2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •3.2.2. Газовая сварка

- •3.2.3. Электрошлаковая сварка

- •3.2.4. Электронно-лучевая сварка

- •3.2.5. Лазерная сварка

- •3.3. Способы сварки давлением

- •3.3.1. Контактная сварка

- •3.3.2. Диффузионная сварка в вакууме

- •3.3.3. Сварка трением

- •3.3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •3.4. Нанесение покрытий

- •3.4.1. Наплавка

- •Способы наплавки

- •3.4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •3.5. Пайка металлов

- •3.6. Резка металлов

- •4. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

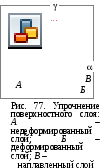

6. Некоторые явления, сопутствующие процессу обработки металлов резанием

У прочнение

при обработке металлов резанием.

При резании металлов поверхностный

слой обработанной детали пластически

деформируется (рис. 77), что изменяет

его структуру, вызывая упрочнение или

наклеп. Повышается

твердость, прочность и снижается

пластичность поверхностного слоя.

Твердость вблизи обработанной поверхности

в 2…3 раза выше твердости исходного

металла. На степень упрочнения влияют

свойства обрабатываемого материала,

геометрические параметры рабочей части

инструмента и его затупление, режим

резания, наличие смазочно-охлаждающей

жидкости и др. Чем пластичнее обрабатываемый

материал, тем интенсивнее он упрочняется.

прочнение

при обработке металлов резанием.

При резании металлов поверхностный

слой обработанной детали пластически

деформируется (рис. 77), что изменяет

его структуру, вызывая упрочнение или

наклеп. Повышается

твердость, прочность и снижается

пластичность поверхностного слоя.

Твердость вблизи обработанной поверхности

в 2…3 раза выше твердости исходного

металла. На степень упрочнения влияют

свойства обрабатываемого материала,

геометрические параметры рабочей части

инструмента и его затупление, режим

резания, наличие смазочно-охлаждающей

жидкости и др. Чем пластичнее обрабатываемый

материал, тем интенсивнее он упрочняется.

Упрочнение поверхностного слоя повышает износостойкость, усталостную прочность и другие эксплуатационные свойства обработанной детали. Но это является вредным при ее обработке.

Тепловые явления при резании. При обработке резанием работа деформации срезаемого слоя, сил трения стружки о переднюю поверхность инструмента и о поверхность резания заготовки ведут к образованию тепла, которое отводится стружкой 8…25 % всей теплоты, заготовкой 10…50 %, инструментом 2…8 % и около 1 % рассеивается в окружающую среду.

Повышение температуры режущего инструмента снижает его твердость, теплостойкость и износостойкость. Наибольшее влияние на повышение температуры в зоне резания оказывает увеличение скорости резания, а наименьшее увеличение глубины резания.

С повышением температуры заготовки и инструмента увеличиваются их размеры, что приводит к увеличению толщины снимаемого слоя и получения бракованных деталей.

7. Применение смазочно-охлаждающих жидкостей

Для уменьшения трения и охлаждения режущего инструмента и обрабатываемой детали при их обработке применяют смазочно-охлаждающие жидкости: водные растворы минеральных солей, эмульсии, растворы мыла, минеральные, животные и растительные масла, скипидар, керосин и др.

Смазочно-охлаждающие жидкости снижают трение, препятствуют образованию нароста на передней поверхности резца (налипанию частиц стружки), уменьшают степень шероховатости обработанной поверхности. Мощность, необходимая для снятия стружки, уменьшается на 10…15 %, резко возрастает стойкость режущего инструмента, повышается точность обработанной поверхности и уменьшается степень шероховатости.

8. Износ и стойкость режущих инструментов

Большое количество тепла, большие контактные давления и интенсивное трение между инструментом, заготовкой и стружкой приводят к износу режущего инструмента.

В зоне резания начинают действовать силы молекулярного сцепления адгезия (слипание материала инструмента со стружкой). Это сопровождается вырыванием отдельных частиц материала инструмента сходящей стружкой и ускоряет процесс его изнашивания.

При обработке без смазочно-охлаждающих жидкостей преобладаю-

щим становится абразивное изнашивание инструментов по передней и задней поверхностям.

Износ режущего инструмента влияет на стойкость режущего инструмента, качество обработки и размеры деталей.

Стойкость это промежуток времени непрерывной работы инструмента, в течение которого его износ достигает установленной величины. Стойкость измеряется в минутах и обозначается буквой Т. Наибольшее влияние на износ, а соответственно и на стойкость оказывает скорость резания V.

Обычно задаются такими режимами резания, чтобы стойкость инструмента была в пределах 30…90 мин.