- •3. Испытания на усталость лопаток трд и обработка результатов эксперимента

- •3.1. Анализ усталости профильных частей лопаток гтд

- •3.1.1. Особенности стальных лопаток компрессора

- •3.2. Анализ титановых лопаток компрессора

- •3.2.1.Влияние на сопротивление усталости лопаток структуры материала

- •3.2.2.Влияние на усталость лопаток масштабного фактора

- •3.2.3.Особенности кривых усталости лопаток компрессора

- •3.3. Литые лопатки турбины

- •3.3.1.Влияние на усталость лопаток технологических факторов

- •3.3.2.Влияние на усталость конструктивного и масштабного факторов

- •3.3.3. Влияние эксплуатационных факторов на усталость деталей гтд

- •3.4. Типичные коррозионные повреждения и влияние их на усталость

- •3.5. Влияние технологической наследственности на коррозионную стойкость

- •3.5.1. Влияние на усталость коррозионных повреждений

- •3.6. Некоторые способы защиты деталей гтд от коррозии

- •3.6.1. Физический процесс фреттинг-коррозия в лопатках компрессора

- •Литература

- •Электронные источники

- •Оглавление

3. Испытания на усталость лопаток трд и обработка результатов эксперимента

3.1. Анализ усталости профильных частей лопаток гтд

Экспериментальные исследования показывают, что даже в деталях простой формы не реализуются заложенные в конструкционном материале прочностные свойства. Это связано как с неоднородностью напряженно-деформированного состояния в деталях, так и с размерами, формой, концентраторами напряжений, т. е. конструктивными факторами. На несущую способность деталей значительно влияет технологическая наследственность.

Общей конструктивной особенностью профильных частей лопаток компрессора является их тонкостенность: отношение максимальной толщины профиля Стах к хорде Бпр для сечения у комля профиля лопатки

0,06...

01 и (Сmах)отн

= 0,02 ... 0,06

0,06...

01 и (Сmах)отн

= 0,02 ... 0,06

для

торцевых сечений при относительных

размерах радиусов кромок

соответственно 0,06 ... 0,1 и 0,1...0,23. Эти

параметры

для

лопаток турбины несколько выше. Лопатки

первых ступеней компрессора и лопатки

турбин чаще всего имеют антивибрационные

(бандажные) полки. Если у литых лопаток

турбин такое конструктивное решение

не вызывает особых технологических

проблем, то для лопаток из деформируемых

сплавов формообразование и обработка

антивибрационных полок усложняют

технологический процесс, способствуют

образованию анизотропии свойств

основного материала лопатки

и

ее поверхностных слоев. Дополнительная

конструктивная особенность лопаток

турбин связана со специальной системой

внутреннего охлаждения лопатки, где

образуется неоднородное напряженное

состояние за счет геометрических

концентраторов напряжений

и

объемных остаточных напряжений

соответственно 0,06 ... 0,1 и 0,1...0,23. Эти

параметры

для

лопаток турбины несколько выше. Лопатки

первых ступеней компрессора и лопатки

турбин чаще всего имеют антивибрационные

(бандажные) полки. Если у литых лопаток

турбин такое конструктивное решение

не вызывает особых технологических

проблем, то для лопаток из деформируемых

сплавов формообразование и обработка

антивибрационных полок усложняют

технологический процесс, способствуют

образованию анизотропии свойств

основного материала лопатки

и

ее поверхностных слоев. Дополнительная

конструктивная особенность лопаток

турбин связана со специальной системой

внутреннего охлаждения лопатки, где

образуется неоднородное напряженное

состояние за счет геометрических

концентраторов напряжений

и

объемных остаточных напряжений

Оптимизация технологического процесса способствует стабильности и повышению усталостных характеристик, т. е. повышению несущей способности детали. Особенно это эффективно на начальной стадии освоения производства или на этапе внедрения новых материалов и технологических процессов. При установившемся производстве и надлежащем контроле его стабильности возможности повышения несущей способности ограничиваются.

Роль поверхностного слоя для профильной части лопаток компрессора в формировании несущей способности велика, так как толщина этого слоя соизмерима с толщиной поперечного сечения лопаток, особенно кромок.

3.1.1. Особенности стальных лопаток компрессора

Сведения об основных параметрах поверхностного слоя в стальных лопатках компрессора, близких по химическому составу и механическим свойствам, после различных операций в процессе их изготовления представлены в табл. 3.1.1.

При фрезеровании в поверхностном слое образуются растягивающие остаточные напряжения величиной 60 ... 520 МПа с глубиной залегания около 20 мкм. Последующие отделочные операции в целом формируют умеренные сжимающие напряжения на глубину до 30 мкм. Однако при ручном полировании и шлифовании наблюдается большой разброс параметров остаточных напряжений, следствием чего является различие в пределах выносливости для лопаток одинаковых типоразмеров. Этому способствует и неравномерное распределение припуска на механическую обработку, особенно в зоне перехода от профильной части лопатки к хвостовику. В табл. 3.1.2 приводятся данные о параметрах поверхностного слоя и пределах выносливости лопаток компрессоров в зависимости от различия отделочных операций.

Анализ экспериментальных данных показывает, что большой вклад в формирование усталости вносится остаточными напряжениями. При умеренных температурах наличие сжимающих остаточных напряжений, оптимальных по глубине залегания и уровню, может компенсировать увеличение шероховатости поверхности на один-два класса, что обычно наблюдается после упрочняющих обработок (см. табл. 3.1.2).

Электрополирование стальных лопаток или стабилизирующая термическая обработка позволяют в значительной мере добиться большей однородности структуры в поверхностном слое за счет удаления или нейтрализации повреждений. Для коррозионно-стойких сталей мартенситного класса стабилизирующая термообработка проводится в воздушной среде при температуре 560 ... 650 °С с последующей глянцовкой поверхности, удаляющей окисную пленку и создающей в поверхностном слое сжимающие остаточные напряжения (см. табл. 4.2).

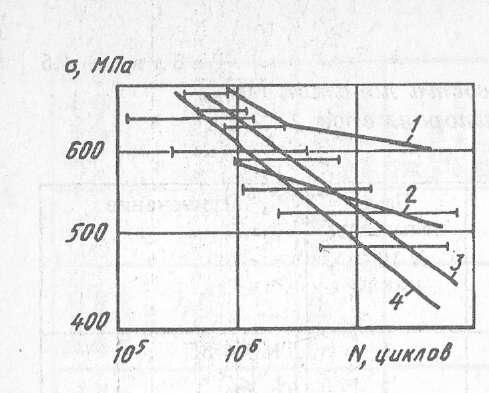

Рис. 3.1.1. Кривые усталости стальных лопаток компрессора:

1 - сталь 15Х12Н2МВФАБ-Ш; 2, 3 - сталь ХН45МВТЮБР (2 — Тисп =650 °С); 4 - сталь 13Х11Н2В2МФ-Ш

Представленные экспериментальные данные [10] свидетельствуют о значительном разбросе усталостных свойств стальных лопаток компрессора. С уменьшением вероятности разрушения (Р = 1 %) различие между полированными и упрочненными лопатками исчезает, а при (σ_1)отн 8381,04 значения SigN для полированных и упрочненных лопаток составили 0,77 и 1,0 соответственно.

При изготовлении лопаток методом вальцовки резко повышаются коэффициент использования материала, уровень автоматизации технологического процесса практически без снижения несущей способности детали. На этапе освоения этого процесса показано, что сопротивление усталости лопаток в значительной мере определяется качеством поверхностного слоя исходной заготовки. Сочетанием оптимальных по степени деформации термической и поверхностной обработок можно повысить предел выносливости вальцованных лопаток по сравнению с традиционным методом обработки на 20 ... 25 %, что превышает возможности метода ППД (табл. 3.1.2 и 3.1.3).

Из опыта испытаний стальных лопаток следует, что их предел выносливости составляет 480 ... 500 МПа, а снижение связано с отклонениями в технологическом процессе (см. табл. 3.1.2, 3.1.3; рис. 3.1.1); снижение предела выносливости на 30 % вызывает дефекты структуры (повышенное содержание δ-феррита, образование шлифовочных прижогов и т. п.).

Таблица 3.1.1

Параметры поверхностного слоя в стальных лопатках компрессора после основных операций механической обработки

|

№ п/п |

Вид обработки |

Материал |

Степень наклепа, H, % |

Глубина наклепанного слоя, hH, мкм |

Остаточные напряжения на глубине, h = 2, мкм |

Глубина слоя, мкм |

Максимальное

растягивающее напряжение,

|

|

1 |

Окончательное фрезерование |

13Х11Н2В2МФ 13Х14НВФРА |

50 ... 100 30 ... 80 |

40 ... 60 25 ... 50 |

+180 ... +200 +60 ... +520 |

22 20 |

200 520 |

|

2 |

Шлифование |

13Х11Н2В2МФ 13Х14НВФРА |

45 ... 40 40 ... 50 |

70 ... 90 40 ... 70 |

-340 ...-210 -100 ...-50 |

45 ... 23 70 ... 40 |

20,6 60 |

|

3 |

Ручное полирование |

13Х11Н2В2МФ 13Х14НВФРА |

30 ... 40 30 ... 40 |

30 ... 50 30 ... 50 |

-480 ...-200 -540 ...-70 |

30 30 |

120 —

|

|

4 |

Виброконтакт-ное полирование Травление |

13Х11Н2В2МФ 13Х14НВФРА |

5 ... 10 5 ... 10 |

10 ... 20 10 ... 15 |

-300 ...-200 — |

20 — |

50 — |

|

5 |

13Х11Н2В2МФ 13Х14НВФРА |

0 ... 5 — |

— |

-90 ... -170 -70 |

10 ...-20 30 |

50 ... 20 —

|

|

|

|

|

— |

|||||

|

6

|

Виброконтактное полирование Глянцевание |

13Х11Н2В2МФ 13Х14НВФРА |

5 ... 10 5 ... 10 |

10 ... 20 10 ... 20 |

-260 |

20 |

—

|

|

7

|

13Х11Н2В2МФ 13Х14НВМФРА 14Х17Н2 |

5 ... 10 10 ... 15 5 ...10 |

100 ... 20 10 ... 20 10 ... 30 |

0 ...-60 -80 -200 ...-500 |

30 30 10 |

— 70 — |

Таблица 3.1.2

параметры

поверхностного слоя стальных лопаток

компрессоров после отделочных обработок

и пределы выносливости (симметричный

изгиб,

циклов,

Тиcп

= 20 °С)

циклов,

Тиcп

= 20 °С)

|

№ п/п |

Вид обработки |

Шерохова-тость Ra, мкм |

Степень наклепа N, % |

Глубина наклепа hн, мкм |

Величина остаточных напряжений ажт, МПа, на глубине h = 2 мкм |

Глубина залегания сжимающих остаточных напряжений, мкм |

Предел

вынос- ливости

|

|

|

1 |

Фрезерование + + шлифование полирование+ + глянцевание |

0,32 ... 0,16 |

5 ... 10 |

100 ...150 |

-200 ...-500 |

40 ... 100 |

420 |

1,0 |

|

2 |

П.1 + отпуск (530 °С, 2 часа на воздухе) |

0,32 ... 0,16 |

5 |

100 |

0 ... - 50 |

10 ... 50 |

370 |

0,88 |

|

3 |

П.2 + + глянцевание |

0,32 ... 0,16 |

5 ... 7 |

100 |

-500 |

50 |

400 |

0,95 |

|

4 |

П.2 + + полирование + глянцевание |

0,32 ... 0,16 |

5 ... 10 |

100 ...150 |

-500 |

80 ... 100 |

420 |

1,0 |

|

5 |

П.1 |

0,32 ... 0,16 |

5 ... 10 |

100 |

-300 ...-500 |

30…50 |

550 |

1,0 |

|

6 |

П.1 + + гидрогалтовка |

0,32 |

10 ... 15 |

100 ... 150 |

-400 ...-700 |

50 ... 70 |

580 |

1,05 |

|

7 |

П.1 + отпуск (510 °С, 2 часа на воздухе) |

0,32 ... 0,16 |

5 |

50 |

-50 ... 100 |

10 |

530 |

0,96 |

|

8 |

П.1 + |

0,16 ... 0,08 |

2 |

20 |

— |

— |

500 |

0,91 |

|

|

+ электрополирование

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. П.1...П.4 - сталь 14Х17Н2,отпуск 680°С; П.5...П.8 - сталь 13Х11Н2В2МФ, отпуск 580°С.

, МПа

, МПа , МПа

, МПа