- •1. Обрабатывающие материалы

- •1.1. Шлифующие абразивы

- •1.2. Полирующие абразивы

- •5.4. Центрирование линз

- •5.5. Шлифование сферических и плоских поверхностей

- •551. Предварительное шлифование алмазными кольцевыми кругами

- •5.5.4. Тонкое шлифование свободным абразивом

- •5.6. Способы изготовления алмазосодержащего слоя

- •0 Отвода выделяющегося тепла. Его аккумулирование изделием и ии-

- •5.8. Фасетирование круглых пластин

- •12. Соединение деталей между собой

- •12.1. Соединение склеиванием

- •12.2. Соединение оптическим контактом

- •12.3. Соединение спеканием и сваркой

- •7.2. Материалы для соединения заготовок с приспособлением

- •13. Технология нетиповых оптических деталей

- •13.1. Технология шаровидных линз

- •13.2. Технология цилиндрических линз

- •13.4.3. Изготовление световодов

- •2.1.2. Шлифование свободным абразивом

- •2.1.1. Обработка алмазным инструментом

- •1.2. Полирующие абразивы

- •3.1, Принудительное формообразование

- •3.2. Поверхностный притир

5.5. Шлифование сферических и плоских поверхностей

Исходя из экономической целесообразности и точностных возможностей способов принудительного формообразования и поверхностного притира, процесс шлифования разделен на две последовательно выполняемые операции: предварительное шлифование и тонкое шлифование. Задача первой операции - быстрое удаление с заготовки (или блока) основной части припуска на механическую обработку. В серийном производстве ее выполняют способом принудительного формообразования при помощи алмазного инструмента в виде кольцевых кругов формы 2А2, 12А2 и др. В единичном производстве применяют способ поверхностного притира, который может быть реализован как с помощью алмазного инструмента в виде грибов, чашек и планшайб, так и металлического инструмента такого же типа, работающего со свободным абразивом. Цель операции тонкого шлифования - придание заготовке (блоку) окончательного размера (с припуском на операцию полирования), уточнение формы и взаимного расположения поверхностей, уменьшение их шероховатости и толщины слоя, нарушенного предварительным шлифованием. Эту операцию выполняют способом поверхностного притира, используя тот Же инструмент, что и при предварительном шлифовании в условиях единиЧ' ного производства, т.е. грибы, чашки и планшайбы.

551. Предварительное шлифование алмазными кольцевыми кругами

Предварительное шлифование алмазными кольцевыми кругами выполняют на станках, работающих по схеме принудительного формообразования в полуавтоматическом цикле. К их числу относится гамма станков типа "Алмаз" и типа АШС. Настройка таких станков заключается в установке и фиксации положения шпинделя несущего кольцевой алмазный инструмент, под заданным углом по отношению к оси изделия

(см. рис. 6).

Характеристики алмазных кругов для обработки конкретной поверхности рассчитывают по следующим исходным данным: диаметр Д заготовки, радиус R и стрелка Я прогиба обрабатываемой поверхности, коэффициент .Кг относительной твердости стекла по сошлифовыванию. Последовательно решают две задачи:

1. Определяют зернистость 4ш алмаза и его концентрацию /Сза в инструменте. Зернистость зависит от относительной кривизны обрабатываемой поверхности H/R. При H/R > 0,7 находят средний (е?зас) размер зерна основной фракции алмазного порошка:

![]()

где Дз - в миллиметрах.

По ГОСТ 9206-80Е берут ближайшую нормализованную зернистость. В зависимости от размера Д, это могут быть зернистости: 125/100, 100/80, 80/63, 63/50.

Если H/R < 0,7, то независимо от размера заготовки (блока) и марки стекла, учитываемой коэффициентом Кп назначают зернистость алмаза (dM = 63/50).

I.

Находят

расчетную величину концентрации К^

алмаза

в инструменте![]()

слученное значение приводят к ближайшему нормализованному, т.е. 25; 50 или 100%.

3. Рассчитывают радиус /^"""поверхности заготовки, который дол-быть получен после предварительного шлифования кольцевым инст--нтом. От радиуса R поверхности готовой детали он будет отличаться олщину слоя Р"ш стекла, нарушенного инструментом с алмазом зернистости

' "а

-![]() наибольший

размер зерна основной фракции алмазного

порошке, числитель в обозначении

зернистости мкм); "±" - знаки, относя-к

выпуклой (+) и вогнутой (-) обрабатываемым

поверхностям.

наибольший

размер зерна основной фракции алмазного

порошке, числитель в обозначении

зернистости мкм); "±" - знаки, относя-к

выпуклой (+) и вогнутой (-) обрабатываемым

поверхностям.

4. По известному диаметру Д, и радиусу Л3ПШ находят расчетное значение угла а наклона шпинделя инструмента по отношению к оси изделия, а по нему и расчетный диаметр Д„„ инструмента, т.е.

Из

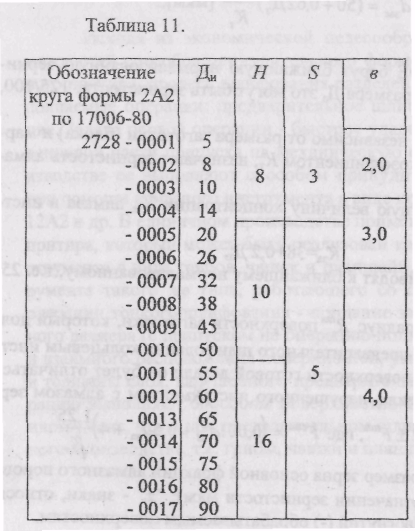

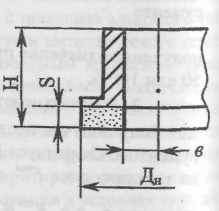

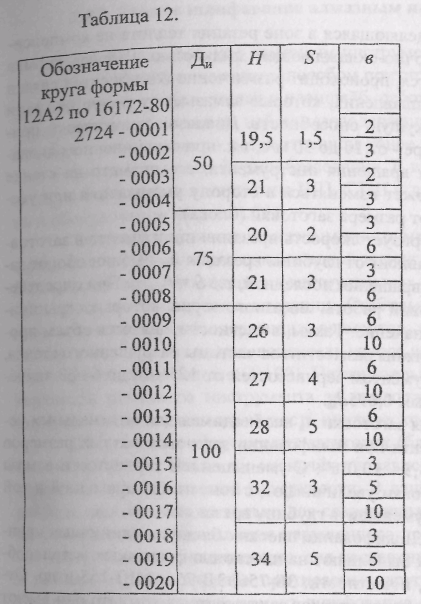

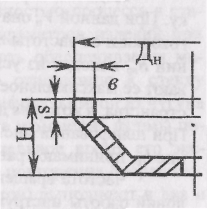

набора нормализованных![]() кругов

2А2 (табл.11), 12А2 (табл. 12)

\ и

др. выбирают размер, ближайший к

расчетному, учитывая при этом, что для

обработки выпуклых и плоских поверхностей

Д„р является внутренним диаметром

инструмента, а его наружный диаметр, по

которому необходимо определять

нормализованный размер, будет Д„р + 2е,

где в

- ширина

рабочей кромки. Для обработки вогнутых

поверхностей Дир

соответствует его наружному диаметру,

по которому и выбирают Д„р.

кругов

2А2 (табл.11), 12А2 (табл. 12)

\ и

др. выбирают размер, ближайший к

расчетному, учитывая при этом, что для

обработки выпуклых и плоских поверхностей

Д„р является внутренним диаметром

инструмента, а его наружный диаметр, по

которому необходимо определять

нормализованный размер, будет Д„р + 2е,

где в

- ширина

рабочей кромки. Для обработки вогнутых

поверхностей Дир

соответствует его наружному диаметру,

по которому и выбирают Д„р.

Выбрав

нормализованный размер инструмента,

уточняют угол, вводя в расчет средний

диаметр![]() инструмента

Д.™

инструмента

Д.™

Основные типы алмазных кругов приведены в таблицах 11 и 12.

Так как радиусы R] я R2 могут быть разными по величине и знаку (выпуклые, вогнутые), то неодинаковыми (при одном и том же диаметре инструмента) будут и значения угла а. Правильность настройки контролируют по симметрии и равномерности следа, который оставляет рабочая кромка инструмента на поверхности контрольной заготовки (блока) с радиусом Л,1™.

Параметры, характеризующие режим работы станка, назначают, сходя из условий обеспечения максимальной интенсивности процесса и минимальной шероховатости шлифованной поверхности:

Скорость К„ инструмента определяет частоту воздействия зерен

ммаза на обрабатываемый материал, С ее увеличением интенсивность

цесса, которую характеризуют размером подачи 5, возрастает, а шеро-

ватость поверхности и глубина распространения трещиноватого слоя,

ответственно снижению глубины врезания зерен алмаза в материал за-

товки за один оборот инструмента, становится меньше. Оптимальная

корость Уи - 20-25 м/с. Дальнейшее повышение У„ не позволяет увеличивать подачу S, т.к. выделяющаяся в зоне резания теплота не компенсн- I руется ее отводом смазочно-охлаждающей жидкостью. Рабочая кромка инструмента разогревается, происходит размягчение компонентов связки с низкой температурой плавления, которые замазывают режущие грани зерен и снижают их режущую способность. Диапазон практически применяемых скоростей шире - от 10 до 30 м/с, т.к. при ограниченном диапа-I зоне изменения частоты вращения инструмента, его диаметр на станке каждого типоразмера может изменяться в сторону уменьшения или увеличения в зависимости от размера заготовки (блока).

Подача S характеризует скорость врезания инструмента в заготовку. При данной К„ она зависит от глубины врезания /гвр за один оборот заготовки и от частоты ид вращения последней, т.е S = /1вр'«д. При определении /гвр исходят из условий работы алмазного зерна, которые ограничивают ее максимальное значение. Таким, в частности, является объем пространства, в котором должны разместиться частицы разрушенного стекла. При шлифовании инструментом зернистостей от 125/100 до 60/63 значение й„р принимают равным 0,095<^за-

Частота вращения заготовки пл необходимая для оптимальных условий работы инструмента при шлифовании заготовок разных размеров лежит в диапазоне нд=3,5 - 10,0 с"1. С уменьшением зернистости алмаза частоту вращения заготовки увеличивают, с тем, чтобы при одной и той же подаче можно было уменьшить глубину врезания.

Предварительное шлифование плоских блоков и единичных крупногабаритных заготовок выполняют на плоскошлифовальных металлообрабатывающих станках, в частности: ЗБ-756, ЗД-756, МШ-155 и др. Отличительная особенность этих станков заключается в том, что они имеют широкий диапазон осевой подачи инструмента (от 0,015 до 0,6 мм/мин) и размеров обрабатываемых изделий (до 600 - 800 мм). Наличие магнитного стола упрощает фиксацию блоков и единичных заготовок.

В качестве инструмента используют сегментные круги формы 12А2 и 2F2. Зернистости алмазного порошка от 125/100 до 60/63 в зависимости от размера обрабатываемой поверхности. Диаметр инструмента Ди определяется из соотношения:

Д^О^Да,, где Дв„ - диаметр или длина диагонали плоского блока [мм].

После шлифования сферических и плоских поверхностей инстрУ ментом зернистостей от 125/100 до 80/63 максимальная высота неровностей поверхности Й2=20. После шлифования инструментом зернистостей 63/50 - 50/40, среднее арифметическое отклонение профиля поверхности Да=1,6.

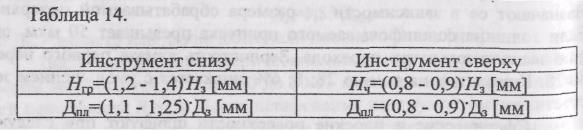

552. Тонкое шлифование алмазным инструментом

Тонкое шлифование алмазным инструментом сферических и пло-

оверхностей выполняют способом притира с использованием инст-

нта в виде грибов, чашек и планшайб, рабочую поверхность которых

,азуют закрепленные на ней алмазосодержащие элементы. Притир мо-

г быть реализован по рассмотренной ранее классической схеме и по

схеме принудительного формообразования. В первом случае используют

модернизированные станки типа ШП, СТШ и др. Вторая схема примене*

на в оборудовании фирмы LOH.

Тонкое шлифование алмазным инструментом отличается от шлифования свободным абразивом высокой интенсивностью процесса и стабильностью воспроизведения конструктивных параметров изделий при многократном повторении операции. Стабильность обеспечивается малым износом алмазосодержащих элементов по отношению к стеклу (1:1000), в то время как интенсивность износа шлифовальников из чугуна Сч18 значительно больше (1:100). Незначительное изменение формы поверхности алмазного инструмента за продолжительное время его эксплуатации определяет возможность циклического повторения операции.

Шлифование сферических заготовок (блоков) выполняют в два и более переходов. Число их назначают в зависимости от относительной кривизны обрабатываемой поверхности. В данном случае несколько переходов необходимы не только для сокращения времени, затрачиваемого на уменьшение толщины слоя нарушенного предварительным шлифованием, но, что более существенно, для постепенного уменьшения разницы в размере стрелок прогиба притираемых друг к другу поверхностей и аеличении в начальный момент шлифования площади их контакта при с 0,5 операцию выполняют в два перехода. Зернистость алмазного юшка в инструменте первого и второго переходов, соответственно - 14/10 или 20/14 - 10/7 в зависимости от размера блока. При ' 0,5 операцию выполняют в три перехода. Зернистость алмаза в ин-фументе первого перехода 40/28 или 28/20. '-'

Шлифование плоских заготовок (блоков) производят обычно в два

:хода. Зернистость алмазного порошка в инструменте от 28/20 до 10/7.

хп ее в зависимости от размера обрабатываемой поверхности.

олщина сошлифовываемого припуска превышает 50 мкм, опера-

. ВЬ1полняют в три перехода. Зернистость алмаза первого перехода

Концентрация алмаза 28: 8; 6% снижается с уменьшением зернистости.

$>ерические и плоские поверхности шлифуют при следующих « работы станков разных моделей:

частота вращения шпинделя инструмента [с"1] 1,3 - 6,0

частота качания верхнего звена [дв.ход в мин] 24 – 80

- усилие на поводке [Па] р105.

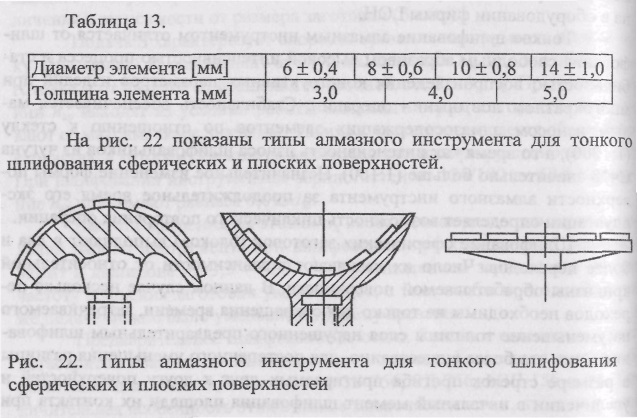

Инструмент в виде грибов, чашек и планшайб изготавливают в соответствии с ОСТ 3-4791-60 и ОСТ 3-4780-80. Тип, размер и материал корпусов инструмента регламентируют ОСТ 3-3513-85, ОСТ 3-3514-85 и ОСТ 3-3515-85. Закрепляемые на корпусе алмазосодержащие элементы имеют вид таблеток различных диаметров и толщины. Выбор их определяется размером инструмента. Параметры алмазосодержащих элементов приведены в таблице 13.

Размеры грибов чашек и планшайб определяют, исходя из уело- ] вий, при которых может быть достигнута минимальная скорость изменения их формы поверхности вследствие износа. Высоту грибов Н^, глубину Нч чашек и диаметр Дпл планшайб находят по известной высоте (глубине) Н сферической или диаметру Д плоской заготовки (блока) с учетом положения инструмента в соответствии с табл. 14.

Рабочую поверхность инструмента характеризуют коэффициентом заполнения площади корпуса алмазными элементами и закономерностью их расположения на нем.

Коэффициент заполнения площади планшайб принимают равным

О 3 Для сферических поверхностей с относительной кривизной

и/ о < 0 5 коэффициент устанавливается в пределах от 0,35 до 0,4 и для

н'остей с H/R > 0,5 он составляет 0,45 - 0,5. От расположения эле-

з на поверхности корпуса зависит интенсивность и равномерность

алмазосодержащего слоя. Единой системы расположения нет.

«енты размещают по концентрическим окружностям и по логариф-

еской спирали. Преимущество последней - более продолжительная

га инструмента без корректировки радиуса рабочей поверхности.

Число Мэл алмазных элементов на корпусе грибов, чашек и планшайб определяют, исходя из их размеров, коэффициента заполнения шощади корпуса алмазными элементами и диаметра Дм последних. Для

планшайб оно равно Мэя = rir1 -К, для грибов и чашек -

ч.аэл ) /?шл -Н

М = — —8• К. Здесь: Лшл - радиус рабочей поверхности шлифоваль-

Аэл

ника [мм]; Дщ, - диаметр планшайбы [мм]; Я - высота (глубина) гриба (чашки), соответственно.

Радиус Кш" рабочей поверхности грибов и чашек для каждого перехода операции рассчитывают по известному радиусу поверхности готовой детали, зернистости dla алмазного порошка в инструменте данного перехода и глубине F слоя нарушенного абразивом этой зернистости, т.е. Rmn = R±F.

Рабочую поверхность инструмента каждого перехода подготавливают, расшлифовывая ее при помощи свободного абразива по металлическому корпусу, чашке или грибу. Подготовленным таким образом инструментом шлифуют вспомогательную заготовку (блок) и контролируют диус полученной поверхности, который должен соответствовать рас-втному переходу. Способы контроля различны, в частности по ширине ы контакта притираемых поверхностей (0,15,- 0,25 высоты блока), из-шием стрелки прогиба шлифуемой поверхности заготовки (блока) помощи индикатора, по интерференционной картине, наблюдаемой поверхности деталей прополированных блоков после каждого перехо-При несоответствии радиуса поверхности заготовки (блока) заданно-азмеру, рабочую поверхность инструмента корректируют, повторяя юженные операции.

5.5.3. Предварительное шлифование сферических и плоских поверхностей металлическим инструментом со свободным абразивом

Предварительное шлифование сферических и плоских поверхностей металлическим инструментом со свободным абразивом выполняют водными суспензиями шлифпорошков электрокорунда. В зависимости от толщины сошлифовываемого слоя стекла и его относительной твердости используют шлифпорошки зернистостей № 8, № 4, а также микропорошок М40. Концентрация суспензии Т:Ж=1:1 - 1:2. Выбор оборудования определяется размером и количеством обрабатываемых заготовок. Предварительное шлифование заготовок со сферическими поверхностями может быть выполнено на станках типа ШП. Для шлифования плоских поверхностей используются одношпиндельные станки типа ОС, в частности модели ОС-100, ОС-320 и др.