- •1. Обрабатывающие материалы

- •1.1. Шлифующие абразивы

- •1.2. Полирующие абразивы

- •5.4. Центрирование линз

- •5.5. Шлифование сферических и плоских поверхностей

- •551. Предварительное шлифование алмазными кольцевыми кругами

- •5.5.4. Тонкое шлифование свободным абразивом

- •5.6. Способы изготовления алмазосодержащего слоя

- •0 Отвода выделяющегося тепла. Его аккумулирование изделием и ии-

- •5.8. Фасетирование круглых пластин

- •12. Соединение деталей между собой

- •12.1. Соединение склеиванием

- •12.2. Соединение оптическим контактом

- •12.3. Соединение спеканием и сваркой

- •7.2. Материалы для соединения заготовок с приспособлением

- •13. Технология нетиповых оптических деталей

- •13.1. Технология шаровидных линз

- •13.2. Технология цилиндрических линз

- •13.4.3. Изготовление световодов

- •2.1.2. Шлифование свободным абразивом

- •2.1.1. Обработка алмазным инструментом

- •1.2. Полирующие абразивы

- •3.1, Принудительное формообразование

- •3.2. Поверхностный притир

1.2. Полирующие абразивы

В качестве полирующих абразивов используют находящиеся в порошкообразном состоянии окислы некоторых веществ, в частности:

Крокус - безводная окись железа Fе2Оз тождественная природному гематиту а-модификации. Получают осаждением солей железа (сульфатного, углекислого, щавелевокислого) из раствора и их последующим прокаливанием при 700 - 800° С. Форма зерен изометрическая, средний размер 0,6 - 1,0 мкм. Применение ограничивает низкая, по сравнению с другими порошками, полирующая способность. Используют при полировании деталей, поверхности которых должны удовлетворять первому классу чистоты (сетки, шкалы и др.). Концентрация суспензии Т:Ж=1:5 -1:10.

Полирит оптический — порошок, состоящий в основном из окислов редкоземельных металлов. Полирующим веществом является окись церия СеСЬ, содержание которой составляет 50%. Размер зерен основной фракции 1,3-1,4 мкм. Область применения - полирование деталей из химически стойких и химически нестойких стекол, в том числе стекол типа ФФС. Концентрация воднПорошок ПФ - тонкодисперсный порошок, зерна которого, как и зерна полирита оптического, представляют твердый раствор окиси церия в окислах и фторидах редкоземельных элементов. Массовая доля СеО2 составляет 81 - 99%. Размер зерен основной фракции 0,9 - 1,4 мкм. Используют при полировании деталей из химически стойких стекол (за исключением стекол типа СТК, ФФС) на эластичных полировальниках. Концентрация водной суспензии Т:Ж=1:15 - 1:20. Порошок токсичен. Его пыль действует на слизистую оболочку верхних дыхательных путей и внутренние органы. Предельно допустимая концентрация (ПДК) порошка в воздухе - 5 мг/м3. При работе с порошком необходимо соблюдение правил техники безопасности и промышленной санитарии.

Церит - порошок с содержанием окиси церия 99,9%. Размер зерен основной фракции 0,7 - 1,2 мкм. Отсутствие остаточных напряжений в зернах определяет высокую полирующую способность порошка. Его отличительной особенностью является устойчивость суспензии к осаждению и вспениванию. Область применения - полирование деталей из химически нестойких стекол с высокой твердостью по сошлифовыванию, в частности стекол типа СТК. Могут быть применены полировальники из пенополиуретана и интенсивные режимы полирования. Концентрация водной суспензии Т:Ж=1:10.

Фотопол - порошок, состав которого аналогичен порошку церит. Размер зерен основной фракции 0,4 - 0,75 мкм. Полирующая способность примерно на 40% ниже, чем у церита. Используют для полирования и доводки поверхностей деталей из химически нестойких стекол (ЛФ, Ф, ТФ, ОК, ФФС) и некоторых кристаллов (Si, Ge, ДКДП), к точности формы поверхности которых предъявляются высокие требования. Материал рабочей поверхности полировальников - полировочные смолы. Концентрация водной суспензии порошке Т:Ж=1:10.

Окись тория - ThOa- Тонкодисперсный порошок, получаемый прокаливанием гидроокиси тория или его органических солей. Полирующая способность выше, чем у полирита оптического и порошка ПФ. Трудоемкость изготовления порошка определяет его высокую стоимость ограничивающую применение.

При полировании борлантановых стекол типа ТК, ОТК, БФ, ТБФ, на пекоканифолевых подложках порошками на основе окиси церия, к обрабатываемой поверхности "прилипают" частицы абразива. Причиной является образование малорастворимых карбоновых мыл, которые и приклеивают эти частицы к поверхности стекла. Для полирования стекол указанных типов разработан ряд композиций на основе соединений циркония, в частности:

Цироспол - порошок, представляющий механическую смесь окиси циркония ZrOa (80 - 70%) и двойного основного сульфата циркония Zr(OH)zSO4 (20 - 30%). Оптимальная концентрация суспензии Т:Ж=1:3. ой суспензии Т:Ж=1:10. Для стекол разных марок содержание основного сульфата изменяется в пределах от 10 до 60%. Двойной основной сульфат циркония может быть заменен на двойной основной сульфат циркония и титана. Присутствие последнего в количестве 1,3 - 1,5% ускоряет процесс полирования.

Недостаток циркониевых полировальных композиций, их кислотность, которая приводит к быстрому износу оборудования находящего в контакте с суспензией.

Качество абразивов оценивают по их полирующей способности и чистоте полированной поверхности.

5. ОПЕРАЦИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТЕКЛА 5.1. РАСПИЛИВАНИЕ СТЕКЛА

Распиливание относится к операциям изготовления заготовок из стекла, которое не имеет приближенной формы будущей детали. В частности это стекло отлитое в блок, куски, полученные при разборке стекловаренного сосуда, пластины.

Для распиливания блоков и больших кусков стекла, полученных после развалки сосуда, используют алмазные отрезные круги формы АПДС по ГОСТ 16115-78 (рис. 11).

Режущая

кромка кругов составлена из отдельных

алмазосодержащих сегментов, связанных

с несущей поверхностью посредством

припаивания. Диаметр кругов от 250 до

2000 мм. Толщина от 2,5 до 12,0 мм.

Используется

алмазный порошок марки А1 зерни

стостью от 400/315 до 630/500. Относительная

концентрация алмаза в алмазосодержащем

слое от 25 до 100%. Количество сегментов

зависит от диаметра круга и составляет

от 23 до 115 шт. Сегменты припаивают к

корпусу серебряным припоем марки

ПСр по ГОСТ 19738-74, или другим припоем,

исключающим графитизацию алмаза и

нарушение физико-механических свойств

связки. Распиливание стекла в виде

кусков и пластин выполняют алмазными

отрезными кругами формы АОК по ГОСТ

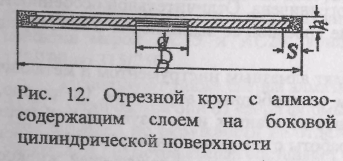

10110-78 (рис. 12). Круги представляют собой

диск из холоднокатаной стали марки 08кп

по ГОСТ

Используется

алмазный порошок марки А1 зерни

стостью от 400/315 до 630/500. Относительная

концентрация алмаза в алмазосодержащем

слое от 25 до 100%. Количество сегментов

зависит от диаметра круга и составляет

от 23 до 115 шт. Сегменты припаивают к

корпусу серебряным припоем марки

ПСр по ГОСТ 19738-74, или другим припоем,

исключающим графитизацию алмаза и

нарушение физико-механических свойств

связки. Распиливание стекла в виде

кусков и пластин выполняют алмазными

отрезными кругами формы АОК по ГОСТ

10110-78 (рис. 12). Круги представляют собой

диск из холоднокатаной стали марки 08кп

по ГОСТ

1050-74,

по периферии которого способом порошковой

металлургии закреплен алмазосодержащий

слой. Диаметр кругов от 50 до 500 мм. Толщина

от 0,15 до 2,4 мм. Профиль алмазосодержащего

слоя

прямоугольный

и трапецеидальный. Марки применяемых

алмазов А2, АС15, АС20 и АС50. Зернистость

от 50/40 до 630/500.

прямоугольный

и трапецеидальный. Марки применяемых

алмазов А2, АС15, АС20 и АС50. Зернистость

от 50/40 до 630/500.

Концентрация возрастает от 25 до 100% с увеличением зернисто-:ти порошка, которая находится в прямой зависимости от диаметра круга.

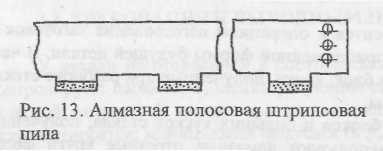

Для распиливания больших блоков стекла используют алмазные полосовые штрипсовые пилы формы АПШ по ОСТ 3-6007-85 (рис. 13).

Предусмотрены

2 типоразмера пил отличающихся длиной

(1150 и 1350) и числом элементов (9 и 14

соответственно). Каждый тип пилы имеет

3

размера алмазосодержащих элементов

отличающихся шириной (3,0; 3,5; 4,0 мм) и

толщиной (5,0; 6,0; 7,0 мм). Длина элементов

20 мм. Зернистость алмазного порошка от

400/315 до 630/500. Концентрация 50, 75 и 100%. Для

распиливания используют специализированные

станки разных моделей: 8805, АОС-200, СР-300

и др. Количество смазочно-охлаждающей

жидкости подаваемой в зону контакта

инструмента со стеклом составляет

30-40 л/мин.

размера алмазосодержащих элементов

отличающихся шириной (3,0; 3,5; 4,0 мм) и

толщиной (5,0; 6,0; 7,0 мм). Длина элементов

20 мм. Зернистость алмазного порошка от

400/315 до 630/500. Концентрация 50, 75 и 100%. Для

распиливания используют специализированные

станки разных моделей: 8805, АОС-200, СР-300

и др. Количество смазочно-охлаждающей

жидкости подаваемой в зону контакта

инструмента со стеклом составляет

30-40 л/мин.

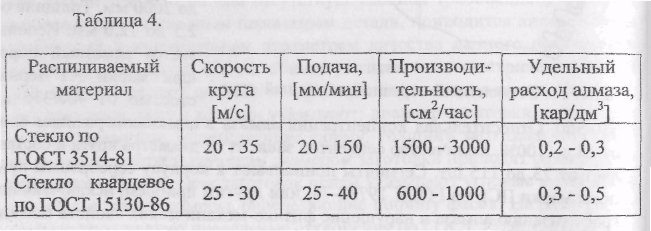

Данные для ориентировочного выбора режима распиливания стекла алмазными отрезными кругами АОК и АПДС приведены в таблице 4.

5.2. СВЕРЛЕНИЕ ОТВЕРСТИЙ

Номенклатура оптических деталей, в которых встречается необходимость сверления отверстий, ограничена. Отличительной особенностью операции является разнообразие способов ее выполнения и конструкция инструмента.

Отверстия в стекле сверлят алмазным инструментом и металлическим трубчатым инструментом со свободным абразивом. Операцию, в большинстве случаев, выполняют на станках используемых для сверления отверстий в металле. Для работы с алмазным инструментом их оснащают системой непрерывной подачи смазочно-охлаждающей жидкости (СОЖ) и устройством ее подвода под давлением во внутреннюю полость инструмента. Избыточное давление обеспечивает проникновение СОЖ в

зону контакта режущей кромки инструмента со стеклом и вынос оттуда продуктов износа.

Хрупкость стекла исключает применение принудительной подачи, поэтому ее осуществляют либо вручную, либо под действием груза. Во избежание образования выколок на поверхности выхода инструмента (алмазного, металлического) из изделия к этой поверхности должна быть приклеена стеклянная пластинка. Точность просверленных отверстий соответствует 11-13 квалитетам.

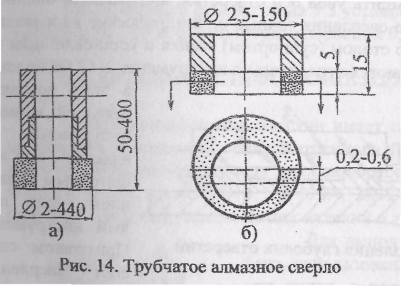

Алмазный инструмент имеет несколько разновидностей, отличающихся конструкцией алмазосодержащего слоя и способом его закрепления на корпусе. Типы и размеры инструмента регламентирует ОСТ 3-6007-85. Из числа наиболее часто используемых можно указать на сверла алмазные кольцевые с державкой формы АСК (рис. 14, а). Толщина алмазосодержащего слоя у сверл диаметром до 200 мм составляет 10 мм. У сверл большего диаметра - 5 мм. Ширина алмазосодержащего слоя от 1,0 до 2,0 мм. У некоторых сверл она достигает 3,0 - 5,0 и даже 10мм.

Сверла

алмазные кольцевые эксцентриковые

формы АСК (рис. 14, б). Отличаются тем, что

ось симметрии внутренней кромки смещена

по отношению к наружной кромке, которая

совпадает с осью вращения инструмента.

Эксцентриситет,

размер которого 0,2 - 0,6 мм, в зависимости

от диаметра сверла, уменьшает диаметр

высверливаемого керна на удвоенный

размер эксцентриситета. При этом

уменьшается трение внутренней стенки

инструмента о керн, обеспечивается

доступ СОЖ в рабочую зону, и облегчается

удаление продуктов износа. В инструменте

используют алмазные порошки марок АС

15 и АС20, концентрация 100%, зернистость

от 125/100 до 315/250.

Эксцентриситет,

размер которого 0,2 - 0,6 мм, в зависимости

от диаметра сверла, уменьшает диаметр

высверливаемого керна на удвоенный

размер эксцентриситета. При этом

уменьшается трение внутренней стенки

инструмента о керн, обеспечивается

доступ СОЖ в рабочую зону, и облегчается

удаление продуктов износа. В инструменте

используют алмазные порошки марок АС

15 и АС20, концентрация 100%, зернистость

от 125/100 до 315/250.

Используют также сверла алмазные кольцевые сегментные формы АСКС. Отличаются они от сверл формы АСК тем, что алмазосодержащий слой разделен по окружности на отдельные сегменты. Число их, в зависимости от диаметра сверла составляет от 2 до 6.

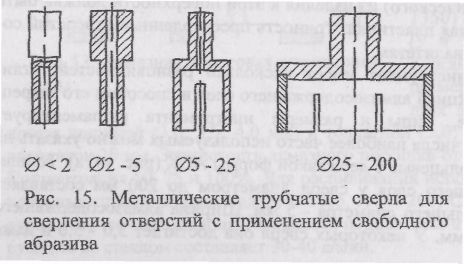

Металлический трубчатый инструмент для сверления отверстий

помощи свободного абразива изготавливают из стали или латуни.

Тип инструмента (рис. 15) определяется диаметром просверливаемого отверстия. Толщина стенок инструмента 0,5 - 1,0 мм. По цилиндрической образующей прорезаны пазы через 120 или 60°, в зависимости от диаметра инструмента, через которые в зону контакта рабочей кромки со стеклом подается суспензия абразива.

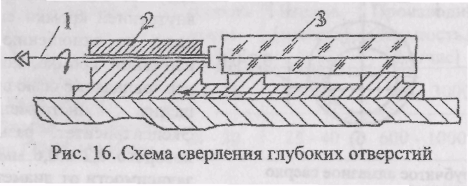

Отверстия

большой длины (500 мм и более) и малых

диаметров (до 5 мм) сверлят на

специализированных, или переоборудованных

для этой цели, металлообрабатывающих

станках, оснащен ных устройством, которое позволяет

уменьшить увод оси отверстия, вызываемый

биением инструмента. В процессе сверления

точные цилиндрические направляющие

2 (рис. 16) вместе со столом (суппортом)

станка и установленным на нем изделием

3 перемещаются относительно инструмента

1. СОЖ подают

ных устройством, которое позволяет

уменьшить увод оси отверстия, вызываемый

биением инструмента. В процессе сверления

точные цилиндрические направляющие

2 (рис. 16) вместе со столом (суппортом)

станка и установленным на нем изделием

3 перемещаются относительно инструмента

1. СОЖ подают

в зону

контакта режущей кромки инструмента с

изделием под избыточным давлением

через полый инструмент. При таком

спо собе сверления

собе сверления

увод оси отверстия от заданного направления не превышает 0,01 - 0,015 мм на длине 100 мм. Погрешность может быть уменьшена, если изделию, одновременно с продольным перемещением, сообщать вращение в сторону, противоположную вращению инструмента.

Отверстия малых диаметров (менее 1,0 мм), а также отверстия глухие и некруглой формы, образуют прошивкой на УЗ установках при помощи свободного абразива (карбид кремния, карбид бора). Зернистость назначают исходя из требований к шероховатости образующей отверстия. Концентрация суспензии 1:1... 1:2. В процессе прошивки отверстия между рабочей поверхностью инструмента и поверхностью изделия поддерживают зазор 0,05 - 0,1 мм. Отсутствие его вызывает затухание колебаний Я снижение интенсивности разрушения стекла.

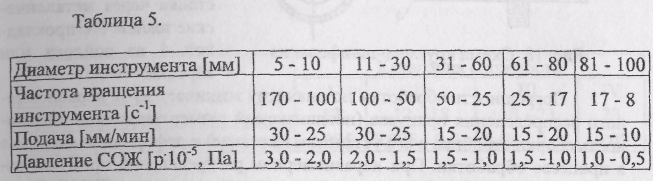

Режим сверления алмазным инструментом назначают в зависимости от его диаметра. Эти режимы приведены в таблице 5.

При сверлении отверстий с помощью свободного абразива линейную скорость металлического инструмента, в зависимости от его диаметра ограничивают диапазоном 1 - 3 м/с. Малые значения скорости опреде-1яются сложными условиями проникновения абразивной суспензии в зону контакта рабочей кромки инструмента со стеклом, вероятностью его нагрева и разрушения.

Установка инструмента на станке должна быть выполнена с минимальным радиальным биением (не более 0,05 - 0,1 мм).

При прошивке отверстий на УЗ установках частота колебаний инструмента 20 - 30 кГц, амплитуда колебаний 0,005 - 0,03 мм.

5.3. КРУГЛОЕ ШЛИФОВАНИЕ ПЛАСТИН

Круглое шлифование пластин имеет целью обработать заготовки по диаметру до размера, предусмотренного чертежом. Операцию выполняют на круглошлифовалышх металлообрабатывающих станках разных моделей, в том числе ЗВ-10, ЗВ-110А, ЗБ12 и др. Станки различаются размером устанавливаемых на них изделий и точностью обработки.

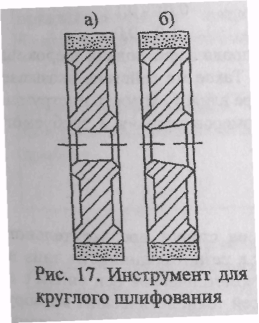

Для

выполнения этой операции могут 5ыть

использованы алмазные крути нескольких

типов, в частности круги форм АШ11, №П2

и АППК по ОСТ 3-6007-85. Диаметр кругов АПП1

(рис. "17, а) от 10 до 600 мм, ширина от 6 до

200 мм. Толщина алмазосодержащего слоя

от 2 до 5 мм. Круги диаметром от НО до

150 мм могут быть изготовлены методом

гальваностегии с толщиной алмазосодержащего

слоя от 0,2 до 0,3 мм. Круги формы АПП2

(рис. 17, б) отличаются от кругов АПП1

ограниченным диапазоном диаметров (40,

100, 110, 120 и 150 мм) и ко ническим посадочным отверстием (конус

Морзе по ГОСТ 9953-82). Заготовки обрабатывают

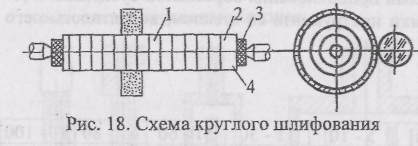

группой собранной в столбик 1 (рис. 18).

При диаметре заготовок

ническим посадочным отверстием (конус

Морзе по ГОСТ 9953-82). Заготовки обрабатывают

группой собранной в столбик 1 (рис. 18).

При диаметре заготовок

менее 20 мм их склеивают между собой, для исключения выколок на ребрах крайних заготовок к ним приклеивают вспомогательные пластинки 2. Заготовки диаметром более 20 мм не склеивают. Их собирают в столбик,

чередуя

с бумажными прокладками. Столбики •

устанавливают в центрах станка через

металлические шайбы 3 с прокладкой

4 из войлока или

картона.

картона.

Погрешность обработки по диаметру возникает из-за неравномерного распределения припуска (неодинаковый размер заготовок, погрешность сборки столбика и его установки на станке) и деформации столбика в процессе обработки. При неравномерном распределении припуска изменяются усилия шлифования, происходит отжим системы СПИД. Столбик копирует исходную форму заготовок с большим или меньшим приближением к геометрически правильному цилиндру. При недостаточной жесткости столбика он прогибается з процессе шлифования под действием радиальной составляющей силы резания и приобретает бочкообразную форму. Наибольший прогиб имеет место при положении инструмента на середине промежутка между центрами. Учитывая влияние жесткости столбика на точность обработки, отношение его длины к диаметру ограничивают величиной 10:1.

При выполнении данной операции придерживаются следующих режимов работы станка:

- линейная скорость инструмента [м/с] 20 - 30

- линейная скорость изделия [м/с] 0,5 - 115

- глубина резания [мм/дв.ход стола] 0,01 - 0,1

- продольная подача [м/мин] 1,0-0,0

С увеличением глубины резания и продольной подачи шероховатость шлифуемой поверхности возрастает. Такое же действие оказывает снижение скорости изделия. В меньшей мере влияет скорость инструмента. Модель станка выбирают с учетом размеров изделия и требуемого квалитета точности обработки по диаметру.