- •1. Обрабатывающие материалы

- •1.1. Шлифующие абразивы

- •1.2. Полирующие абразивы

- •5.4. Центрирование линз

- •5.5. Шлифование сферических и плоских поверхностей

- •551. Предварительное шлифование алмазными кольцевыми кругами

- •5.5.4. Тонкое шлифование свободным абразивом

- •5.6. Способы изготовления алмазосодержащего слоя

- •0 Отвода выделяющегося тепла. Его аккумулирование изделием и ии-

- •5.8. Фасетирование круглых пластин

- •12. Соединение деталей между собой

- •12.1. Соединение склеиванием

- •12.2. Соединение оптическим контактом

- •12.3. Соединение спеканием и сваркой

- •7.2. Материалы для соединения заготовок с приспособлением

- •13. Технология нетиповых оптических деталей

- •13.1. Технология шаровидных линз

- •13.2. Технология цилиндрических линз

- •13.4.3. Изготовление световодов

- •2.1.2. Шлифование свободным абразивом

- •2.1.1. Обработка алмазным инструментом

- •1.2. Полирующие абразивы

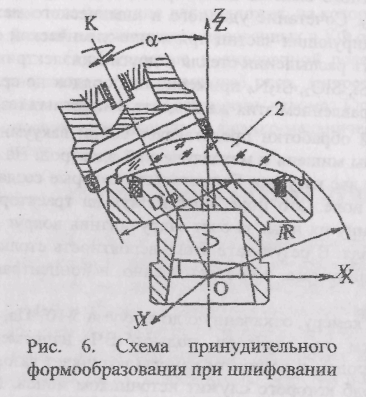

- •3.1, Принудительное формообразование

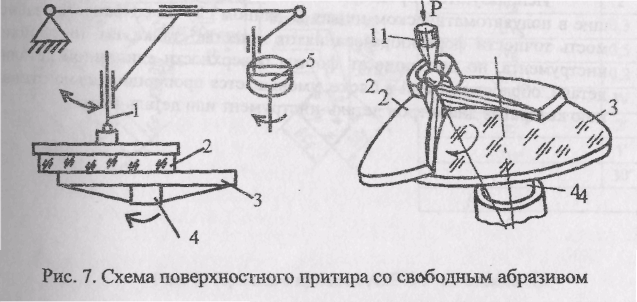

- •3.2. Поверхностный притир

3.1, Принудительное формообразование

В основе способа лежит геометрия пространственного пересечения двух тел - кольцевого алмазного инструмента 1 и изделия 2 (рис. 6).

Оба тела жестко связаны с осями их вращения, которые лежат в одной плоскости и пересекаются в точке О под некоторым углом а. При

вращении

этих тел и перемещении одного из них

вдоль оси OZ,

кромка инструмента вырезает в теле

изделия поверхность, все точки которой

лежат на окружности образованной

вращением инструмента относительно

оси ОК,

и

равноудалены от точки О. В то же время

все точки поверхности, вырезанной

алмазным инструментом, представляют

тело вращения относительно оси OZ

и также равноудалены от точки О. Данному

геометрическому свойству удовлетворяет

сфера: Х*+У2+22

=

Я2.

Радиус

сферического сегмента R

сферического сегмента R

![]()

где: Д - диаметр инструмента. Сохраняя положение кромки инструмента на оси OZ, и изменяя угол а, радиус R поверхности увеличивают или уменьшают. При а=0 радиус Л=оо.

Жесткая связь системы станок-приспособление - инструмент - деталь (СПИД), в которой замыкающим звеном является деталь, определяет зависимость точности формообразования от точности оборудования, что ограничивает область применения данного способа формообразования операцией предварительного шлифования сферических и плоских поверхностей. Выполняют эту операцию на предварительно настраиваемых станках, работающих в автоматическом или полуавтоматическом цикле. Статистические методы анализа процесса позволяют объективно оценить некоторые технико-экономические показатели оборудования, в частности:

абсолютную точность станка, под которой имеют в виду сте-еНь рассеяния производственных погрешностей, связанную с настройкой станка и его качеством;

нестабильность изготовления партии изделий, характеризуе-.jyjo переменным рассеянием производственных погрешностей или изменением доминирующего фактора;

соответствие между заданным допуском и точностью станка, критерием которого является величина, характеризующая отношение полного поля рассеяния оборудования и ошибок настроек к полю допуска на изготовление изделия.

38

3.2. Поверхностный притир

Этот способ формообразования основан на взаимном износе поверхностей двух тел - изделия и инструмента, которые контактируют друг с другом по площади сопоставимой с их размером.

При практической реализации схемы свободного поверхностного притира (рис. 7) нижнее звено 3, функцию которого может исполнять изделие или инструмент, жестко связано с осью 4 и вращается вместе с ней.

Верхнее звено 2 прижимается к нижнему собственной массой и силой нажатия поводка 1. Шаровой шарнир, посредством которого соединены между собой поводок и верхнее звено, позволяет последнему самоустанавливаться на поверхности нижнего звена. Под действием шатунно-кривошипного механизма 5 поводок, а вместе с ним и верхнее звено, совершает возвратно-колебательное движение по закону близкому к гармоническому. Вращающееся нижнее звено под действием сил сцепления увлекает в самопроизвольное вращение верхнее звено. Большое число одновременно работающих зерен абразива (шлифующего, полирующего) обеспечивает высокую равномерность микроструктуры обработаверхности. Способ поверхностного притира позволяет на несложном оборудовании получать предельно точные (ограничиваемые возможностями средств технологического контроля) тонкопшифованные и полированные поверхности сферической и плоской формы.

Так как продолжительность контакта, а, следовательно, и износ краевых и центральных зон притираемых поверхностей разные, их форма непрерывно изменяется. Заданный радиус сферы или величину отступления от плоскостности поверхность изделия имеет только в некоторый момент времени ее обработки. Отсутствие функциональной и количественной связи, устанавливающей закономерность изменения, определяет необходимость квалифицированного управления процессом формообразования. Для использования поверхностного притира в процессах, выполняемых в полуавтоматическом цикле, условия его реализации должны обеспечивать постоянство формы поверхности инструмента в течение длительного времени. Эту задачу решают разными путями. Так в процессе, предлагаемом фирмой LOH, поверхностный притир реализован по схеме принудительного формообразования и распространяется на операции тонкого шлифования и полирования.

Используются предварительно настраиваемые станки, работающие в полуавтоматическом цикле. В данном случае сохраняется зависимость точности формообразования от качества станка, его настройки и инструмента, но погрешность формы поверхности единичной детали и детали, обрабатываемой в блоке, уменьшается пропорционально отношению квадратов диаметров деталь-инструмент или деталь-блок. нной по

Кристаллы

6.2.4. Полирование кристаллов

Полирование кристаллов по аналогии со стеклом рассматривают как процесс, в основе которого лежит режущее воздействие закрепленных зерен полирующего абразива. Качество полированной поверхности зависит от вида и зернистости абразива, жидкой фазы суспензии, свойств материала, образующего рабочую поверхность полировальника.

При работе деталей в УФ области спектра рассеяние света неровностями полированной поверхности может быть снижено, если их размер будет меньше длины волны заданной области спектра. Для этого необходимо, чтобы роль жидкой фазы суспензии выполняла среда, которая позволяет уменьшить глубину врезания зерен в обрабатываемый материал за счет увеличения толщины несжимаемого слоя в зазоре между притираемыми поверхностями. Наличие в полирующем абразиве зерен, отклоняющихся от их среднего размера, приводит к образованию на обрабатываемой поверхности мягких кристаллов дефектов в виде царапин. Для их исключения, упругие свойства материала, образующего рабочую поверхность полировальника, должны обеспечивать возможность нивелирования уровня выступающей части работающих зерен под действием усилий меньших, по сравнению с теми, которые вызывают возникновение дефектов.

Полирование кристаллов отличается разнообразием применяемых абразивов, материалов, образующих рабочую поверхность полировальника, и жидкой фазы суспензии.

При полировании рубина материалом рабочей поверхности полировальника могут быть - олово, медь, кварцевое стекло. Абразивом служат алмазные пасты зернистостью от 5/3 до 1/0.

Полирование кварца выполняют с использованием тех же материалов, что и стекла. Ряд кристаллов - Сар2, ЗгТЮз, LiNbOs и др. полируют водными суспензиями микропорошков алмаза АСМ зернистостью

3/2 - 1/0.

Полирование мягких кристаллов (NaCl, KC1, KJ, CsJ и др.) разделяют на две стадии. Задача первой стадии - быстрое удаление нарушенного слоя и придание поверхности изделия формы, близкой к требуемой. В качестве абразива используют окись хрома, получаемую восстановлением бихромата калия серой (размер зерна 0,6 - 1,2 мкм). Цель второй стадии -уменьшение неровностей полированной поверхности, придание ей необходимой точности и чистоты. Здесь в качестве полирующего абразива применяют тонкодисперсную окись хрома, получаемую термическим разложением бихромата аммония (размер зерна 0,3 - 0,4 мкм). Материалом рабочей поверхности полировальника служит полировочная смола. В качестве жидкой фазы суспензии используют воду, глицерин и их смеси. Глицерин, обладая большей вязкостью по сравнению с водой, увеличива-

толщину несжимаемого слоя жидкости, что способствует повышению

лстоты полируемой поверхности. С этой же целью нивелируют уровень

работающих зерен, растирая суспензию, нанесенную на поверхность

„оляровальника.

При полировании мягких кристаллов поверхность полировальника де подрезают и не исправляют путем взаимного притира с изделием. Ее периодически корректируют стеклянным инструментом, точность формы поверхности которого соответствует точности готовой детали. При высоких требованиях к точности формообразования детали доводят в сепараторах. Форму и взаимное расположение поверхностей, во избежание их повреждения, контролируют интерференционным бесконтактным

способом.

Полирование водорастворимых кристаллов ведут досуха, после

чего водой не промывают, так как вследствие растворения поверхностного слоя могут быть вскрыты дефекты образовавшиеся в процессе шлифования. Обработку выполняют в резиновых перчатках или напальчниках, так как при касании пальцами полированных поверхностей они могут помутнеть. Заготовки хранят в эксикаторах с прокаленным и обезвоженным хлористым кальцием. По мере готовности отдельных поверхностей на них наносят слой защитного лака. Полированные поверхности готовых деталей подвергают полному комплексу защиты, который включает ряд последовательно выполняемых операций: вакуумную осушку для удаления адсорбированной влаги, прогрев в термостате с целью повышения предела прочности кристалла, защиту полированных поверхностей.

6.3, РАЗРУШЕНИЕ ПОЛИРОВАННОЙ ПОВЕРХНОСТИ ВОДОРАСТВОРИМЫХ КРИСТАЛЛОВ

Обработка таких кристаллов как NaCl, KC1, КВг трудоемка из-за их растворимости в воде, низкой поверхностной твердости и высокой хрупкости. Нестабильны и оптические параметры деталей во времени, так как в процессе эксплуатации, под воздействием окружающей среды, полированные поверхности разрушаются, снижается их светопропуска-

ние и световая прочность.

Внешняя поверхность детали соприкасается с газообразной или жидкой средой. Между ними существует переходная зона, которая состоит из молекул атмосферы воздуха и воды. Поверхность, пробывшая некоторое время в воздушной атмосфере, никогда не бывает свободной от адсорбированных молекул.

Адсорбция не ограничивается внешней поверхностью детали, а вследствие поверхностной подвижности молекул при наличии пористости или дефектов (микротрещин) распространяется внутрь. Равновесие адсорбционного слоя достигается в результате молекулярного обмена с

внешней средой и определяется условиями равенства скоростей адсорбции и десорбции. У одного и того же кристалла, но разной ориентации сорбционная способность неодинакова. Способности растворимого материала сколь угодно долго существовать во влажной атмосфере, не образуя других фаз - в виде раствора или кристаллогидрата присвоен термин "гигростойкость".

Гигростойкость щелочно-галлоидных кристаллов может быть повышена в результате дополнительной обработки, способствующей удалению нарушенного поверхностного слоя. Таковой может быть ионная обработка, химическое травление, высокотемпературный отжиг. Гигростойкость не зависит от Rz поверхности. На ее величину оказывает влияние лишь наличие микротрещин в поверхностном слое, которые являются каналами для адсорбции и диффузии воды, способствуя тем самым ее накоплению в количестве, достаточном для разрушения этого слоя.

Ориентация не влияет на характер процессов, протекающих на полированной поверхности щелочно-галлоидных кристаллов, но отражается на их интенсивности. По гигростойкости кристаллы, ориентированные в разных кристаллографических направлениях ранжированы следующим образом:

'(ПО) ^ '(111) < '(IOO)'

Т.е. максимальной гигростойкостью обладает плоскость (100), а минимальной — (110).

В этой же последовательности щелочно-галлоидные кристаллы ранжированы и по скорости растворения, а именно:

'(no) <'(»и) < чих» •

Т.е. наименьшая скорость растворения наблюдается по грани (100), которой соответствует наибольшая плотность разноименных ионов и наибольшая величина связи между ними. В плоскости (ПО) плотность размещения ионов меньше, чем по грани (100) поэтому скорость ее растворения наибольшая.

Значения гигростойкости разных кристаллов не связаны прямой зависимостью с их растворимостью, но зависят от условий хранения. Так, кристаллы NaCl, которые при влажности атмосферы 31% обладают более высокой гигростойкостью по сравнению с КВг и КС1, не выдерживают конкуренции с ними, если хранение осуществляется при относительной влажности 84%.

На динамику поверхностных преобразований влияет исходное состояние поверхности. При этом, чем в большей степени показатель преломления поверхностного слоя приближается к объемному, тем стабильнее ведет себя поверхность кристалла во влажной атмосфере. Механизм взаимодействия полированной поверхности с атмосферной влагой заключается в адсорбции водяных паров и их диффузии внутрь кристалла, при-

водящей к растворению и рекристаллизации поверхностного слоя. Такой характер взаимодействия можно объяснить наличием поверхностного слоя, нарушенного механической обработкой. При удалении этого слоя гигростойкость поверхности повышается. Повысить ее можно и за счет высокотемпературного отжига кристаллов. Термообработка помимо удаления адсорбированной воды, вызывает еще и перестройку поверхностного слоя, которая оказывает влияние на адсорбционную способность, а, следовательно, и на гигростойкость. При наличии на поверхности кристалла раствора соли термообработка, удаляя адсорбированную воду, должна приводить к повышению концентрации соли в слое раствора и кристаллизации ее излишков. Очевидно, так происходит "залечивание" микротрещин, образовавшихся в процессе полирования, что снижает свободную поверхностную энергию кристалла, уменьшает его адсорбционную способность и повышает гигростойкость.