- •Федеральное государственное бюджетное образовательное учреждение

- •Введение

- •Теоретические основы управления производственными системами

- •2. Характеристика производственной и организационной деятельности оао «казанькомпрессормаш»

- •Заключение

- •Список использованных источников

- •Приложения приложение а Бухгалтерская отчетность оао «Казанькомпрессормаш»

2. Характеристика производственной и организационной деятельности оао «казанькомпрессормаш»

Инновации в производственных системах предприятий машиностроительного сектора

В отечественных исследованиях по проблемам инновационной деятельности, как правило, рассматривают изолированно друг от друга вопросы специфики производственных систем, в которых инновационная деятельность является приоритетной, и создания инновационной инфраструктуры, обеспечивающей организационные условия для такой деятельности. Такое положение является препятствием в создании целостной методологии управления инновациями в производственных системах.

Особенности производственных систем, в которых ведётся инновационная деятельность, наиболее конструктивно рассмотрены в известных исследованиях [19, с.47] и ряде других работ, в которых анализируется внутреннее устройство таких производственных систем, особенности их развития, специфика ресурсов.

В настоящее время технология 3D печати и области её применения широко известны. Уже существует большое количество 3D принтеров, начиная от недорогих маленьких принтеров для печати в домашних условиях, и заканчивая мощными промышленными принтерами[2, с.470] .

Технология трёхмерной печати постоянно совершенствуется и на сегодняшний день находит применение во многих отраслях промышленности, таких как пищевая, автомобильная, авиакосмическая промышленность, в здравоохранении, строительстве и многих других.

По некоторым причинам оборудование для 3D печати пока что не запущено в массовое производство, но уже можно говорить о реальных перспективах использования 3D принтеров за пределами Земли[50, с.345].

3D технология печати позволяет в будущем исключить в производственной цепи многие операции обработки деталей. Например, в металлообработке раньше нужно было сначала отлить болванку, далее на других предприятиях болванку из стандартной отлитой фигуры резали на заготовки, далее другое предприятие из заготовок вытачивало конечный продукт. 3D технологии же позволяют исключить все эти звенья и операции из цели поставок и производить сразу конечный продукт, а так же не только снизить издержки конечного продукта, но и сделать продукт не массовым, а уникальным, выпускаемым на массовом производстве.

Или же другой пример, цепь поставок металла в автомобилестроении. Сначала литейный и металлопрокатные заводы изготавливают листовой металл. На автозавод металл поступает в рулонах, после чего он нарезается прессом, одновременно выштамповывая нужную форму деталей, далее эти заготовки свариваются одну деталь кузова, на следующей стадии эти детали кузова свариваются роботами воедино, образуя единый кузов и на последней стадии к кузову прикручиваются остальные детали (двери и т.п.).

Технологии 3D печати опять же позволяют исключить все эти операции и изготавливать цельный кузов методом печати, а технологии 4D печати позволят и исключить последнюю стадию, печатая такие конструкции, которые могут двигаться относительно друг друга[12, с.298].

Если к таким производственным операциям добавить, технологии не только 3D печати кузова, но и остальных элементов автомобиля, его обшивки,, пластиковых деталей и прочих деталей, то это снизит количество операций на производстве в десятки раз.

В такой производственной системе лишними становятся не только люди, но уже и роботы, выполняющие нынешние производственные операции.

Такие технологии уже протестированы в строительстве, когда вместо строительства здания его печатают на 3D установке. Однако в практике еще не было случаев, что бы здание печатали со всей его инфраструктурой (батареи, трубы и т.п.).

В настоящее время 3D технологии в вышеописанной производственной системе имеют два технологических ограничения.

Первое ограничение касается свойств материалов, которые были напечатаны на 3D принтере и выполнены естественным путем. Данное ограничение не является серьезным препятствием, так как технология совершенствуется большими тепами и в скором будущем будет преодолена.

Другая проблема связанна с печатью, комплексных изделий, то есть таких изделий, которые состоят из нескольких материалов, разных свойствам и способам печати. Например, электрический провод, имеет чаще всего медную основу и изоляцию, температура печати у этих двух компонентов разная, соответственно это необходимо учитывать. Так же провода для малых токов, имеют, не цельное жило, а множество мелких, для минимизации сопротивления, в данном случае необходима уже 4D печать, которая так же развивается в настоящее время.

В прошлом году американская космическая компания SpaceX отправила на Международную Космическую Станцию грузовой корабль Dragon capsule, на борту которого находился первый когда–либо созданный 3D принтер, способный работать в условиях невесомости.

Принтер, разработанный компанией Made In Space, был создан в сотрудничестве с Центром космических полётов NASA (Marshall Space Flight Center) и отправлен в космос в сентябре 2014[18, с.181].

Необходимость поддерживать постоянное транспортное сообщение с космической станцией делает освоение космоса дорогим и медленным. 3D принтеры позволят астронавтам производить то, что им нужно на месте. Астронавты МКС продемонстрировали это, сделав 3D копии 14 объектов, включая гаечный ключ, и отправили их на Землю для тестирования.

Made In Space разработала технологию 3D печати, которая способна функционировать в среде с микрогравитацией, схожей с той, что на МКС. Этот принтер использует в качестве расходного материала ABS (акрилонитрил–бутадиен–стирол) пластик и имеет относительно небольшую рабочую поверхность (5см x10см x5см) [50, с.345].

NASA также изучает возможности 3D печати для осуществления исследовательских миссий в будущем. В настоящее время оно занимается разработкой 3D принтеров, которые могли бы использовать песок с поверхности Марса для постройки «убежищ». На Земле агентство экспериментирует с материалами, имеющими похожие свойства.

Европейское управление космических исследований также изучает перспективы использования лунной пыли для 3D–печати целой базы. Уже существует возможность распечатывать строительные каменные блоки весом 1,5 тонны каждый[4, с.47].

3D–печать также используется для производства ракет, которые будут использоваться для транспортировки астронавтов. Новозеландская компания Rocket Lab в этом году обнародовала планы по сокращению средних расходов на запуск ракет до 95%. Это станет возможным благодаря 3D–печати всех основных элементов двигателя в течение нескольких дней, а не месяцев, как при традиционных методах производства. Учёные планируют использовать титановый сплав в качестве расходного материала[47, с.153].

В 2013 году на конференции TED директором «Лаборатории самосборки» (Self–Assembly Lab) Массачусетского технологического института Скайларом Тиббитсом была представлена 4D–печать.

«4D объекты» со временем меняют свою форму или самостоятельно собирают себя под воздействием различных условий. Другими словами, 4–ое измерение это время и/или условия окружающей среды.

Данная технология представляет особый интерес для нефтяной и газовой промышленности. Совместно с американской компанией GEOSyntec Тиббитс работает над созданием водопроводных труб, которые можно будет изготовить посредством 4D печати. Так как круг возможностей и сфер применения 3D печати постоянно растёт, реальным представляется и её применение в военной и строительной отраслях[45, с.625].

4D печать может быть использована в производстве бытовой техники, продуктов по уходу за ребенком, или даже одежды и обуви, которые, реагируя на изменения в окружающей среде, будут сами оптимизировать свою форму и функцию. Захватывающие возможности, но дальнейшее развитие всё ещё необходимо.

Скорость, с которой развивается 3D–печать, поражает. Но технология все еще слишком медленна для массового производства, плюс необходимо повышать точность для изготовления структурных компонентов. На данный момент эта технология по–прежнему остается узкоспециализированной.

Возможность предложить индивидуальный продукт, который производится на месте его потребления, безусловно, делает 3D–печать привлекательной как для поставщиков, так и для потребителей. Это растущий рынок, но предстоит еще много работы, в частности это касается скорости процесса печати, размера продукта, и, самое главное, разнообразия материалов для производства[44, с.365].

В ближайшем будущем, можно эффективно использовать 4D печать в космосе. Представьте себе, что усовершенствованная 3D печать использовала бы материалы, которые могли бы самостоятельно собираться, и какую пользу она может принести в освоении космоса[14, с.562].

После прибытия в пункт назначения, сырье от инопланетного мира может быть использовано для постройки убежищ, зданий и изготовления деталей по мере необходимости. Это также устраняет необходимость доставки тяжелых строительных материалов на другую планету.

Так перед 3D и 4D печатью открывается светлое будущее, как здесь, на Земле, так и в космосе[1, с.122].

Роботизация является частью комплексной автоматизации производства, ее основной составляющей. На практике этот процесс заключается в применении роботов и роботизированных систем на предприятиях в промышленном масштабе.

Автоматические линии можно оснастить промышленными роботами, наличие которых позитивно отобразится на функционировании всего комплекса оборудования. Также такие механизмы могут быть включены в гибкие автоматизированные производства.

Достоинство промышленных роботов в том, что для их перенастройки на изготовление других изделий не требуется особых затрат, что обеспечивает процессу выпуска продукции достаточную универсальность. Использование роботов возможно как изолированно, так и комплексно. Особенность промышленных роботов – гибкость перенастройки. Для выпуска новых изделий в большинстве случаев достаточно ввести другую программу. Такое свойство незаменимо для обрабатывающего производства, так как половина объема продукции делается средними или малыми партиями. Если промышленные линии не роботизированы, то на создание изделий, которые выпускаются небольшими объемами, будет тратиться лишь 5% от общего рабочего времени. Остальные 95% займет настройка станка, смена инструментов, загрузка и выгрузка деталей и т.д. Если для изготовления такой же партии использовать роботизированное производство, то соотношение времени будет значительно увеличено в сторону производительности. Другой положительный эффект от применения роботов – экономия сырья и материалов, но при условии, что промышленный процесс организован рационально[9, с.97].

Промышленный робот – это устройство, обладающие набором функций и возможностью действовать по нескольким программам. Основная его задача – перемещение и манипулирование деталями, инструментами и оснасткой для выполнения заданных целей путем запрограммированных движений.

На данный момент можно говорить о трех поколениях промышленной робототехники:

– программируемые роботы, относящиеся к первому поколению. Данные автоматы могли действовать только в рамках заданной программы;

– адаптивные роботы были вторым поколением в роботизации производства. Эти машины при помощи сенсоров могли анализировать информацию из окружающей среды и в зависимости от полученных данных менять свое поведение при выполнении операции;

– интеллектуальные роботы третьего поколения имеют «здравый смысл», они могут отличать объекты внешнего мира и действовать самостоятельно.

Также на несколько групп можно разделить промышленных роботов и по роду деятельности[12, с.298]:

– выполняющие операции, предусмотренные технологией изготовления, – сборка, сварка, окраска и т. д.;

– производящие транспортировочные и подъемные работы, подачу заготовок и складирование;

– выполняющие действия первых двух групп.

Промышленные роботизированные устройства применяются в производстве для следующих целей:

– выполняют главные операции технологического процесса изготовления продукции (сварку, сборку, нанесение покрытия и т. п.);

– обслуживают основное технологическое оборудование, например литейные машины или станки прессов. Также они выполняют прочие вспомогательные функции.

Промышленные роботы составляют основу РТК – роботизированных технологических комплексов. Роботизированные технологические комплексы бывают: манипуляционными, где главный исполнительный орган – захват или инструмент; мобильными, которые применяются в экстремальных условиях (под водой, в полевой обстановке, в космосе и т. д.) и бывают на гусеничном, колесном или шагающем ходу; информационно–управляющими, чья задача – следить за ходом технологических операций, анализировать данные из внешних источников и производить необходимую корректировку в протекании техпроцесса. Такие РТК могут не иметь движущихся или исполнительных устройств.

Роботизация производства предоставляет любому предприятию широкие возможности для развития и усовершенствования. Установка подобного оборудования позволяет в самые короткие сроки переориентировать действующие рабочие места под выполнение иных функций. При этом не имеет значения, какой тип операций производился ранее. Например, можно перестроить рабочее место с выполнения сварочных работ на сборку.

В целом, можно разделить на три категории те задачи, которые ставятся перед промышленными роботами[4, с.47]:

– манипуляции. Здесь функция робота – заменить человеческие руки, будь то перемещения материала, изделий и заготовок или же их погрузка и разгрузка. Перед такими механизмами не стоит задачи выполнить сложные действия, они раз за разом делают одну и ту же операцию, которая задана программой. Основная сфера применения роботов такого типа – упаковка, погрузка–выгрузка, перенос изделий между производственными участками;

– обработка. В данной сфере задействовано меньше автоматов, чем в предыдущей, но это не значит, что их применение неэффективно. Роботизация позволяет успешно решать многие задачи в области сварки, испытания, резания и контроля;

– сборка. Значительная доля работ в производстве приходится на сборочные операции. Многие из них слишком сложны для машины, поэтому на данном этапе большую часть манипуляций выполняют люди. Но простой и повторяющийся процесс вполне можно роботизировать, что и сделано большинством крупных производителей.

Обычно этот показатель в роботизированных производствах выше, так как механизм перемещается и позиционирует себя быстрее. Еще один фактор, увеличивающий производительность, – возможность работы автоматизированного цеха круглосуточно и без перерыва. Если оснащение механизмами проведено рационально, то производительность роботизированного производства может быть и на порядок выше, чем ручного.

Однако если номенклатура изделий велика, а технологический режим требует частых переналадок и много периферийного оборудования, то производительность при роботизации может быть и ниже, а процесс выпуска продукции оказаться сложным и неэффективным.

Замена человека роботом приведет к снижению затрат на специалистов. Этот фактор имеет ключевое значение для развитых стран, в которых дорогая рабочая сила. При роботизации производства для осуществления процессов требуется один оператор, который может контролировать несколько систем сразу.

Внедрение автоматических механизмов в технологический процесс – дело недешевое, поэтому организация ждет быстрой окупаемости. Если роботов использовать неправильно, ошибиться в комплектации и нерационально разместить роботизированные ячейки, то это приведет к повышению фактического времени на обработку или к увеличению трудоемкости, что не даст желаемой экономии.

Довольно часто роботизация производства требуется для достижения необходимого качества продукции. Промышленные роботы имеют очень высокую точность позиционирования – 0.1–0.05 мм, а повторяемость позволяет достигать необходимого уровня обработки изделия при минимизации производственного брака. Исключение человеческого фактора в технологическом процессе значительно снижает процент рабочих ошибок, а использование роботов приводит к постоянной повторяемости в течение всего промышленного цикла.

Роботизация вредных отраслей промышленности или производственных цехов с негативным влиянием на здоровье людей повышает эффективность данных сфер. А если участие человека в каком–либо процессе ограничено законодательно, то внедрение автоматов – единственный выход.

Роботы эффективно зарекомендовали себя в литейном производстве, сварочных и окрасочных процессах, зачистке сварных швов и т. п. Во время действия в цеху рабочая зона робота ограждается по периметру таким образом, чтобы исключить внутри нее появление человека. Безопасность функционирования автоматизированного производства основывается на применении защитных систем. Это правило является единым для роботизации промышленных процессов во всем мире.

При правильной компоновке роботизированной ячейки рабочая зона будет меньше, чем аналогичный показатель для ручного труда. В автоматизированном производстве применяют более эргономичные кондуктора, а сам робот занимает не много места, к тому же он может быть расположен в подвешенном состоянии.

Промышленные роботы сегодня оснащены асинхронными двигателями и качественными редукторами, что делает необходимость в обслуживании минимальной. Также сами автоматы выполнены из прочных и долговечных материалов, которые увеличивают износостойкость и сопротивление окружающей среде[9, с.97].

Например, роботы для медицинской и пищевой продукции изготовлены из нержавеющей стали, что позволяет им действовать в агрессивных средах и при большой разнице температур. Главным недостатком роботизации промышленных процессов является ее высокая стоимость.

Однако большие затраты быстро окупаются, если производство достаточно гибкое, а оборудование максимально загружено. Еще один негативный аспект – это неизбежное сокращение кадров, вызванное роботизацией предприятий. Автоматы приходят как раз на смену людям. Какими темпами будет развиваться роботизация и какие профессии пострадают раньше всех? Информация в докладе ВЭФ говорит о том, что к 2020 году из–за роботизации потеряют свои рабочие места около 7 млн человек по всему миру.

Очевидно, что роботы нуждаются в профессиональном обслуживании и управлении, однако число таких специалистов не превышает 2 млн. Таким образом, по прогнозам ВЭФ, к 2020 году за порогами компаний окажутся примерно 5 млн человек. Это количество безработных будет обусловлено исключительно роботизацией производства, а существуют и другие факторы, способствующие тому, что всё больше людей лишаются постоянного места занятости.

Наибольший процент роботизации отмечается в машиностроении. В литейном производстве роботов используют для обслуживания литьевого оборудования и в техпроцессах, связанных с литьем, сборка форм, заливка металла, обрубка литников и очистка отливок. Это позволяет повысить производительность и качество итоговой продукции, увеличить безопасность работ и снизить вред, получаемый человеком в этой сфере.

Роботизация применяется в термо– и химикотермической обработке. Причем для этих операций не нужны сложные автоматы, можно использовать относительно простые модели с позиционным управлением. Помимо прочего, внедрение роботов вместо человека в данных сферах положительно сказывается на здоровье последнего, так как условия работы связаны с высокими температурами и агрессивной средой.

Применение роботизации в сфере механической обработки оправданно в том случае, когда на одного робота приходится несколько станков, а сам автомат запрограммирован не только на установку детали, но и на ее снятие, транспортировку на следующий этап и т. д. В случае если к роботу одновременно приходят сигналы с двух станков, то предпочтение отдается тому, у которого больше рабочий цикл. При этом в обязанности автомата входит также проверка количества заготовок у станков, их сортировка по форме и габаритам, контроль полученных данных о размере отливки на соответствие нормативным параметрам, указанным в чертеже, и т. п. Чтобы робот смог успеть выполнить необходимые действия, он должен иметь собственную транспортную сеть.

Сварочные работы были первыми, которых коснулась роботизация, и до сих пор прогресс в данной области не останавливается. С 70–х годов основная сфера деятельности промышленных автоматов – точечная сварка. Роботизация сварочного производства позволила добиться высокого качества данного процесса, вне зависимости от того, в каком месте соединяются детали и какой профиль имеют. Автоматы выполняют и электродуговую сварку. Если робот имеет устройства, позволяющие принимать и анализировать зрительную и осязательную информацию, то такой механизм в состоянии выполнить сложный шов, который будет высокого качества на всем своем протяжении, так как поддерживается устойчивая дуга по мере продвижения. Большие перспективы намечаются в использовании роботов для лазерной сварки или раскроя материала.

Производственники проводят сокращение персонала и увеличение автоматизации, чтобы снизить свои затраты. По мнению Бостонской исследовательской компании, среднегодовые темпы роста рынка робототехники составят 10,4 % на протяжении ближайших 10 лет. Производство роботов для сварочных, разгрузочных, сборочных и погрузочных работ будет расти в среднем на 10,1 % в год.

Организационно – экономическая характеристика деятельности ОАО «Казанькомпрессормаш»

ОАО «Казанькомпрессормаш» (ОАО «Казанский завод компрессорного машиностроения» г. Казань, Россия) является ведущим в России и странах СНГ производителем компрессорного оборудования и полнокомплектных решений на базе компрессоров для различных отраслей промышленности[15, с.293].

Приоритетной целью деятельности «Казанькомпрессормаш» является изготовление надёжного и высокотехнологичного компрессорного оборудования, соответствующего высоким стандартам качества.

«Казанькомпрессормаш» имеет успешный опыт производства компрессорного оборудования для таких компаний, как ПАО «НК «Роснефть», ПАО «Газпром», ПАО «Газпром нефть», ПАО «ЛУКОЙЛ», ПАО «АНК «Башнефть», ПАО «Татнефть», ОАО «НГК «Славнефть», ПАО «СИБУР Холдинг», ОАО «Сургутнефтегаз», компании «Салым Петролеум Девелопмент Н. В.», ООО «Газпром энергохолдинг», Evraz Group S.A., ПАО «ГМК «Норильский Никель», АО «Объединенная судостроительная корпорация» и других компаний[9, с.97].

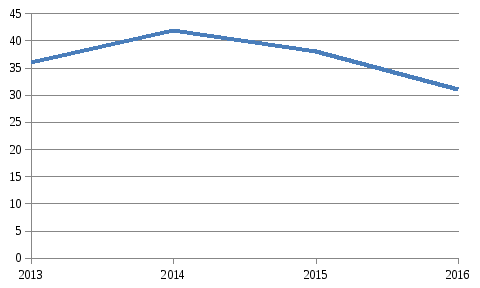

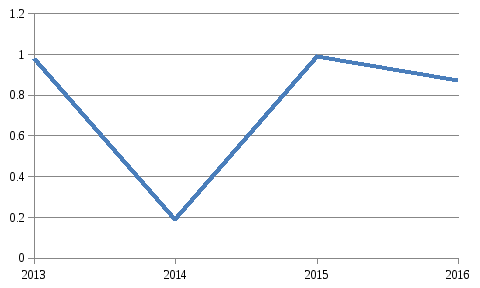

Рисунок 2.1 – Время исполнения заказа (дни) ОАО «Казанькомпрессормаш» [14, с.562]

«Казанькомпрессормаш» зарекомендовал себя как надежного поставщика и характеризуется:

– более 60–ти лет успешной работы на рынке компрессорного оборудования;

– широкой линейкой высокотехнологичных компрессоров для сжатия практически всех видов газов, в том числе токсичных, коррозионно–активных и взрывоопасных;

– комплексными решениями: газоперекачивающие агрегаты и компрессорные станции;

– значительным опытом поставок оборудования для различных отраслей промышленности: нефтегазовой отрасли, энергетики, горной промышленности, металлургии и других отраслей;

– научно–производственная интеграция с ведущим научно–исследовательским и проектным институтом АО «НИИтурбокомпрессор им. В.Б. Шнеппа»;

– пэкиджирование, поставка технологического и вспомогательного оборудования;

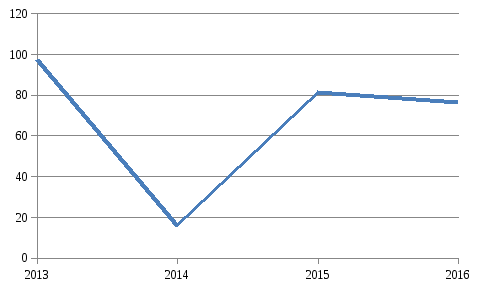

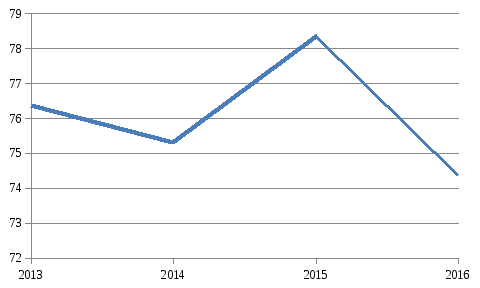

Рисунок 2.2 – Доля выпущенной продукции без брака ОАО «Казанькомпрессормаш» (проценты) [14, с.562]

На Московской нефтегазовой конференции предприятие «Казанькомпрессормаш» одержало победу в номинации «Насосно–компрессорное оборудование».

Казанькомпрессормаш признан лучшим российским производителем компрессорного оборудования для нефтегазоперерабатывающих предприятий на VII конференции «Модернизация производств для переработки нефти и газа» (Нефтегазопереработка–2017), состоявшейся в Москве.

Рейтинг 2017 года составлен по результатам опроса 27 нефтегазовых компаний, среди которых ПАО «Газпром», ПАО «Газпром нефть», ПАО «НК «Роснефть», ПАО «Татнефть», ОАО «ТАИФ–НК», ПАО «ЛУКОЙЛ», ОАО «Сургутнефтегаз» и другие. Более 30 российских производителей претендовали на звание лучшего производителя оборудования для нефтепереработывающих заводов в номинации «Насосно–компрессорное оборудование».

Таблица 2.1 – Основные финансовые результаты ОАО «Казанькомпрессормаш» (тыс. руб.) [18, с.181]

|

|

2012 нач./ кон |

2013 нач./ кон. |

2014 нач./ кон. |

2015 нач./ кон |

2016 нач./ кон. |

|

Выручка |

2801648 2157414 |

2688734 4146175 |

4146175 2775130 |

2775130 4077501 |

4077501 7226901 |

|

Себестоимость продаж |

2093464 1632788 |

2154232 3011121 |

3011121 2680465 |

2680465 3349270 |

3349270 6087656 |

|

Валовая прибыль (убыток) |

708184 524626 |

534502 1135054 |

1135054 94665 |

94665 728231 |

728231 1139245 |

|

Коммерческие расходы |

33454 38776 |

38776 42726 |

42726 39838 |

39838 63889 |

63889 111354 |

|

Управленческие расходы |

394111 387932 |

387932 494801 |

494801 381736 |

381736 385654 |

385654 493477 |

|

Прибыль (убыток) от продаж |

280619 97918 |

107794 597527 |

597527 –326909 |

–326909 278688 |

278688 534414 |

ОАО «Казанькомпрессормаш» имеет успешный опыт по поставке компрессоров и компрессорных установок для нефтеперерабатывающих и нефтехимических заводов ведущих российских нефтегазовых компаний. Высокотехнологическое компрессорное оборудование для сжатия углеводородных, водородсодержащих и других газов, в том числе токсичных и коррозионно–активных, составляют производственную программу предприятия. Казанькомпрессормаш использует компрессорное оборудование, которое проектируется и изготавливается по современным технологиям в соответствии с требованиями российских и международных (API) стандартов[21, с.325].

Рисунок 2.3 – Процент дефектов исправленных без снятия продукции с линии (проценты) ОАО «Казанькомпрессормаш» [12, с.298]

Согласно кодам ОКВЭД предприятие ОАО «Казанькомпрессормаш» осуществляет следующие виды деятельности:

– производство прочих насосов и компрессоров;

– деятельность ресторанов и кафе с полным ресторанным обслуживанием, кафетериев, ресторанов быстрого питания и самообслуживания;

– деятельность ресторанов и баров по обеспечению питанием в железнодорожных вагонах–ресторанах и на судах;

– деятельность предприятий общественного питания по прочим видам организации питания;

– выращивание зерновых культур;

– выращивание зернобобовых культур;

– разведение свиней;

– литье чугуна;

– производство теплообменных устройств, оборудования для кондиционирования воздуха промышленного холодильного и морозильного оборудования, производство оборудования для фильтрования и очистки газов.

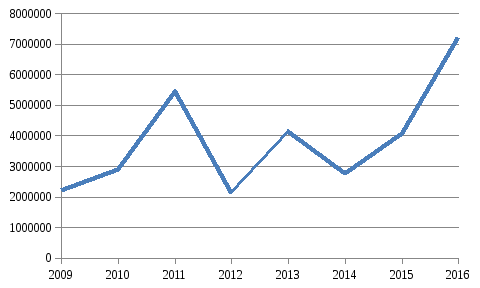

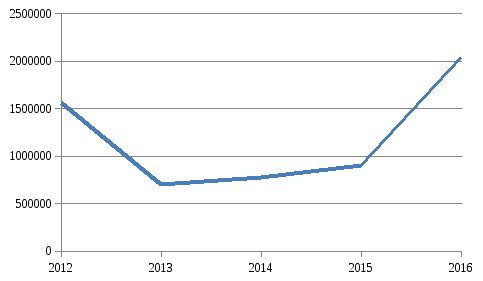

Рисунок 2.4 – Выручка ОАО «Казанькомпрессормаш» (тыс. руб.) [12, с.298]

Казанькомпрессормаш в 2016 году выпустил продукции на 7,2 млрд рублей. Новые компрессоры получили ТАНЕКО, Газпром добыча Оренбург, ЛУКОЙЛ–Пермнефтеоргсинтез и НОВАТЭК–Юрхаровнефтгаз. Предприятие поставило продукцию на комплекс глубокой переработки нефти ООО «ЛУКОЙЛ–Пермнефтеоргсинтез».

Рисунок 2.5 – Прибыль ОАО «Казанькомпрессормаш» (тыс. руб.)[21, с.325]

ОАО «Казанькомпрессормаш» (входит в состав Группы ГМС) – одно из ведущих в России и СНГ предприятий по производству компрессоров, в частности, для водорода, углеводородных и других технологических газов. За период с 2015 года в отношении ОАО «Казанькомпрессормаш» проведено 20 проверок (9 плановых, 11 внеплановых). По результатам проведённых проверок выявлено 49 нарушений. В 2018 году проверки не проводились.

Рисунок 2.6 – Капитализация ОАО «Казанькомпрессормаш» (тыс. руб.) [14, с.562]

В «НОВАТЭК–Юрхаровнефтгаз» введены в эксплуатацию два центробежных компрессорных агрегата казанского производства. «Казанькомпрессормаш» смонтировал и запустил головной образец сменной проточной части в составе компрессорной системы ДКС Юрхаровского нефтегазоконденсатного месторождения.

«ТАНЕКО» (нефтеперерабатывающий комплекс «Татнефти») получил компрессорную установку для сжатия жирного газа. Она введена в эксплуатацию на новой установке замедленного коксования (УЗК).

Пять полнокомплектных газоперекачивающих агрегатов направлены ООО «Газпром добыча Оренбург» для обустройства дополнительных скважин Восточного участка Оренбургского нефтегазоконденсатного месторождения.

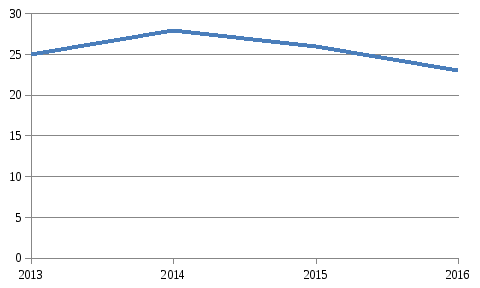

Рисунок 2.7 – Время производственного цикла (дни) ОАО «Казанькомпрессормаш» [26, с.47]

Продукцию, выпускаемую ОАО «Казанькомпрессормаш» можно классифицировать по следующим отраслям по отраслям:

– газовая промышленность;

– нефтяная промышленность;

– морские нефтегазодобывающие платформы и суда;

– химическая промышленность;

– энергетика;

– горнорудная промышленность;

– промышленные холодильные комплексы;

– общепромышленное применение.

Поставщики

кованных изделий из металла Поставщики

литья Поставщики

инструментов металлообработки Вспомогательные

поставщики

ОАО

«Казанькомпрессормаш»

Потребители

в металлург. Пром. Предприятия

нефтегазохимической пром. Потребители

энергетической пром. Потребители

холодильные комплексы

Посредники Посредники

Посредники

Посредники

Конечный

потребитель

Рисунок 2.8 – Цепь поставок ОАО «Казанькомпрессормаш» [15, с.293]

ОАО «Казанькомпрессормаш» совместно с научно–исследовательским и проектным центром АО «НИИтурбокомпрессор» осуществляет разработку, изготовление и поставку «под ключ» полнокомплектных газоперекачивающих агрегатов (ГПА) и компрессорных станций.

Назначение гпа и компрессорных станций:

– транспорт природного газа, подготовка и транспорт попутного нефтяного газа;

– сжатие попутного нефтяного газа в технологиях газопереработки;

– закачка газа в пласт;

– закачка газа в подземные хранилища;

– сжатие газов при газлифтной добыче нефти;

– утилизация попутного нефтяного газа;

– утилизация факельных газов.

Технические характеристики:

– производительность единичного ГПА: до 1 400 м3/мин

– (3 000 млн. нм3/год)

– давление: до 45 МПа (458,8 кгс/см2)

– мощность привода: до 32 МВт

Типовой состав работ в рамках реализации комплексного проекта:

– формирование проектной команды;

– подготовка плана–графика реализации проекта;

– разработка комплекта КД;

– разработка комплекта ПД;

– комплектация проекта;

– производство оборудования;

– испытания и контрольная сборка системы;

– поставка оборудования;

– монтаж оборудования (шеф–монтаж);

– пусконаладочные работы;

– приемо-сдаточные испытания;

– ввод в эксплуатацию;

– формирование отчетности по проекту.

Рисунок 2.9 – Варианты исполнения компрессорных ствнций ОАО «Казанькомпрессормаш» [12, с.298]

Преимущества комплексных решений ОАО «Казанькомпрессормаш»:

– разработка, производство и комплектация с учетом индивидуальных требований заказчика;

– исполнение в блок–контейнерах и легкосборных зданиях с блочной комплектацией всех систем;

– каждый компрессорный агрегат проходит испытания в заводских условиях, что обеспечивает минимальные издержки при монтаже;

– полнокомплектная поставка технологического и вспомогательного оборудования компрессорных станций;

– ответственность единого поставщика за все этапы проекта и достижение заданных параметров работы систем.

В целях обеспечения оперативного обслуживания заказчиков Западно–Сибирского региона сформированы дополнительные подразделения по техническому обслуживанию компрессорного оборудования на базе структурных предприятий. Группы ГМС в г. Тюмень (ОАО «ГМС Нефтемаш» и ОАО ИПФ «Сибнефтеавтоматика») и г. Нижневартовск (ЗАО «Нижневартовскремсервис»).

Сервисные центры оснащены современным технологическим оборудованием, испытательными стендами, лабораториями неразрушающего контроля. Имеются все необходимые комплекты технической документации.

Рисунок 2.10 – Доля комплектующих поставленных на производство вовремя ОАО «Казанькомпрессормаш» (проценты) [24, с.84]

Сотрудничество с ведущим научно–техническим предприятием в области компрессоростроения ЗАО «НИИтурбокомпрессор им. В.Б. Шнеппа» обеспечивает высокий уровень технической поддержки заказчика.

Область применения продукции ОАО «Казанькомпрессормаш»:

– компрессоры и насосы при нефтегазодобыче, разведке для дегазации глинистых растворов, технологии бурения скважин;

– компрессоры на предприятиях по транспортировке (перекачке) нефти, газа, продуктов и промавтоматике для питания сжатым воздухом автоматических систем и регуляторов;

– насосы в технологических процессах, протекающих с применением вакуума (отсос воздуха, газов, паров) или при избыточном давлении в промышленности: химической, нефтехимической, коксохимической, фармацевтической, парфюмерной, хлорной, мясомолочной, спирто –водочной, целлюлозно – бумажной, мебельной; при производстве минудобрений, химических удобрений, синтетических и искусственных волокон, моющих средств, музыкальных инструментов;

– компрессоры на судовых установках для отсасывания воздуха с парами азотной кислоты, а так же аммиака, для сбора жидкостей со свободных поверхностей;

– компрессоры в технологических линиях заводов: сахарных, дрожжевых, кожевенных, маслосырзаводов, заводов безалкогольных напитков, хлебозаводов, мукомольных предприятий, кирпичных, керамических, цементных, шиферных, металлургических заводов и обогатительных фабрик;

– компрессоры на ж.д. и морском транспорте для заполнения баллонов пускового воздуха дизелей, для осушки трубопроводов при постановке судов на консервацию;

– в строительстве и производстве стройматериалов: для покрасочных работ, испытания трубопроводов, для питания отбойных молотков, пневмоинструмента, вакуумной сушки бетонных полов и древесины;

– медицине: в барокамерах для лечения сосудистых систем конечностей, операций на сердце, для сушки и стерилизации материалов, в прачечных крупных больниц для барбатирования моющего раствора, для уборки грязи в грязелечебницах;

– коммунальном хозяйстве в системах водоочистных сооружений, для уборки помещений в крупных гостиничных комплексах;

– для цементовозов, муковозов, др. вакуумных машин;

– на автотранспортных предприятиях в качестве гаражных компрессоров;

– сельском хозяйстве для дойки КРС, сбора плодов;

– для аэрации воды в плавательных бассейнах крупных спорткомплексов;

– при обваловке мяса на мясокомбинатах.

Рисунок 2.11 – Коэффициент надежности оборудования ОАО «Казанькомпрессормаш» (коэффициент) [19, с.47]

Предприятие ОАО «Казанькомпрессормаш» – является производителем компрессоров, насосов таких как: водокольцевых, поршневых воздушных, роторно–пластинчатых компрессоров, бензиновых и водокольцевых, вакуумных насосов. Продукция может комплектоваться электрооборудованием в сейсмостойком, взрывозащищенном и морском исполнениях. Компрессорное, насосное оборудование предприятия сертифицировано и имеет разрешение технологической службы Российской Федерации на применение в ядовитых, взрыво– и пожароопасных средах.

С учетом индивидуальных пожеланий, ОАО «Казанькомпрессормаш» поможет быстро сформировать и выполнить заказ. По каждому заказу на компрессорное, насосное оборудование у ОАО «Казанькомпрессормаш» действует гибкая система скидок. Отгрузка продукции производится как различными автотранспортными компаниями, так и железной дорогой в любые регионы России и СНГ.

Логистическая характеристика деятельности и оценка эффективности производственной системы ОАО «Казанькомпрессормаш»

Логистическая система ОАО «Казанькомпрессормаш» является гибкой и приспособленной к внешним вызовам, а так же направлена на минимизацию логистических издержек и повышению логистического сервиса.

Сегодня «Казанькомпрессормаш» – один из крупнейших в России производителей винтовых и центробежных компрессорных установок, поставщик полнокомплектных решений на базе компрессорного оборудования для нефтегазовой отрасли, энергетики, металлургии и других отраслей промышленности.Завод награжден Орденом Трудового Красного Знамени за освоение производства высокопроизводительного оборудования и досрочное выполнение семилетнего плана (1966 г.).

Рисунок 2.12 – Средняя продолжительность ремонта производственных фондов ОАО «Казанькомпрессормаш» (дни) [18, с.181]

С 2012 г. ОАО «Казанькомпрессормаш» входит в структуру крупного многопрофильного холдинга АО «Группа ГМС».

ОАО «Казанькомпрессормаш» является активным участником программы по импортозамещению.

Реализуемая «Казанькомпрессормаш» программа в области производства импортозамещающей продукции позволяет обеспечить ключевые потребности предприятий нефтегазовой отрасли и энергетики в высокотехнологичном компрессорном оборудовании:

– модульные компрессорные установки серии «МКУ ТАКАТ» на базе винтовых компрессоров;

– центробежные компрессоры (включая коррозионностойкое исполнение) для комплектации газоперекачивающих агрегатов взамен импортных аналогов;

– сменные проточные части для эксплуатируемых газотранспортными предприятиями импортных компрессоров;

– холодильные компрессорные агрегаты;

– «сухие» газодинамические уплотнения.

Оборудование производится в соответствие с требованиями российских и международных стандартов (включая стандарт API). Система менеджмента качества «Казанькомпрессормаш» сертифицирована на соответствие требованиям ISO 9001:2008, ISO 14001:2004, OHSAS 18001:2007 и СТО Газпром 9001–2012.

Примеры реализованных и выполняемых проектов в сфере импортозамещения:

– Ямбургское нефтегазоконденсатное месторождение (Газпром добыча Ямбург);

– модульная компрессорная установка МКУ ТАКАТ 78.2–7 М3 ХЛ1 (1 ед.);

– поставка на объект: 2017 г. (текущий проект);

– Новопортовское нефтегазоконденсатное месторождение (Газпром нефть);

– компрессорные установки ТАКАТ 132.08 М4а ХЛ1 (3 ед.);

– Оренбургское НГКМ (Газпромнефть–Оренбург);

– Юрхаровское нефтегазоконденсатное месторождении (НОВАТЭК–ЮРХАРОВНЕФТЕГАЗ) сменная проточная часть СПЧ–25/105–3,0 УХЛ3.1 в составе компрессорной системы ДКС (проект модернизации СПЧ импортного производства);

– Юго–Западная ТЭЦ, компрессорные установки на базе центробежных турбокомпрессоров мультипликаторного типа ГЦМ3–107/7–31 (2 ед.).

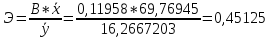

Таблица 2.2 – Оборотные активы в логистической системе ОАО «Казанькомпрессормаш» (тыс. руб.) [18, с.181]

|

|

2012 нач./ кон |

2013 нач./ кон. |

2014 нач./ кон. |

2015 нач./ кон |

2016 нач./ кон. |

|

Запасы |

1789057 1568489 |

974267 701518 |

701518 778494 |

778494 902320 |

902320 2038967 |

|

Налог на добавленную стоимость по приобретенным ценностям |

5966 15094 |

15094 700 |

700 2251 |

2251 13340 |

13340 2437 |

|

Дебиторская задолженность |

287000 372736 |

372736 517699 |

517699 918744 |

918744 2290780 |

2290780 2299458 |

|

Денежные средства и денежные эквиваленты |

3637 4693 |

4693 34064 |

34064 191589 |

191589 410383 |

410383 131595 |

|

Прочие оборотные активы |

161226 101075 |

101075 58554 |

58554 2900 |

2900 1296 |

1296 20791 |

|

Итого оборотных активов |

2412030 2134332 |

1540110 1312535 |

1312535 1893978 |

1893978 3618119 |

3618119 4493248 |

ОАО «Казанькомпрессормаш» оказывает полный спектр услуг в области гарантийного и послегарантийного технического обслуживания компрессоров, компрессорных установок, газоперекачивающих агрегатов и полнокомплектных компрессорных станций любого уровня сложности.

Преимущества сервисных решений:

– снижение эксплуатационных расходов;

– минимизация времени простоя и увеличение межремонтного интервала;

– признанные компетенции производителя эффективного и надёжного оборудования;

– разработка решений в сотрудничестве с ведущим научно–исследовательским центром в области компрессоростроения НИИтурбокомпрессор им. В.Б. Шнеппа»;

– значительный опыт поддержки и обслуживания компрессоров для широкого спектра отраслей промышленности.

Рисунок 2.13 – Производительность труда(проценты) ОАО «Казанькомпрессормаш» [15, с.293]

Техническое обслуживание выполняется специалистами сервисной службы «Казанькомпрессормаш» (г. Казань), обладающими высокой квалификацией и значительным опытом работы с компрессорным оборудованием как собственного производства, так и других российских и зарубежных марок.

Организация ОАО «Казанькомпрессормаш» являлась поставщиком в 20 государственных контрактах на сумму 1 299 844 458,60.

Рисунок 2.14 – Основные потребители ОАО «Казанькомпрессормаш» [24, с.84]

В 2016 году «Казанькомпрессормаш» реализовывал проекты с компаниями «РОСПАН ИНТЕРНЕШНЛ», «КМПО» (совместный проект для газовых компаний «Арктика» и «Нортгаз»), «ОДК–Газовые турбины», Газпром нефть» и «Газпром», «СИБУР Холдинг» и ООО «Иркутская нефтяная компания».

Предприятие ОАО «Казанькомпрессормаш» запустило вертикальный фрезерный обрабатывающий центр AWEA с числовым программным управлением, два высокопроизводительных станка гидроабразивной резки.

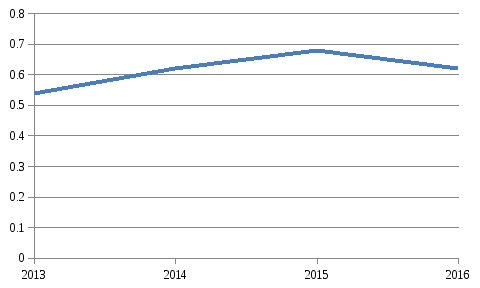

Таблица 2.3 – Основные показатели эффективности производства ОАО «Казанькомпрессормаш» [30, с.21]

|

Показатель |

2013 |

2014 |

2015 |

2016 |

|

Производительность труда(проценты) |

76,36 |

75,32 |

78,36 |

74,366 |

|

Трудоемкость (коэффициент) |

0,54 |

0,62 |

0,68 |

0,62 |

|

Материалоотдача (коэффициент) |

1,95 |

2,123 |

2,456 |

2,321 |

|

Материалоемкость (коэффициент) |

0,421 |

0,412 |

0,448 |

0,431 |

|

Рентабельность производства (проценты) |

6,356 |

7,256 |

8,365 |

7,518 |

Также «Казанькомпрессормаш» совместно с ЗАО «НИИ турбокомпрессор им. В.Б.Шнеппа» получил сертификат «Газпрома» в области проектирования, производства, поставки, монтажа и обслуживания компрессоров, холодильных установок и турбодентандерных агрегатов.

Краткое описание технических и производственных мощностей, испытательных стендов:

– общая площадь производственной территории: 400 000 м2;

– современный парк производственного оборудования, включая станки и обрабатывающие центры с ЧПУ производства Германии, Великобритании, Италии и Канады;

– литейный цех, оборудованный индукционными печами промышленной частоты мощностью 1 000 тонн литья в год, и котельно–сварочный цех, оснащенный новейшим сварочным оборудованием с использованием передовых технологий;

– крупнейший в Европе испытательный комплекс на 35 стендов с возможностью проведения испытаний установок в сборе, что обеспечивает 100% контроль технических характеристик компрессоров во время испытаний и их подтверждение непосредственно на месте эксплуатации.

Краткое описание научно–технических, проектно–конструкторских, технологических подразделений компании.

Научно–производственная интеграция с ведущим научно–исследовательским и проектным институтом ЗАО «НИИтурбокомпрессор им. В.Б. Шнеппа», также входящим в холдинг АО «Группа ГМС».

Филиалы и представительства компании

Список официальных дилеров «Казанькомпрессормаш»:

– АО «ГИДРОМАШСЕРВИС», г. Москва;

– ООО «Первая Сервисно–Техническая Компания», г. Москва;

– АО «Горные машины», г. Москва;

– АО «Эталон Комплекс», МО, г. Мытищи;

– ООО «УГМК Рудгормаш–Воронеж», г. Воронеж;

– ООО «Энергомаш–ККЗ», г. Казань;

– ООО «РегионПромСервис», г. Казань;

– ООО «Технология», г. Оренбург;

– ООО «РГМ–Урал», г. Миасс, Челябинская обл;

– ЗАО «Нижневартовскремсервис», г. Нижневартовск;

– АО «Торговый Дом «Лкз»», г. Иркутск;

– ООО «ТехМаш», г. Иркутск;

– ООО «Техресурс СВ», Украина, г. Донецк.

Рисунок 2.15 – Рентабельность ОАО «Казанькомпрессормаш» (проценты) [18, с.181]

Производственные (технологические) возможности, которые компания готова предложить партнерам:

– центробежные компрессорные установки производительностью до 1400 м3/мин и давлением до 45 Мпа;

– центробежные установки на базе многовальных мультипликаторных компрессоров производительностью до 1200 м3/мин и давлением до 5 Мпа;

– винтовые маслозаполненные компрессорные установки производительностью до 110 м3/мин и давлением до 5 Мпа;

– винтовые компрессорные установки «сухого» сжатия производительностью до 250 м3/мин и давлением до 2 Мпа;

– поршневые компрессоры производительностью до 250 м3/мин и давлением до 40 Мпа;

– Холодильные агрегаты на базе винтовых или центробежных компрессоров холодопроизводительностью до 11 000 кВт;

– холодильные агрегаты на базе винтовых компрессоров холодопроизводительностью до 1600 кВт;

– газоперекачивающие агрегаты, блоки нагнетателей и сменные проточные части к ним;

– полнокомплектные газоперекачивающие станции.

В настоящее время ОАО «Казанькомпрессормаш» состоит из двух заводов – центробежных и винтовых компрессоров, и двух компрессоров – литейно–заготовительного и испытательного. Основой производственного потенциала ОАО «Казанькомпрессормаш» являются его заводы и комплексы.

Завод центробежных компрессоров (ЗЦБК) состоит из 4 цехов (механических № 4 и № 18; механосборочного № 32; сборочного № 8), двух участков (автоматики № 9 и запасных частей № 17) и производственно–технической лаборатории балансировки[26, с.47].

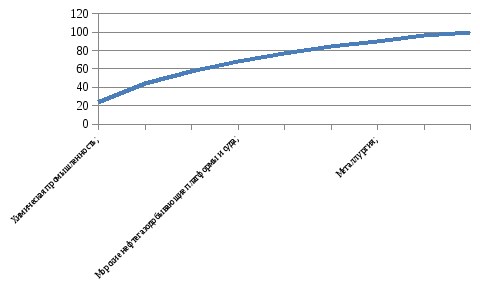

Таблица 2.4 – ABC анализ выпускаемой продукции по предназначению ОАО «Казанькомпрессормаш»[26, с.47]

|

Выпускаемая продукция по предназначению |

объем продаж в млн |

доля |

нарастающий итог |

группа |

|

Химическая промышленность; |

1656 |

22,91 |

22,91 |

A |

|

Нефтяная промышленность; |

1512 |

20,92 |

43,83 |

A |

|

Газовая промышленность; |

963 |

13,32 |

57,16 |

A |

|

Морские нефтегазодобывающие платформы и суда; |

792 |

10,95 |

68,11 |

A |

|

Энергетика; |

648 |

8,96 |

77,08 |

A |

|

Горнорудная промышленность; |

504 |

6,97 |

84,05 |

B |

|

Металлургия; |

432 |

5,97 |

90,03 |

B |

|

Промышленные холодильные комплексы; |

432 |

5,97 |

96,01 |

C |

|

Общепромышленное применение. |

288 |

3,98 |

100 |

C |

|

сумма |

7227 |

100 |

|

|

В состав завода винтовых компрессоров (ЗВК) входят 3 цеха: № 1 – механический, № 7 – сборочный и № 13 – цех метизов и товаров народного потребления[19, с.47].

Рисунок 2.16 – Нарастающий итог по ABC анализу (проценты)[24, с.84]

При заводах организованы ремонтная, энергетическая, планово–экономическая и диспетчерская службы.

Литейно–заготовительный комплекс (ЛЗК) включает 5 подразделений: котельно–сварочное производство (цехи № 2 и № 16, участок изготовления крупногабаритных изделий); заготовительное производство (кузнечно–прессовый цех № 6 и заготовительный цех № 36); литейный комплекс (литейный цех № 14, участки смесеприготовительный, шихтовый, модельный, цветного и стального литья); термическое производство (участок № 35) и гальванический участок № 22.

В состав испытательного комплекса входят 11 испытательных боксов, где смонтированы испытательные стенды, 2 аппаратных отделения, хранилище модельных газов и холодильных агентов, компрессорная станция, система оборотного водоснабжения, электрическая подстанция на 6000 В, частотный регулируемый электропривод, бокс для виброакустических испытаний[15, с.293].

Рисунок 2.17 – Трудоемкость выпускаемой продукции ОАО «Казанькомпрессормаш» (коэффициент) [30, с.21]

ОАО «Казанькомпрессормаш» одним из первых в РТ начал реализацию проекта по внедрению основных инструментов философии «Бережливого производства».

На церемонии присутствовали генеральный директор ОАО «Казанькомпрессормаш» Ибрагим Хисамеев, руководители подразделений и работники предприятия.

Таблица 2.5 – Показатели KPI системы производства ОАО «Казанькомпрессормаш» [44, с.365]

|

Показатель |

2013 |

2014 |

2015 |

2016 |

|

Время исполнения заказа Казанькопрессормаш (дни) |

36 |

42 |

38 |

31 |

|

Доля выпущенной продукции без брака(проценты) |

97,29 |

15,87 |

81,33 |

76,52 |

|

Процент дефектов исправленных без снятия продукции с линии (проценты) |

54% |

56% |

53% |

55% |

|

Время производственного цикла (дни) |

25 |

28 |

26 |

23 |

|

Доля комплектующих поставленных на производство вовремя |

82% |

80% |

91% |

83% |

|

Коэффициент надежности оборудования |

0,98 |

0,189 |

0,99 |

0,87 |

|

Средняя продолжительность ремонта производственных фондов(дни) |

5,91 |

25,1 |

14,4 |

14,23 |

|

Несчастные случаи на производстве |

1 |

2 |

3 |

2 |

В качестве пилотной площадки был выбран механический цех №4, который изготавливает широкую номенклатуру деталей – подшипники, шестерни, промвалы и различные мелкие детали для компрессорных установок.

Внедрение технологий «Бережливого производства» началось с теоретических занятий с руководящим составом и производственными рабочими цеха. Занятия проводили вместе с представителями Учебно–методологического центра КГТУ им.Туполева[8, с.47].

Затем была создана карта текущего состояния дел в цехе, разработана карта будущего состояния и меры по ее реализации. За два месяца в цехе внедрили систему 5S–сортировки, самоорганизация, систематическая уборка, стандартизация, совершенствование. Разработаны и внедрены карты потока создания ценности, начато внедрение системы «Точно вовремя», системы быстрой переналадки оборудования[21, с.10].

В настоящее время разрабатывается новая карта текущего состояния работ в цехе с последующим составлением карты будущего состояния, продолжаются работы по внедрению 5S на втором пролете цеха[30, с.21].

ОАО «Казанькомпрессормаш» является одной из четырех пилотных площадок по внедрению технологий «Бережливого производства» на предприятиях Татарстана. Такая же работа проводится на «КАМАЗе», «ЕлАЗе», КМПО[40, с.125].

Функционирует межведомственная рабочая группа, в которую вошли представители Министерства промышленности и торговли РТ, Минобрнауки РТ, Минтрудсоцзащиты РТ, Ассоциации предприятий и предпринимателей РТ, крупнейших предприятий и образовательных учреждений.

Министерством промышленности и торговли РТ при участии предприятий высокотехнологичных отраслей промышленности, объединений работодателей, ведущих научно–образовательных центров, профильных министерств и ведомств разработан проект Концепции Целевой программы «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011–2013 годы», сообщает пресс–служба Минпромторга РТ.

Рисунок 2.18 – Материалоотдача выпускаемой продукции ОАО «Казанькомпрессормаш» (коэффициент) [21, с.10]

Проект направлен на поэтапное повышение эффективности деятельности предприятий, в первую очередь наукоемкого машиностроения, за счет снижения издержек с одновременным освоением инновационного потенциала. При этом предполагается организация системы профессиональной подготовки, переподготовки и повышения квалификации широкой категории руководителей и специалистов на базе современных методов оптимизации бизнес–процессов[49, с.89].

На данном этапе ОАО «Казанькомпрессормаш» завершается внедрение системы полуфабрикатного учета затрат на производство. Задача по внедрению полуфабрикатного метода учета затрат в ОАО «Казанькомпрессормаш» была поставлена управляющей компанией в конце 2014 года. Было проведено расширенное совещание с участием представителей Управляющей компании «Группа ГМС» и руководства завода, по результатам которого были определены сроки реализации данного проекта и сроки разработки технического задания для его внедрения.

Рисунок 2.10 – Комплекс сервисных работ и услуг ОАО «Казанькомпрессормаш» [47, с.153]

Базой для реализации поставленных задач послужила система ERP, внедрение которой было начато в 2007 году. Позднее решения по внедрению полуфабрикатного метода учета весьма органично вписались в бизнес–модель, которая была заложена в программе[45, с.625].

Почти год велась работа по разработке «Методики учета затрат на производство и калькулирования себестоимости продукции (работ, услуг)», которая в настоящее время является своеобразной пошаговой инструкцией, где подробно описаны система сбора и формирования затрат по изготовлению готовой продукции определенной номенклатуры, порядок документального оформления и бухгалтерского учета хозяйственных операций, а также механизм формирования себестоимости продукции и услуг основного и вспомогательных производств, в целях определения рентабельности производственно–финансовой деятельности предприятия, как в целом, так и по видам деятельности[26, с.47].

Рисунок 2.19 – Запасы на балансе ОАО «Казанькомпрессормаш» (тыс. руб.) [45, с.625]

По результатам проведенной подготовительной работы, в которой так или иначе участвуют практически все подразделения завода, можно отметить, что текущая реализация проекта идет ускоренными темпами в соответствии с намеченными планами по результатам выполнения которых все подразделения завода будут работать в условиях полуфабрикатного метода учета.

Во внедряемой системе ОАО «Казанькомпрессормаш», полуфабрикат является изделием, которое подверглось первичной обработке, но нуждается в дальнейшей окончательной обработке, чтобы стать пригодным для потребления. Полуфабрикатный метод предполагает, что произведенные полуфабрикаты приходуются на специальный склад, а затем оттуда передаются другим структурным подразделениям для дальнейшего использования в процессе изготовления конечного изделия.

Преимуществом полуфабрикатного метода учета является наличие оперативной информации о себестоимости полуфабрикатов на выходе из каждого передела, т.е. по завершении каждого технологического процесса (она необходима для формирования цены реализации полуфабриката на сторону).

Кроме того, этот метод позволяет учитывать остатки незавершенного производства в местах его обработки, контролировать движение полуфабрикатов собственного производства, как в натуральном, так и стоимостном выражении, обеспечивая их сохранность.

Значительно упрощается анализ экономической эффективности деятельности того или иного структурного подразделения наряду с возможностью план–фактного контроля себестоимости производства по каждому цеху с выработкой корректирующих действий в режиме реального времени в случае превышения фактических затрат над предусмотренных планом значений[30, с.21].

Особенностью полуфабрикатного метода является значительная трудоемкость расчетов себестоимости на каждом промежуточном этапе с необходимостью тщательной идентификацией затрат и их группировкой. Кроме того, при использовании этого метода значительно возрастают обороты по счету основного производства, особенно при большом количестве стадий технологического процесса, так как себестоимость полуфабрикатов каждой последующей стадии в этом случае складывается из затрат этого этапа обработки и себестоимости полуфабрикатов, рассчитанной на предыдущем этапе.

Однако положительных моментов при реализации такой схемы учета для нашего производства на текущем этапе развития предприятия значительно больше, чем отрицательных, что и является основным побудительным мотивом для внедрения ПФМУ на заводе. В результате мы получим достаточно прозрачную схему формирования, калькулирования и списания материальных и трудовых затрат, возникает понимание, насколько эффективно отработал тот или иной цех, уложился ли он в определенный планом бюджет.

Рисунок 2.20 – Рентабельность производства ОАО «Казанькомпрессормаш» (проценты) [42, с.55]

Я считаю, что в результате реализации этого проекта будет получен очень мощный инструмент для формирования сбалансированных и выверенных управленческих решений.

ОАО «Казанькомпрессормаш» использует в производственной системе интеллектуальное видеонаблюдение производственных помещений. То есть такое видеонаблюдение, которое способно автоматически распознавать внештатные ситуации на производстве и сообщать о них диспетчеру.

В проекте применено оборудование : видеокамеры Hikvision DS–2CD2622F–IS, активное оборудование Cisco и гибридные сетевые видеорегистраторы TRASSIR QuattroStation. Система использует программное обеспечение TRASSIR OS.

МОДЕЛИРОВАНИЕ РЕКОМЕНДАЦИЙ ПО СОВЕРШЕНСТВОВАНИЮ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ОАО «КАЗАНЬКОМПРЕССОРМАШ»

Разработка экономико-математической модели производственной системы ОАО «Казанькомпрессормаш»

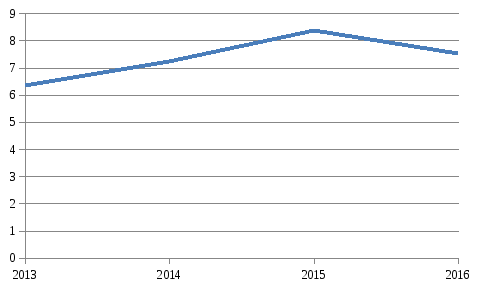

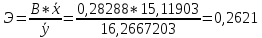

В данном разделе дипломной работы проведем регрессионный анализ зависимости: рентабельности ОАО «Казанькомпрессормаш» (Y) от коэффициента надежности оборудования (X1), средней продолжительности ремонта производственных фондов (X2), доли выпущенной продукции без брака (X3). Значения показателей ОАО «Казанькомпрессормаш» возьмем за период с 2009 по 2016 года, данные отражены в таблице 3.1 .

Таблица 3.1 – Данные регрессионного анализа ОАО «Казанькомпрессормаш»

|

год |

Рентабельность ОАО «Казанькомпрессормаш» (Y) |

Коэффициент надежности оборудования (X1) |

Средняя продолжительность ремонта производственных фондов (X2) |

Доля выпущенной продукции без брака (X3) |

|

2016 |

15,76 |

0,87 |

14,23 |

76,52 |

|

2015 |

17,85 |

0,99 |

14,14 |

81,33 |

|

2014 |

3,41 |

0,18 |

25,08 |

15,87 |

|

2013 |

27,37 |

0,98 |

5,91 |

97,29 |

|

2012 |

24,31 |

0,99 |

8,68 |

99,97 |

|

2011 |

16,93 |

0,94 |

15,86 |

73,72 |

|

2010 |

19,67 |

0,99 |

13,82 |

91,56 |

|

2009 |

4,799 |

0,26 |

23,19 |

21,85 |

|

среднее |

16,266 |

0,78 |

15,11 |

69,76 |

В результате регрессионного анализа были получены следующие данные, которые отражены в таблице 3.2 и 3.3. Показатель качества модели коэффициент R квадрат равен 0,994, так как этот показатель больше 0,75, значит, что уравнение регрессии является адекватными составлено правильно[49, с.89].

Таблица 3.2 – Коэффициенты модели регрессии

|

|

Коэффициенты |

Стандартная ошибка |

t–статистика |

|

Y–пересечение |

24,69 |

7,725 |

3,196 |

|

Переменная X 1 |

0,511 |

7,567 |

0,06760898 |

|

Переменная X 2 |

–0,917 |

0,282 |

–3,244 |

|

Переменная X 3 |

0,072 |

0,119 |

0,604 |

Данный показатель означает, что рентабельность ОАО «Казанькомпрессормаш» (Y) на 99,4% зависит от коэффициента надежности оборудования (X1), средней продолжительности ремонта производственных фондов (X2), доли выпущенной продукции без брака (X3). Остальные 0,6% факторов влияющих на зависимую переменную не учтены в данной модели.

Таблица 3.3 – Коэффициенты модели регрессии

|

|

P–Значение |

Нижние 95% |

Верхние 95% |

Нижние 95,0% |

Верхние 95,0% |

|

Y–пересечение |

0,033 |

3,247 |

46,145 |

3,247 |

46,145 |

|

Переменная X 1 |

0,003 |

–20,497 |

21,521 |

–20,497 |

21,521 |

|

Переменная X 2 |

0,031 |

–1,703 |

–0,123 |

–1,703 |

–0,132 |

|

Переменная X 3 |

0,007 |

–0,259 |

0,404 |

–0,259 |

0,404 |

Иными словами, что чем выше коэффициенты X1 и X3, тем больше рентабельность и чем меньше X2, тем больше рентабельность.

Таблица 3.4 – Регрессионная статистика

|

Регрессионная статистика | |

|

Множественный R |

0,994 |

|

R–квадрат |

0,989 |

|

Нормированный R–квадрат |

0,980 |

|

Стандартная ошибка |

1,165 |

|

Наблюдения |

8 |

Уравнение регрессии для данной задачи будет выглядеть следующим образом:

Y = 24,696330 + 0,511601343x1 – 0,91777x2 + 0,072339343x3

Регрессионное уравнение данного типа можно прочитать следующим образом: чем выше коэффициенты X1 и X3, тем больше рентабельность и чем меньше X2, тем больше рентабельность. Уравнение имеет линейную форму зависимости, прямую, сильную связь коэффициентов.

Таблица 3.5 – Дисперсионный анализ

|

|

df |

SS |

MS |

F |

Значимость F |

|

Регрессия |

3 |

494,394 |

164,798 |

121,301 |

0,0002 |

|

Остаток |

4 |

5,434 |

1,358 |

|

|

|

Итого |

7 |

499,829 |

|

|

|

Форма зависимости является линейной, связь прямая, сильная.

Значимость F составляет 0,00022084 и стремится к нулю, значит, что значение является адекватным, так как меньше чем 0,05[49, с.89].

Поскольку все показатели значимости коэффициентов уравнения регрессии меньше чем 0,05 это означает, что уравнение является статистически значимым[49, с.89].

Таблица 3.6 – Вывод остатка

|

Наблюдение |

Предсказанное Y |

Остатки |

Стандартные остатки |

|

1 |

17,6 |

–1,8 |

–2,1 |

|

2 |

18,1 |

–0,2 |

–0,2 |

|

3 |

2,9 |

0,4 |

0,5 |

|

4 |

26,8 |

0,5 |

0,6 |

|

5 |

24,4 |

–0,1 |

–0,1 |

|

6 |

15,9 |

0,9 |

1,1 |

|

7 |

19,1 |

0,5 |

0,6 |

|

8 |

5,1 |

–0,3 |

–0,3 |

Среднее значение остатков стремится к нулю, следовательно, оно тоже является адекватным.

Коэффициент эластичности 1:

Таблица 3.7 – Вывод вероятности

|

Персентиль |

Y |

|

6,25 |

3,4 |

|

18,75 |

4,7 |

|

31,25 |

15,7 |

|

43,75 |

16,9 |

|

56,25 |

17,8 |

|

68,75 |

19,6 |

|

81,25 |

24,3 |

|

93,75 |

27,3 |

|

6,25 |

3,4 |

Коэффициент эластичности 1 равен 0,362. Так при увеличении коэффициента надежности оборудования (X1) на 1% рентабельность ОАО «Казанькомпрессормаш» (Y)увеличится на 0,362%.

Коэффициент эластичности 2:

Коэффициент эластичности 2 равен 0,262. Так при увеличении средней продолжительности ремонта производственных фондов (X2) на 1% рентабельность ОАО «Казанькомпрессормаш» (Y) уменьшится на 0,262%.

Коэффициент эластичности 3:

Коэффициент эластичности 3 равен 0,451. Так при увеличении доли выпущенной продукции без брака (X3) на 1% рентабельность ОАО «Казанькомпрессормаш» (Y) увеличится на 0,451%.

Предлагаемые мероприятия по совершенствованию производственной деятельности ОАО «Казанькомпрессормаш»

Рассмотрев цепь поставок ОАО «Казанькомпрессормаш», а так же продиагностировав показатели KPI предприятия и построив корреляционно – регрессионную модель можно приди к выводам, что рентабельность производства на ОАО «Казанькомпрессормаш» прежде всего, зависит от коэффициентов эффективности использования оборудования.

С учетом того, что анализ показал долю таких затрат в ОАО «Казанькомпрессормаш» довольно большой, то это является стимулом для его оптимизации и отразится синергетическим эффектом на всех издержках предприятия ОАО «Казанькомпрессормаш».

Так же можно прийти к выводу, что на увеличение объёма выпускаемой продукции ОАО «Казанькомпрессормаш» влияет увеличение количества рабочих. Это означает, что для того чтобы повысить эффективность получаемой продукции необходимо повышать эффективность рабочих кадров, а так же используемого им оборудования.

Иными словами для повышения эффективности предприятия необходимо развивать производственную логистику. Так необходимо внедрить систему «точно в срок», а так же более глубоко внедрять инструменты бережливого производства.

Таблица 3.8 – Рекомендации по совершенствованию деятельности ОАО «Казанькомпрессормаш» по показателям модели регрессии

|

Показатель модели регрессии |

Рекомендуемые улучшения деятельности |

|

Коэффициент надежности оборудования (X1) |

Внедрение всеобщего ухода за оборудованием, внедрение новых станков с ЧПУ. |

|

Средняя продолжительность ремонта производственных фондов (X2) |

Регламентировать процесс ремонта оборудования, внедрить систему KPI по ремонту оборудования. |

|

Доля выпущенной продукции без брака (X3) |

Автоматизация планирования производственных планов и управления производством с помощью ERP системы, оптимизация производства с помощью не только более глубокого внедрения бережливого производства, но и его подтехнологий, которые входят в концепцию бережливого производства. |

Далее рассмотрим данные мероприятия более подробнее, исходя из тех проблем, с которыми сталкивается в своей работе ОАО «Казанькомпрессормаш».

Так бережливое производство позволит ОАО «Казанькомпрессормаш» устранить следующие потери на производстве. Транспортировка – транспортировку готовой продукции и незавершенного производства необходимо оптимизировать по времени и расстоянию. Каждое перемещение увеличивает риск повреждения, потери, задержки и пр. и что еще важнее – чем дольше продукт перемещается, тем больше накладные расходы. Транспортировка не прибавляет ценности продукту, и потребитель не готов за нее платить.

Для сокращения затрат ОАО «Казанькомпрессормаш» используются принципы бережливого производства, которые предполагают исключение действий, которые не способны добавить потребительской ценности. При оптимизации бизнеса все сотрудники должны быть четко ориентированы на потребителя. Такая система подхода может не только изменить ситуацию в лучшую сторону, но и установить совершенно новый уклад.

Использование принципов бережливого производства должно привести к предотвращению основных потерь. Их следует не только устранить, но и предупредить возможность появления в будущем. Основная задача менеджмента заключается в оптимизации производственного процесса.

Бережливое производство позволит ОАО «Казанькомпрессормаш» устранить следующие виды потерь:

– перепроизводством;

– временем ожидания;

– наличием лишних стадий обработки;

– изготовлением бракованной продукции;

– осуществлением ненужных передвижений;

– существованием лишних запасов;

– транспортировкой.

Основной проблемой считается перепроизводство. Один из наиболее простых путей увеличения получаемой прибыли заключается в наращивании производительности. При этом часто забывают, что количество изготавливаемой продукции определяется спросом. Рано или поздно выпускаемый товар скапливается в большом объеме на складе.

На ОАО «Казанькомпрессормаш» уже применяются инструменты бережливого производства, однако, не в полном объеме и недостаточно глубоко. Для повышения показателей KPI использования оборудования ОАО «Казанькомпрессормаш» необходимы, прежде всего, технологии:

1) канбан на ОАО «Казанькомпрессормаш» должен представлять собой систему организации и снабжения производственного процесса. С ее помощью можно передать продукт на следующую технологическую стадию точно в срок. При таком варианте существует равновесие между поставками и потребительским спросом.

2) кайдзен – специальная японская практика, которая делает акцент на постоянном совершенствовании технологических процессов. Улучшается не только производство, но управление. Модернизация затрагивает рабочих и руководящий состав, при этом не требуются большие материальные затраты.

3) пока-екэ – способ предотвращения ошибок на производстве ОАО «Казанькомпрессормаш». Метод подразумевает предохранение предметов пользования от неосторожных действий человека в процессе производства.

4) быстрая переналадка – метод, заключающийся в сокращении различных издержек и потерь на ОАО «Казанькомпрессормаш» при переоснащении оборудования. Изначально такая система нашла применение при оптимизации операций, касающихся замены штампов и последующей переналадки определенных приборов.

5) принципы бережливого производства 5S позволяют ОАО «Казанькомпрессормаш» максимально эффективно организовать рабочее пространство. Система предполагает четкое разделение вещей, их правильное хранение, стандартизацию, точное соблюдение установленных правил, поддержание чистоты. Концепция нацелена на уменьшение количества несчастных случаев, повышение качества выпускаемой продукции, формирование комфортного микроклимата, улучшение производительности труда и унификацию рабочих мест.

6) система всеобщего ухода за оборудованием ОАО «Казанькомпрессормаш» состоит из ряда методик, которые необходимы для постоянной готовности станка к осуществлению операций. Общая эффективность используемых механизмов рассчитывается с учетом степени готовности, уровня интенсивности и качества.

7) поток единичных изделий позволяет производить обработку материалов, услуг и счетов по мере их поступления. В отдельных случаях система может быть не очень выгодна или физически неосуществима.

Концепция в ОАО «Казанькомпрессормаш» должна быть направлена на организацию оптимального производственного процесса. В одной из известных книг излагается информация о том, как этого можно достичь. В расчет берется 5 принципов бережливого производства по этапам:

1) определение ценности изготавливаемого продукта.

2) установление потока формирования ценности производимого продукта.

3) обеспечение непрерывности процесса.

4) предоставление потребителю возможности вытягивания продукта.

5) стремление к совершенствованию.

К этому следует отнести достижение высокого качества и формирование долговременных отношений с конечными потребителями. Это достигается за счет деления рисков, денежных затрат и информационных источников.

Так же предприятие ОАО «Казанькомпрессормаш» выпускает продукцию, которая сильно зависит от материальных затрат, на это указывают показатели материалоемкости продукции, которые имеют довольно высокие значения. Исходя из этого предприятию требуется оптимизировать управление материальными ресурсами.

В данном процессе наиболее эффективный инструмент внедрение логистических ERP и MRP систем. Данные системы относятся к классу RP систем и помогают планировать и оптимизировать материальные ресурсы предприятия.

В современном понимании ERP система (Enterprise Resource Planning) представляет собой интегрированную информационную систему управления предприятием. Она обеспечивает автоматизацию планирования, учета, контроля и анализа всех бизнес процессов. В основе работы ERP системы лежит управление единым хранилищем данных, которое содержит всю необходимую корпоративную информацию: финансовую, производственную, кадровую, информацию по запасам и пр.

В первую очередь, как показал корреляционно – регрессионный анализ в повышении эффективности нуждается показатель KPI коэффициент использования оборудования.

В связи с этим, в данной работе предлагаю ОАО «Казанькомпрессормаш» внедрить станки с ЧПУ, которые требуют меньшую переналадку в ходе разных производственных операций в следствии их большей универсальности.

За последние годы процесс переоснащения производств новым оборудованием с ЧПУ приобретает все более возрастающую значимость. В ОАО «Казанькомпрессормаш» основная часть металлорежущего оборудования морально и физически устарела, пришла в крайнюю степень изношенности. Помимо проблем с оборудованием крайне трудно найти рабочих, особенно высокой квалификации, на универсальные станки. В такой ситуации перевооружение производства, переход на новое оборудование с ЧПУ для ОАО «Казанькомпрессормаш» становится возможностью сохранить производство и дать новый толчок для дальнейшего единственного развития.

Сейчас процесс перехода на новые технологии и освоения нового оборудования в той или иной степени уже затронул многие предприятия – от частных небольших предприятий до структурообразующих гигантов. Перевооружение дошло и до производств, где выпускают продукцию по давно отлаженному технологическому процессу. Конечно, переход на обработку деталей на станках с ЧПУ – прогрессивный шаг и дает ряд преимуществ для ОАО «Казанькомпрессормаш», таких как:

– повышение производительности труда;

уменьшение количества оборудования и как следствие производственных площадей;

– сокращение количества персонала;

– упрощаются требования к рабочим, уже не нужны высококвалифицированные станочники, когда каждый токарь или фрезеровщик, по сути, являлся и в какой-то степени технологом;

– отказ от некоторых технологических приспособлений и упрощение их конструкции.

Опыт поставщиков оборудования с ЧПУ для для ОАО «Казанькомпрессормаш», например, за последние десять лет показывает, что основные причины заключаются в следующем:

– сложность реализации процесса комплексного внедрения как во всех подразделениях, занятых подготовкой производства, так и в конструкторских подразделениях;

– невозможность замены всего оборудования, занятого производством изделия, одновременно. Для этого потребуется либо остановить существующее производство и в результате прекратить выпуск продукции, что впринципе неприемлемо, либо построить новое производство.

Новое производство, конечно, создать можно, но это потребует:

– производственных площадей;

– персонала: конструкторов и технологов, обладающих знаниями соответствующих программных средств, рабочих со знаниями и опытом работы на новых станках с ЧПУ;

– привлечения огромных финансовых ресурсов, что экономически оправданно только для организации выпуска новых, перспективных изделий.

Поэтому замена оборудования в действующем производственном цикле для ОАО «Казанькомпрессормаш» проводится поэтапно в соответствии с появлением производственной необходимости и возможности реализации. Таким образом, и станки, и программные средства внедряются локально, а производственный процесс включает в себя как новые, так и старые технологии.

Знание основных моментов, связанных с внедрением современного оборудования с ЧПУ в действующий технологический цикл для ОАО «Казанькомпрессормаш», позволит избежать ошибок на нелегком пути модернизации. Тем более, есть множество примеров успешного решения этой сложной задачи.

Внедрение современного оборудования с ЧПУ в действующий производственный процесс, базирующийся на использовании универсальногооборудования, сопровождается определенными трудностями. В первую очередь, это исключение множества технологических установов с использованием станочных приспособлений для позиционирования заготовки, сокращение количества технологических баз и выполнение обработки на одном станке с ЧПУ вместо нескольких универсальных станков. Этим исключается влияние точности станочных приспособлений, мерительных инструментов, таких как шаблоны, калибры и кондуктора на точность размеров обработанной детали. Поскольку внедрение нового оборудования проводится локально, и часть деталей изделия производятся по старой технологии, а часть – по новой, то приходится взаимоувязывать детали, изготовленные на станках с ЧПУ и на универсальном оборудовании.

На станках с ЧПУ влияние точности установочного приспособления на точность изготовления сведена практически к нулю, так как приспособление необходимо, чтобы обеспечить исходное, базовое положение заготовки для обработки. В случае сложного пространственного положения детали при обработке применяются многокоординатные станки, где пространственное положение детали задается по программе и обеспечивается кинематикой станка.

Процесс обработки каждой детали для ОАО «Казанькомпрессормаш» всегда начинается с привязки начальной точки управляющей программы к заготовке детали с помощью измерительного щупа при использовании типовых измерительных циклов системы ЧПУ станка. В результате всегда известно точное значение размеров, определяющих положение заготовки, а значения отклонений, если они есть, легко определяются и компенсируются системой ЧПУ. Технологические приспособления, такие как кондуктора, на станках с ЧПУ не используются. При необходимости изменений размеров детали нужно лишь внести корректировку в управляющие программы.

Еще одно различие в обработке на универсальных станках и станках с ЧПУ для ОАО «Казанькомпрессормаш» – это исключение технологических приспособлений, таких как, например, кондуктора и различные установочные приспособления, которые определяют в конечном счете взаиморасположение деталей в сборке и соответственно работоспособность и эксплуатационную надежность. Известно, что при отработке опытных образцов корректировка размеров корпусных деталей, в частности размеров взаиморасположения отверстий, самих отверстий и других конструктивных элементов, выполняется изменением размеров технологических приспособлений, кондукторов и т.д.

Согласно практике использования вышеперечисленных технологий предприятия получали следующий экономический эффект: уменьшает срок доставки в днях на 10-15%, повышает скорость обработки заявки на 7-10%, снижает долю бракованной продукции на 12-17%, снижает затраты на транспортировку на 20%.

Технология бережливого производства ОАО «Казанькомпрессормаш» позволяет снизить длительность производственного цикла на 25-30%, снизить долю выпускаемой бракованой продукции на 20-25%, в том числе такая технология бережливого производства как всеобщий уход за оборудованием TPM (Total Productive Maintenance), позволит ОАО «Казанькомпрессормаш» снизить среднюю продолжительность ремонта оборудования на 15-20%, данный экономический эффект был доказан на практике предприятий машиностроительного сектора таких как, КАМАЗ вертолетный завод и прочие.

Корреляционно-регрессионный анализ выявил следующее влияние данных показателей на рентабельность ОАО «Казанькомпрессормаш»:

– при увеличении коэффициента надежности оборудования (X1) на 1% рентабельность ОАО «Казанькомпрессормаш» (Y)увеличится на 0,362%;

– при увеличении средней продолжительности ремонта производственных фондов (X2) на 1% рентабельность ОАО «Казанькомпрессормаш» (Y) уменьшится на 0,262%.;