- •Федеральное государственное бюджетное образовательное учреждение

- •Введение

- •Теоретические основы управления производственными системами

- •2. Характеристика производственной и организационной деятельности оао «казанькомпрессормаш»

- •Заключение

- •Список использованных источников

- •Приложения приложение а Бухгалтерская отчетность оао «Казанькомпрессормаш»

Теоретические основы управления производственными системами

Понятия, виды и характеристика производственных систем

В экономическом смысле, производство – это процесс по созданию какого–либо товара. Он носит общественный характер, то есть создаётся людьми и для людей[27, с.83].

Производственные системы можно подразделить на[24, с.84]:

– материальное (конечным продуктом выступают – товары);

– не материальное (клиентам даются услуги).

К нематериальному производству относится:

– открытия научного типа;

– изобретения технического характера;

– культура;

– образование;

– здравоохранение;

– спорт;

– и так далее.

Нематериальное производство в экономике зависит от материального. К примеру, для того чтобы сделать научное открытие, необходимо иметь достойное техническое оснащение[1, с.122].

Виды производственных систем в экономике. Простое производство в экономическом плане подразделяется на следующие виды[2, с.470]:

– линейное;

– сходящееся;

– расходящееся;

– смешанное.

Сложное производство в экономическом плане подразделяется на следующие виды:

– смешанное;

– цикличное.

Как показывает практика, в реальности производство чаще всего бывает смешанным.

Типы производственных систем в экономическом плане:

– массовое;

– крупносерийное;

– среднесерийное;

– мелкосерийное;

– единичное.

Единичное производство часто называют проектным. К нему относится строительство домов, мостов, кораблей и так далее, по новым, уникальным проектам[33, с.471].

Серийное производство (крупное, среднее, мелкое) характеризуется изготовлением продукции партиями.

К массовому производству относится, к примеру, изготовление шурупов и гвоздей, соков и детского питания, одежды и прочих товаров.

Под серийным производством принято подразумевать особую форму организации производства, которая характеризуется выпуском различного рода изделий большими партиями с соблюдением определенных временных периодов выпуска[50, с.345].

Особенности серийного производства. В основе серийного производства лежит выпуск однородной продукции партиями определенного размера. При организации такого производства предприятие строго соблюдает количество выпускаемого товара и ориентируется на сроки, которые указаны в производственном плане. В настоящее время серийный выпуск продукции получил широкое распространение, как среди мелких фирм–производителей, так и среди крупных корпораций.

Специфические условия серийного производства способствуют эффективному оборудованию рабочих мест предприятия, каждое из которых приспосабливается под выполнение конкретной технологической операции. Такой подход позволяет снизить уровень себестоимости выпускаемых товаров за счет уменьшения размеров производственных площадей, более выгодного применения рабочей силы, а также снижения затрат на сырьевые материалы и зарплату сотрудникам.

В качестве продукции серийного производства выступают товары стандартного типа: транспортные средства, оборудование для химической промышленности и металлургии, сельскохозяйственное сырье и т.д.

В целом, можно выделить следующие особенности современного серийного производства[47, с.153]:

– выпуск продукции сериями в зависимости от номенклатуры ограниченного типа, связанной с повторяющимися товарами;

– высочайшая скорость производства;

– типизация процесса узкоспециализированных товаров;

– особый подход к организации рабочих мест;

– наличие узкоспециализированного оборудования;

– привлечение к рабочему процессу сотрудников средней квалификации;

– осуществление механического контроля за качеством выпускаемой продукции.

Современное серийное производство принято разделять на три основных вида[36, с.524]:

1) производство мелкосерийное. Данный вид серийного производства относится к единичному: товар, выпускаемый предприятием, контролируется производственным планом, в котором четко определены размеры серий. Что же касается регулярности выпуска, то она может как оставаться неизменной, так и меняться в зависимости от тех или иных условий потребительского рынка. Предприятие при этом непрерывно осваивает новую продукцию, дабы со временем избавиться от необходимости выпускать устаревшие, переставшие быть востребованными, товары.

2) производство среднесерийное. Предприятие, специализирующееся на данном виде серийного производства, выпускает свою продукцию крупными партиями ограниченной номенклатуры. Выпуск серий осуществляется регулярно и контролируется руководством и экспертами организации. При среднесерийном производстве применяются только определенные виды производственного оборудования, позволяющие качественно организовать параллельно–последовательный вид движения предметов труда. Предприятия, занимающиеся таким видом деятельности, работают в соответствии со всеми технологическими требованиями серийного производства и имеют предметно–замкнутые участки.

3) производство крупносерийное. Предприятие, специализирующееся на крупносерийном производстве, занимается выпуском крупных серий продукции. Производственный процесс выстраивается в рамках определенной программы, в соответствии с которой приоритет выпуска отдается наиболее значимым видам товаров. Все рабочие места при крупносерийном производстве обязаны быть оборудованы техническими устройствами и приборами, позволяющими сохранять как параллельный, так и параллельно–последовательный виды движений предметов труда.

Преимущества серийного производства. В качестве основных преимуществ серийного производства можно выделить[1, с.122]:

– невероятно высокую эффективность применения инновационных технологий и оборудования;

– возможность детальной разработки способов экономии на расходных материалах и рабочей силе;

– практически полное отсутствие необходимости перенастройки оборудования с целью начала производства другого вида продукции.

Кроме всего прочего, серийное производство считается отличным решением для тех компаний, которые занимаются оптовыми поставками каких–либо узкоспециализированных товаров и не желают тратить на производство большое количество финансовых средств. Выпуская свою продукцию два или три раза в год, такие предприятия могут удовлетворять потребности рынка, избегая при этом рисков возникновения ситуации избыточного выпуска[47, с.153].

Массовое производство является формой организации производства, которая характеризуется постоянным выпуском ограниченного количества номенклатуры, изделий с одинаковым предназначением, конструкцией, технологическим типом, изготовляемые одновременно или параллельно.

Особенность данного типа производства – производство однородной продукции в крупных объемах в течение длительного периода времени.

Идеальный вариант массового производства – это производство, обеспечивающее непрерывность движения изделий, по всем операциям производства начиная от запуска материалов до момента выхода готовой продукции[21, с.10].

Характерные черты массового производства:

1) непрерывность производства одинаковой продукции, где отдельные единицы либо не имеют отличий, либо различаются отдельными модификациями, в зависимости от комплектации продукции, которая ориентирована на определенного потребителя.

2) изготовление деталей и компонентов на специализированных предприятиях, которые выпускают одинаковую продукцию.

3) использование специализированного текущего сборочного производства, которое основано на выпуске продукции из унифицированных деталей определенного качества, типа и размера, поступающие в определенной последовательности на технологическую линию.

4) высокая специализация производства[42, с.55].

5) обязательная процедура стандартизации и унификации деталей при последующей комплектации и конструировании.

6) специализация рабочих мест к выполнению определенных операций.

7) автоматизированный технологический процесс с применением текущих методов работы.

8) принятие на работу не высококвалифицированный персонал, который будет выполнять четко закрепленную за каждым операцию.

9) производственный цикл длится недолго.

10) наличие непрерывной диспетчеризации производства, используя автоматизированные системы управления предприятием.

11) автоматизированный контроль качества, применяя статистические методы управления.

12) планирование производственного процесса.

13) использование всех факторов производительности в комплексе.

Основные факторы производительности[21, с.10]:

– узкоспециализированные рабочие места для выполнения повторяющейся операции;

– жесткость закрепления операций за рабочим местом;

– направление движения материалов, полуфабрикатов, продукции от одного рабочего места к другому;

– использование принципа прямоточности, располагая оборудование и рабочие места в порядке движения по технологическому процессу;

– использование специализированного оборудования;

– объединение как основных, так и обслуживающих операций;

– ограниченная номенклатура выпускаемой продукции.

Преимуществами массового производства являются:

– использование оборудования полностью;

– высокая производительность труда;

– низкий уровень себестоимости из–за экономии на постоянных расходах и использовании высокопроизводительного оборудования;

– уменьшение цикла производства;

– уменьшение объема незавершенного производства;

– ускорение оборотности оборотных средств.

Недостатки массового производства[21, с.10]:

– ориентация на средние стандарты, а не на конкретного потребителя и его индивидуальные запросы;

– жесткая технология и трудности в перестройке производства;

– интенсификация труда и ухудшение условий работы.

Оперативно–производственное планирование в массовом производстве означает:

1) установление характера распределения выпуска изделий в течение планируемого года.

а) пропорциональный выпуск изделий числу рабочих дней;

б) выпуск по нарастанию или убыванию, который пропорциональный числу рабочих дней;

в) нарастающий выпуск по параболе, если осваиваются новые виды изделий.

2) определение срока выпуска изделий различных модификаций.

3)происходит распределение изделий согласно условиям производства, темпам выпуска.

4) проверяются расчеты загрузки оборудования, проводится корректировка счетов.

Учитывать тип производства в экономике необходимо, для того чтобы:

– планировать себестоимость (затраты);

– контролировать фактические затраты;

– оптимизировать производство (избавляться от необоснованных издержек).

Каждый предприниматель должен разбираться в типах производства. Для того чтобы его собственная компания/фирма/цех приносила прибыль, а не убытки.

Категории (области) производственных систем в экономическом плане:

– сельскохозяйственное;

– оборонное;

– промышленное.

Производство сельскохозяйственное предполагает разведение, как растений, так и животных. Промышленное – переработку различного сырья. Оборонное – изготовление продукции для осуществления обороны государства от возможных врагов[3, с.47].

Логисты считают, что к категориям производства в экономическом плане относится и создание благ нематериального характера. Это сфера услуг (например, страховая и финансовая), духовенство (новые открытия, искусство, спорт и так далее).

Производство в экономике необходимо не просто для стабильного развития общества, но и для его существования в целом. Общество не может перестать потреблять услуги или товары. А значит, оно не может перестать и производить их. Из этого следует, что пока общество существует, производство невозможно остановить. Тем не менее, целью любого производства является получение прибыли[34, с.479].

Эти факторы образуют собой основные элементы экономического потенциала страны. Максимально используя их, можно получить ВНП (валовой национальный продукт) в полном объёме.

Производственная система – прежде всего философия. Другое дело, как эту философию заставить работать практически. Цели вполне конкретны – снизить себестоимость продукции и повысить общую эффективность компании[43, с.365].

Вытягивающая система производства – это такая система, при которой клиент сам вытягивает нужный ему продукт и в таком количестве, которое ему требуется.

Вытягивающее производство можно поделить на три типа – система супермаркета, вытягивающая система последовательного типа, вытягивающая система смешанного типа.

Вытягивающая система супермаркета. Это наверное самая часто используемая система вытягивания, также ее еще называют системой восполнения. В такой системе на каждом этапе производства есть супермаркет (склад), где хранится определенное количество каждого продукта, который производится на данном этапе. На каждом этапе производства изготавливают ровно столько продукции, сколько было взято из супермаркета

Таблица 1.1 – Сравнение типов производства [49, с.89]

|

Сравниваемые признаки |

Тип производства | ||

|

Единичное |

Серийное |

Массовое | |

|

Номенклатура и объем выпуска |

Неограниченная номенклатура деталей, изготовляема по заказу |

Широкая номенклатура деталей, изготовляем их партиями |

Ограниченная номенклатура деталей, изготовляемых в больших количествах |

|

Повторяемость выпуска |

Отсутствует |

Периодическая |

Постоянная |

|

Применяемое оборудование |

Универсальное |

Универсальное, частично специальное |

В основном специальное |

|

Закрепление операций за станками |

Отсутствует |

Устанавливается ограниченное число деталеопераций |

Одна–две операции на станок |

|

Расположение оборудования |

По группам однородных станков |

По группам для обработки конструктивно однородных деталей |

По ходу технологического процесса обработки деталей |

|

Передача предметов труда с операции на операцию |

Последовательная |

Параллельно– последовательная |

Параллельная |

|

Форма организации производственного процесса |

Технологическая |

Предметная. групповая, гибкая |

Прямолинейная |

В данном случае каждый этап (процесс) является ответственным за пополнение своего супермаркета. Единственным недостатком этого вида вытягивающей системы является то, что на каждом этапе производства нужно иметь запас всех видов деталей, которые там производятся. Стоит заметить, что при больших объемах деталей требующихся для запаса. Такая система будет не пригодной.

Вытягивающая система последовательного типа. Данный тип вытягивающей системы используют в тех случаях, когда сталкиваются с большим количеством видов деталей. Суть в том, что продукцию производят под заказ, и используют минимальные запасы деталей. Для планово–производственного отдела ставится задача определить количество продукции, которое требуется произвести и ее набор. Для работы такой системы требуется поддерживать предсказуемое и не длительное время выполнения заказа. Также требуется полное понимание структуры поступления заказа от клиента. Если нет возможности предсказать частоту, с которой поступают заказы, то попробуйте внедрить короткое время цикла производства или организуйте запасы готовой продукции, чтобы всегда можно было удовлетворить заказ.

Система вытягивания смешанного типа. Это комбинированная система, которая складывается из элементов двух описанных выше систем. Такую систему имеет смысл применять в том случае, если около двадцати процентов составляет восемьдесят процентов от всего суточного производства.

При использовании данной комбинированной системы, предприятие в любом случае будет выигрывать. Минусом является то, что при смешанной системе сложнее выявить отклонения[21, с.10].

«Выталкивающая» логистическая система – это такая организация движения материальных потоков через производственную систему, при которой материальные ресурсы подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком поставок. Материальные ресурсы «выталкиваются» с одного звена производственной логистической системы на другое. Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается» дальше и становится запасом незавершенного производства на входе следующей операции. То есть для такого способа организации движения материальных потоков неважно, продолжится ли обработка данного продукта на следующей стадии и в каком состоянии в настоящее время находится используемое для этой обработки рабочее место: занято оно выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате нередко случаются задержки в работе технологического оборудования и рост запасов незавершенного производства[42, с.55].

Материальные ресурсы принимают на предприятии форму предметов труда. Предметы труда, используемые в производстве, подразделяются на две принципиально отличные друг от друга группы: основные и вспомогательные материалы. По степени изменения свойств и сфере приложения к ним труда основные предметы труда подразделяют на пять групп[38, с.365]: сырье, прочие материалы, полуфабрикаты, покупные детали, комплектующие изделия.

Это разделение имеет принципиальное значение. Чем выше группа (считая от первой), тем меньше материальные и трудовые затраты на предприятии, выпускающем продукцию, и тем ниже ее стоимость. Это связано не только с тем, что на предприятии исключаются отдельные стадии и операции по превращению предметов труда в продукт, но главным образом с тем, что первичная и последующая переработка исходных материалов в готовые элементы продукции на специализированных предприятиях, осуществляемая в массовом масштабе, обеспечивает экономию материальных и трудовых ресурсов. Так, при использовании готовых материалов исключаются операции по первичной переработке сырья, при получении заготовок отпадает необходимость в заготовительных процессах, при использовании готовых деталей исключается механообработка, при получении комплектующих изделий – процессы узловой сборки[9].

Вспомогательные материалы – это материальные ресурсы, использование которых в производстве прямо или косвенно способствует протеканию основного процесса, т.е. преобразованию основных предметов труда в готовый продукт. По назначению их можно разделить на три группы: 1) используемые для непосредственного превращения основных материалов в готовый продукт; 2) для поддержания в работоспособном состоянии средств труда; 3) для обслуживания работающего персонала предприятия[19, с.47].

Характерная особенность материалов первой и третьей групп состоит в том, что они, присоединяясь к стоимости продукции, безвозвратно уходят с предприятия, тогда как часть материалов второй группы может утилизироваться или повторно использоваться на предприятии после восстановления (использование тепла отходящих газов, регенерация формовочной земли, масла, оборотное водоснабжение и т.д.)[24, с.84].

Модели оценки эффективности деятельности производственных систем

В настоящее время экономическая теория и глобальная мировая практика управления производством расценивают эффекты функционирования экономики государств несколькими способами: экономическим подъемом и эффективностью общественного производства. Данные определения имеют схожесть и взаимосвязаны друг с другом, но, тем не менее, не тождественны.

Выживание на рынке невозможно без постоянного повышения эффективности производства. Естественно, проводя анализ рынка, предприятие ставит перед собой бизнес–цели на следующий год. Многие руководители считают, что увеличить объем производства и повысить качество продукции очень просто, необходимо лишь купить новое оборудование, изменить технологию, набрать дополнительный обслуживающий персонал и все[28, с.156].

Эффективность

производства

Экономическая

эффективность – это достижение

производством наивысших результатов

при наименьших затратах живого и

овеществленного труда или снижение

совокупных затрат на единиц продукции Социальная

эффективность – это степень соответствия

результатов производства социальным

нуждам общества. интересам отдельного

человека

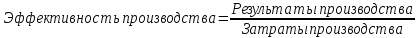

Рисунок 1.1 – Виды эффективности производственных систем[28, с.156]

Эффективность производства – группа, которая определяет ответную реакцию, результативность производства. Она говорит не о темпах прироста размеров производства, а о том, какой стоимостью, какими расходами ресурсов достигается данный прирост, другими словами говорит о качестве экономического роста.

Эффективность производства считается одной из основных характеристик хозяйствования человека. Она носит многогранный и разноуровневый характер.

Различают эффективность процесса производства в целом и отдельных его фаз: производства, распределения, обмена и потребления. Так же выделяют эффективность всей экономики страны, отдельных ее секторов экономики, компаний и эффективность домашней работы отдельного сотрудника. Принимая во внимание активное становление интернациональных интеграционных процессов, характеризуют эффективность внешнеэкономических связей и крупного хозяйства[40, с.125].

Все это позволяет сделать вывод о том, что эффективность производственной системы – это не случайное явление, а закономерный, стабильный, объективный процесс функционирования экономики, который приобрел черты экономического закона. Он может быть сформулирован как закон увеличения производительности общественного производства. Самое большое пространство для действия данный закон получает в условиях усиленного вида экономического подъема, который считается отличительным для экономики развитых стран.

В наиболее обобщенной форме экономическая эффективность общественного производства определяется как соотношение «результаты – затраты» по формуле[19, с.47].

(1.1)

Показатели

экономической эффективности

Производительность

труда Трудоемкость Капиталоемкость Капиталоотдача

Материалоотдача Материалоемкость Энергоемкость Экологоэффективность

Рисунок 1.2 – Показатели эффективности производственных систем[1, с.122]

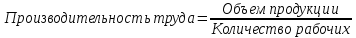

Однако этот показатель очень обобщенный, поскольку характеризует эффективность всех совокупных затрат, которые приходятся на выпуск единицы продукции. Поэтому для определения эффективного использования каждого фактора производства по отдельности применяется система конкретных показателей: производительность труда, трудоемкость, капиталоотдача, капиталоемкость, материалоотдача, материалоемкость, энергоемкость, эколого–эффективность.

Так, уровень и динамику производительности труда оценивают разными показателями.

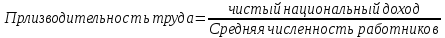

Производительность труда – это дееспособность труда. На микроуровне ее определяют как отношение объема произведенной продукции к количеству рабочих, занятых в ее производстве, или к количеству отработанных человеко–часов за определенный промежуток времени[40, с.125].

(1.2)

Производительность труда на макроуровне определяют как отношение валового внутреннего продукта или чистого национального дохода к средней численности работников, занятых в его создании[21, с.10].

(1.3)

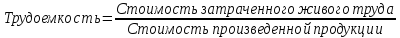

Трудоемкость – показатель, обратный производительности труда, который определяет стоимость затраченного живого труда на производство единицы продукции.

(1.4)

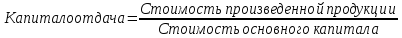

Капиталоотдача – показатель, который характеризует эффективность использования основного капитала (средств труда). Он рассчитывается как отношение стоимости произведенной продукции к стоимости основного капитала[44, с.365].

(1.5)

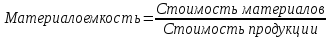

Капиталоемкость – обратный показатель капиталоотдачи, который фиксирует стоимость затрат основного капитала на единицу произведенной продукции.

(1.6)

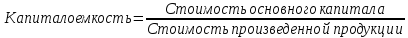

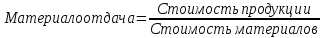

Материалоотдача характеризует эффективность использования предметов труда, т. е. показывает, сколько произведено продукции из израсходованных материальных ресурсов (сырья, материалов, топлива и др.). Рассчитывается как отношение стоимости произведенной продукции к стоимости израсходованных материальных ресурсов.

(1.7)

Материалоемкость является обратным показателем материалоотдачи, который характеризует стоимость материальных ресурсов, израсходованных на единицу произведенной продукции[34, с.479].

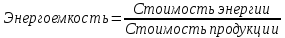

(1.8)

Энергоемкость характеризует затраты энергетических ресурсов на единицу произведенной продукции.

(1.9)

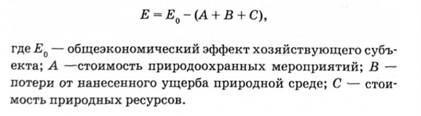

Эколого–эффективность. Современная экономическая наука считает, что наряду с показателями экономической эффективности необходимо определять и эффективность природопользования хозяйствующим субъектом с помощью показателя эколого–экономической эффективности (£) по следующей формуле[38, с.365]:

(1.10)

(1.10)

Рентабельным может считаться лишь такое производство, у которого эколого–экономический эффект будет положительной величиной. Указанные показатели экономической эффективности выражают лишь отдельные характеристики результативности хозяйственной деятельности предприятия. Для определения его эффективности в целом, с учетом одновременного влияния всех факторов производства, применяется интегральный показатель эффективности, который рассчитывается по формуле[40, с.125].

(1.11)

Этот показатель характеризует связь между количеством ресурсов, которые применяются в процессе производства, и полученным количеством продукции (результатом деятельности). Большее количество продукции, полученной при определенном объеме затрат, свидетельствует о повышении эффективности. Меньший объем продукции при определенном количестве затрат указывает на снижение эффективности[34, с.479].

Указанные расчеты показателей эффективности необходимы для принятия тех или иных оптимальных решений.

Во-первых, они нужны для оценки уровня использования разных видов ресурсов, их затрат, осуществляемых организационно–технических мероприятий и общей результативности производственной деятельности предприятия в течение определенного периода.

Во–вторых, с их помощью обосновываются и определяются наилучшие варианты хозяйственных решений относительно применения новой техники, технологии, организа ции производства, повышения качества и обновления ассортимента продукции и т. п.

Для контроля над эффективностью производства можно выделить следующие KP[21, с.10]I:

1) если оценивать производство с точки зрения заказчика:

– время исполнения заказа или полное время производственного цикла – выбор зависит от места цеха в потоке;

– доля продукции, изготовленной без доработок в потоке с соблюдением времени такта;

– количество дефектов, выявленных и исправленных без съема изделия с потока, на единицу продукции;

– трудозатраты на 1 шт. готовой продукции.

2) если оценивать логистику с точки зрения производства:

– время переработки в потоке: в супермаркетах, в зоне рабочих мест;

– доля комплектующих изделий, поставленных в поток вовремя;

– доля изделий, поставляемых с использованием JIT/JIS, Fishbone, Kanban, FIFO.

3) если оценивать работу оборудования с точки зрения производства:

– доступность оборудования;

– интервал между поломками;

– средняя продолжительность ремонта.

Для оценки эффективности производства используют много показателей, и каждый важен на своем месте. Правильнее было бы говорить об иерархии производственных KPI (точнее операционных KPI).

На самой вершине для нас находятся два показателя[21, с.10]:

1) оценка качества готовой к отгрузке продукции глазами потребителя. АРА – Audit Past Assemble;

2) количество фактически отработанных часов персонала на единицу продукции. HPU – Hours Per Unit;

Это два показателя, которые характеризуют производственные процесс на предприятии в целом.

На один уровень ниже к этим двум показателям добавляются еще три:

– общее время производственного цикла. TPT – Throughput Time;

– процент продукции, произведенной без доработок и устранения дефектов. FTT– First Time Through;

– исполнение графика поставки готовой продукции. OTD – On Time Delivery

Так же показатели KPI могут быть следующие:

а) стабильное выполнение производственной программы в течение года;

б) снижение рисков несчастных случаев на производстве;

в) снижение затрат на производство на 1–3% в год;

г) повышение производительности труда на 1–3% в год;

д) внедрение 1–3 улучшений в год, направленных на оптимизацию процессов и повышение эффективности производства[28, с.156].

Подводя итог всему вышесказанному надо понять, какой смысл закладывается в слово «производство», если мы говорим о всем жизненном цикле изделия, то это будут одни KPI, если же говорим только о физическом изготовлении изделий или оказании услуг, то это будут другие KPI. Более того, немаловажным фактором является и тип компании, если это серийное производство, то важно будет видеть объем произведенной продукции на одного сотрудника в рублях за месяц/год, если мы говорим о инновационном предприятии, изготавливающем уникальную и пользующуюся спросом продукцию или услугу, то в данном случае будет интересен объем произведенных новых продуктов, разработанных в течении трех лет по отношению к «старым» продуктам в течении года. Таким образом универсальных KPI в данной теме не бывает[45, с.625].

Управление производственными системами на предприятии

Под системой управления производственными системами понимается организационный механизм формирования планирования и регулирования материальных потоков в рамках внутрипроизводственной логистической системы.

Различают несколько технологий для управления производственными системами и материальными потоками[43, с.365]:

– MRP – планирование потребности в материалах;

– DRP – управление и планирование распределения ресурсов производственной системы;

– ЛТ – управление потоками в производственных системах по концепции «точно в срок»;

– KANBAN – технология использования карточек на производстве для информационного обеспечения всех звеньев производства;

– ОРТ – оптимизированная технология производственной системы предприятия.

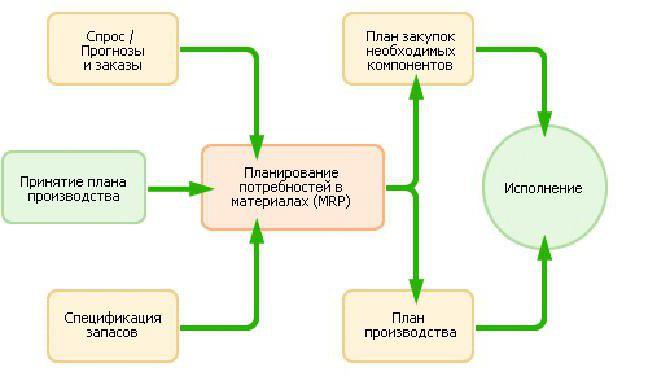

MRP система – это система для планирования материальных ресурсов, то есть сколько нужно материалов для производства, что бы оно не остановилось из за нехватки товарно-материальных ценностей.

MRP 2 – это уже более расширенная система по сравнению с MRP системами, которая не просто планирует потребность в материальных ресурсах, а планирует деятельность всего производства, как бы объединяет воедино такие сферы, как: планирование ресурсов, производство, сбыт, следит за выполнением плана поставок, производства[50, с.345].

Таким образом MRP 2 уже охватывает все сферы предприятия связанные с планированием и контролем выполнения плана то есть MRP система только на производство, а MRP 2 уже на все области предприятия.

ERP системы это еще более новый уровень которые планируют деятельность еще финансовой и маркетинговой деятельности предприятий. Благодаря этому ERP можно применять не только на производстве но и в торговых предприятиях, а так же сфере услуг.

Рисунок 1.3 – Функциональные области ERP систем[8, с.47]

MRP – это планирование материальных ресурсов для производства то есть сколько потребуется материалов для производственной деятельности.

MRP 2 – это планирования всех ресурсов не только для производства, но и для всех этапов которые с ним связаны например снабжение, запасы, производство, продажа и дистрибьюция, планирование, контроль за выполнением плана, затраты, то есть уже не только производство но и все что с ним связано[45, с.625].

Рисунок 1.4 – Схема работы MRP системы[1, с.122]

ERP – новый класс систем уже планирует потребность не только в материалах для производства но и для остальных сфер что может понадобится предприятию для этого например финансы маркетинг, трудовые ресурсы и так далее. Все это позволяет использовать такие системы уже вне производства, в торговли например.

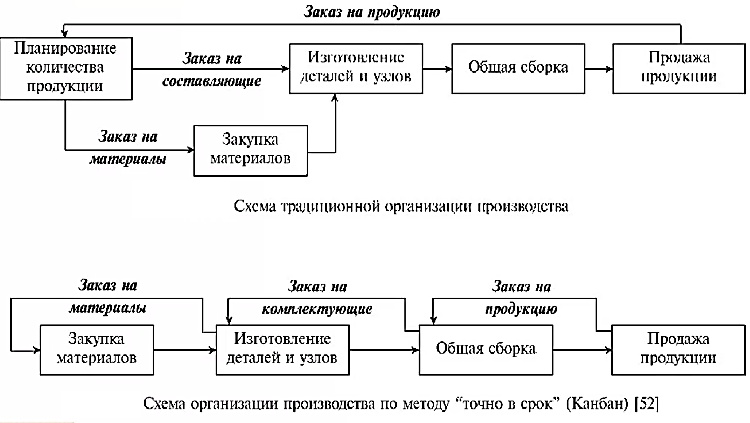

JIT( just–in–time) – Точно к сроку, точно в срок – полная синхронизация поставок с процессами производства и реализации: производственные запасы подаются небольшими партиями непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям[38, с.365].

Сущность системы JIT точно в срок сводится к отсутствию производства продукции большими заказами. Вместо этого создается непрерывное предметное производство.

Модель JIT точно в срок (система «точно в срок или точно вовремя исходит из присутствия товарных запасов как нежелательный элемент, существование которого затрудняет решение множества задач. Требует больших издержек на содержание, большие материальные запасы негативно сказываются на нехватке денежных ресурсов, ликвидности и конкурентоспособности фирмы. С практической стороны медали крупнейшей целью системы JIT (системы «точно в срок срок») считается устранение всех излишних затрат и действенное применение производственного потенциала компании[38, с.365].

Рисунок 1.5 – Организация производства по системе точно в срок и по традиционной схеме[12, с.298]

Управление элементами товарных запасов входящих в состав текущих активов на российских предприятиях не классифицируется новшеством. Практически постоянно, оборот средств обеспечивал финансово–хозяйственную работу компании и данному нюансу уделялось большое внимание. Оборот запасов имеет некую ситуацию в срок экономике.

В срок балансовом равенстве перемещение товарных остатков бюджет продаж, определяемый на базе так именуемого CVP–анализа (анализ «издержки – размер – прибыль» с целью установления физического и стоимостного размера продаж, при котором маржинальный достаток реализации считается максимальным) – «заданный» параметр. Расчетной же величиной считается плановый размер и оргструктура закупка.

В классическом виде модель EOQ редко применяется на практике потому что в ней присутствуют достаточно «смелые» упрощения. Так, во–первых, предполагается, что производственное потребление ТМЗ задано заранее и абсолютно равномерно в течение всего бюджетного периода и, во–вторых, не учитывается такой важный логистический фактор, как время от момента заказа до поступления запасов на склад предприятия. В практической деятельности предприятия, как правило, применяется усложненная модель EOQ с учетом необходимости постоянно иметь на складе минимальный размер запасов на случай непредвиденных обстоятельств («всплеска» рыночной конъюнктуры и так далее). Этот минимальный запас обеспечивает предприятию определенную «маржу безопасности» от форс–мажорных обстоятельств. Модель EOQ с введением фактора маржи безопасности присутствуют четыре дополнительных параметра[45, с.625]:

а) время от момента заказа до поступления запасов на склад;

б) ежедневное потребление;

в) величина минимального (неприкосновенного) запаса, постоянно имеющегося на складе предприятия;

г) уровень запасов, сигнализирующий о необходимости поставки нового заказа.

Такой подход минимизирует средства предприятия, вкладываемые в запасы[34, с.479].

Текущий запас предназначается для обеспечения непрерывности производства в период между двумя поставками материалов. Он неизбежно возникает при периодической транспортировке материала от поставщика потребителю дискретным транспортом (железнодорожным, водным, автомобильным и воздушным) партиями, превышающими дневной расход. При непрерывной транспортировке (передача жидких материалов по трубам или сыпучих по непрерывным транспортерам) текущий запас материалов на предприятии не образуется. Величина текущего запаса материалов меняется от максимальной в день их поступления до нуля перед днем прибытия новой партии.

Страховой (резервный) запас создается специально для обеспечения непрерывного хода производства на случай задержки поступления очередной партии материалов или перерывов в работе непрерывного транспорта. Этот запас при отсутствии отклонений в сроках поставки не расходуется, его величина остается постоянной.

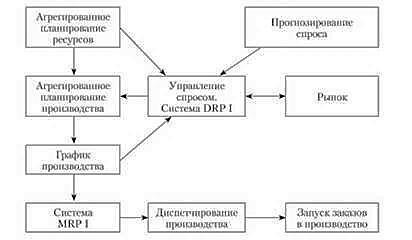

Рисунок 1.6 – Система управления системой DRP[8, с.47]

Потребителю (при прочих равных условиях) целесообразно иметь как можно меньший текущий запас материалов: меньше площади складов и затраты на хранение. Однако если этот запас будет ниже определенной минимальной величины, то потребитель может понести значительные дополнительные издержки. Поскольку стоимость транспортировки материалов рассчитана на полное использование грузоподъемности единичного транспортного средства, то всякое уменьшение партии поставки по сравнению с минимальной партией транспортировки (по вместимости транспортного средства) приведет к значительному удорожанию материала вследствие транспортных издержек (как прямых, так и за счет штрафов за недоиспользование грузоподъемности транспортных средств). Кроме того, потребитель несет постоянные расходы, связанные с оформлением каждой новой партии заказа материала. Эти расходы не зависят от размера партии поставки, поэтому чем она больше, тем меньше их доля на единицу материала[49, с.89].

На размер партии поставки влияют вид материалов и способы их хранения. Если материал данного вида хранится на общем складе, то вместимость склада и соответственно затраты на хранение рассчитываются на половину партии заказа, тогда как при хранении материала на специальном складе или в отделении, предназначенном только для него, вместимость склада рассчитывается на всю партию.

Как указано выше, страховой запас должен всегда храниться у потребителя и обеспечивать бесперебойный ход производства в случае задержки поступления очередной партии поставки по различным причинам. Не существует точных методов его определения, хотя имеется много методов и формул для приближенного расчета этой величины. Сложность заключается в том, что трудно определить с большой степенью вероятности возможное время задержки, а еще труднее подсчитать потери, связанные с возможным срывом хода производства[5].

В задачах производственной логистики, в отличие от логистики поставок, в первую очередь ставится задача организации управления материальными потоками как внутри, так и между производственными подразделениями (цехами, участками). И то, что ассоциируется в цепочке поставок с «вытягивающей» системой с выражением: «Один потребитель последовательно вытягивает поставки, осуществляемые другими звеньями, включенными в общую цепочку поставщиков» (чтото наподобие паровоза, тянущего за собой вагоны), в производственной логистике имеет несколько иной смысл. Под «вытягивающей» логистической схемой на уровне организации и управления производством (Pull Scheduling) понимается ситуация, когда план работы, составленный только для одного производственного подразделения, автоматически порождает планы работ для всех остальных участков, включенных в технологическую цепочку[34, с.479].

Несмотря на многообразие и различие предметов труда, применяемых на предприятии, все они обладают системными свойствами, т.е. находятся в количественной и качественной зависимости друг от друга, определяемой их рблью в процессе производства. Причем они вступают в процесс лишь качествами, определяемыми их ролью по отношению к основной субстанции продукта, поэтому одно и то же вещество выступает в качестве как основного, так и вспомогательного материала. Так, если данные материалы используются для изготовления деталей выпускаемых заводом машин, то они выступают в качестве основных материалов, а если для ремонта оборудования, зданий, сооружений – в качестве вспомогательных.

Системные свойства потребляемых материалов заключаются и в том, что их номенклатура и расход находятся в прямой зависимости друг от друга и от степени их готовности как элемента продукции. Например, при получении заготовок со стороны на данном предприятии исключается крупный передел – заготовительное производство с разнообразным набором основных и вспомогательных материалов (черные и цветные металлы, легирующие добавки, энергия, формовочные материалы и др.) [26, с.47].

Нормы расхода материальных ресурсов также взаимозависимы и обусловлены уровнем использования научно–технических достижений как при получении самих материалов, так и в технологии их обработки, конструкции самого продукта и отдельных его элементов. Получение более прочных материалов, применение новейших методов их обработки, замена металлов пластмассами уменьшают их расход и вместе с тем снижают потребность во вспомогательных материалах.

Чем глубже переработка материала на начальных стадиях процесса превращения его в продукт, тем меньше расходуется для его получения материальных и трудовых ресурсов. В табл. указаны примерные затраты ресурсов при различных вариантах изготовления ступенчатых валов. Очевидны неоспоримые экономические преимущества более глубокой переработки исходных материалов на начальных стадиях; обеспечивается значительная экономия трудовых и материальных ресурсов, уменьшаются безвозвратные их потери[30, с.21].

Материальные ресурсы являются частью имущества предприятия вместе с основными средствами, нематериальными активами, инвестициями, дебиторской задолженностью, денежными средствами и другими активами отраженными в отчетном бухгалтерском балансе. Они отличаются от перечисленных видов ценностей своей материальной основой, составом и использованием в деятельности хозяйствующего субъекта. В отличие от них, объекты ТМЗ целиком потребляются в течение одного производственного цикла, в процессе которого они видоизменяют свою первоначальную вещественно– натуральную форму превращаясь в другой вид материального ресурса (незавершенное производство или готовая продукция). Для совершения последующих производственных циклов нужны новые аналогичные материальные ресурсы в их первоначальном виде, что обуславливает массовость операций по их приобретению, созданию запасов и отпуску в переработку[24, с.84].

Характерная особенность материалов первой и третьей групп состоит в том, что они, присоединяясь к стоимости продукции, безвозвратно уходят с предприятия, тогда как часть материалов второй группы может утилизироваться или повторно использоваться на предприятии после восстановления (использование тепла отходящих газов, регенерация формовочной земли, масла, оборотное водоснабжение и т.д.)

Материальные ресурсы в отличие от других видов активов предприятия нормируются, что является обязательным условием системы управления запасами. Нормируются объемы и сроки поставок, остатки в местах хранения, отпуск в производство, длительность производственного цикла[19, с.47].

Создание материальных запасов требует вложения больших инвестиций, чаще всего заемных, и поэтому представляют собой один из факторов, определяющих финансовую политику предприятия и воздействующих на уровень производственного обслуживания в целом.

Движение материальных ресурсов внутри предприятия начинается с их складирования. Необходимость последнего возникает в связи с изменением скорости движения ресурсов в транспортной и производственной системах[27, с.256].