- •В. В. Некриш

- •I. Химическая промышленность и научно-технический прогресс.

- •2. Производство серной кислоты

- •3. Минеральные удобрения

- •3.1. Азотные удобрения

- •3.2. Фосфорные удобрения

- •3.3. Калийные удобрения

- •5. Высокомолекулярные соединения1

- •5. 1. Синтетический каучук и спирт

- •5.2. Синтетические смолы и пластические массы

- •5.3. Химические волокна

- •Некриш Владимир Владиславович Технико-экономические основы производства продукции химической промышленности

- •220050, Минск, пр. Ф. Скорины, 4.

5. Высокомолекулярные соединения1

Известны миллионы полимеров, и количество их быстро увеличивается, так как синтезируются все новые соединения. Все это усиливает значение продуктов органического синтеза в хозяйстве. И это не случайно. Полимеры обладают рядом ценных свойств: твердые и мягкие, эластичные и жесткие, легкие, прочные, устойчивые к агрессивным средам и т.д.

1Высокомолекулярные

соединения, или полимеры, - органические

вещества, молекулы которых состоят из

тысяч взаимосвязанных атомов.

Подобная универсальность позволяет использовать их в производстве различных предметов, обеспечивать научно-технический прогресс в различных отраслях.

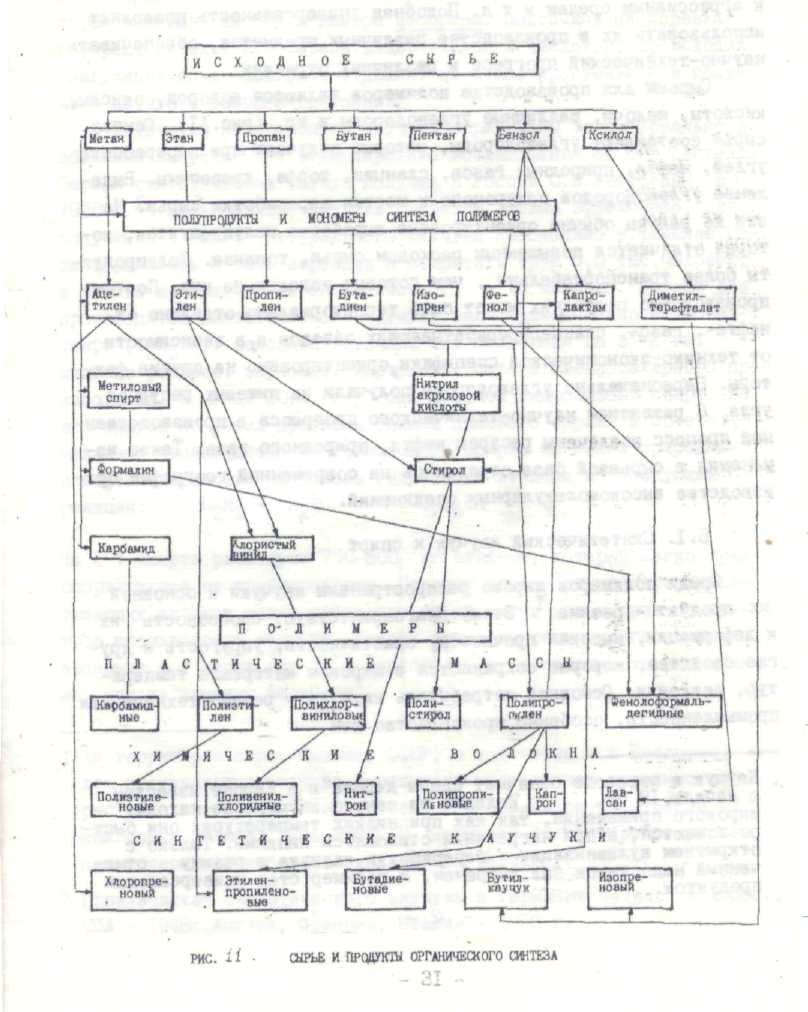

Сырьем для производства полимеров являются водород, окислы, кислоты, щелочи, различные углеводороды и др. (рис. 11). Основу сырья составляют углеводороды, которые получают при переработке углей, нефти, природных газов, сланцев, торфе, древесины. Выделение углеводородов приурочено к местам переработки сырья. На эти же районы обычно ориентирована выработка полупродуктов, которая отличается повышенным расходом сырья, топлива. Полупродукты более транспортабельны, чем готовые изделия из них. Поэтому производство последних может быть территориально отдалено от нефте-, газо-, сланцеперерабатывающих заводов и, в зависимости от технико-экономической специфики ориентировано на другие факторы. Первоначально углеводороды получали из пищевых ресурсов, угля. С развитием научно-технического прогресса в производственный процесс вовлечены ресурсы нефти, природного газа. Такие изменения в сырьевой базе отразились на современной географии производства высокомолекулярных соединений.

5. 1. Синтетический каучук и спирт

Среди полимеров широко распространены каучуки и основной их продукт – резина1. Этому благоприятствуют способность их к деформации, высокая прочность, эластичность, упругость и другие свойства, которые сохраняются в широком интервале температур, давления. Основной потребитель каучука - резино-техническая промышленность, особенно производство шин.

Первоначально использовали только натуральный каучук латекса - млечного сока каучуконосных растений тропического пояса, в основном гевеи.2 Сок этого дерева представляет жидкость, которая содержит до 30 % полимера изопрена. Подсочкой на деревьях собирают латекс. Его обрабатывают уксусной кислотой; происходит коагуляция сока. Коагулят отделяют от воды, просушивают и получают каучук в твердом состоянии.

1Каучук в переводе означает «слезы дерева» и в Европе известен с начала 18 ст. Изделия из самого каучука не находят широкого применения, так как при низких температурах они быстро ломаются, а при нагревании становятся липкими. Только с открытием вулканизации - переработки каучука в резину отмеченный недостаток был устранен, и полимер стал универсальным продуктом.

2На территории стран бывшего СССР, в том числе и в Беларуси, для производства каучука выращивали многолетнее травянистое растение кок-сагыз (в естественных условиях распространен в межгорных долинах Тянь-Шаня). В корневой системе этого растения содержится небольшое количество каучука.

Источники натурального каучука ограничены территориально и объемами выпуска. Это стимулировало исследования по его синтезу. Первый синтетический каучук получен в России С.В.Лебедевым в 1928 г.1. Производство каучука синтезом весьма эффективно. Для получения I тыс.т натурального каучука необходимо в течение года обработать 3 тыс. деревьев и затратить труд 5,5 тыс.человек, а такого же количества синтетического - 15 человек. Сырьем для производства синтетического каучука был первоначально этиловый спирт (С2Н5ОН). Основной источник его получения до 50-х гг.-пищевые ресурсы: зерновые, картофель, патока свеклосахарного производства. В конце 30-х гг. был получен гидролизный спирт, но его выпуск не решил проблемы замены пищевого сырья. В 50-е гг. налажено производство синтетического спирта из газов природных и нефтепереработки на основе гидратации этилена по следующей реакции:

С2Н2 + Н2О = С2Н5ОН + Q.

На I т спирта расходуют 700 - 800 кг этилена, который легко транспортируется по трубопроводам. Поэтому этилен от нефтеперерабатывающих заводов может передаваться на сотни километров до центров производства каучука. Каждая тонна синтетического спирта экономит 4 т зерна или 10 т картофеля, а себестоимость его меньше, чем из пищевых ресурсов.

Первый синтетический каучук был натрий-бутадиеновый. Его название обусловили сырье и катализатор. Из спирта термическим разложением без доступа воздуха в присутствии катализатора получают бутадиен:

2 С2Н5ОН

С4Н2

+ 2Н2О

+ Н2.

С2Н5ОН

С4Н2

+ 2Н2О

+ Н2.

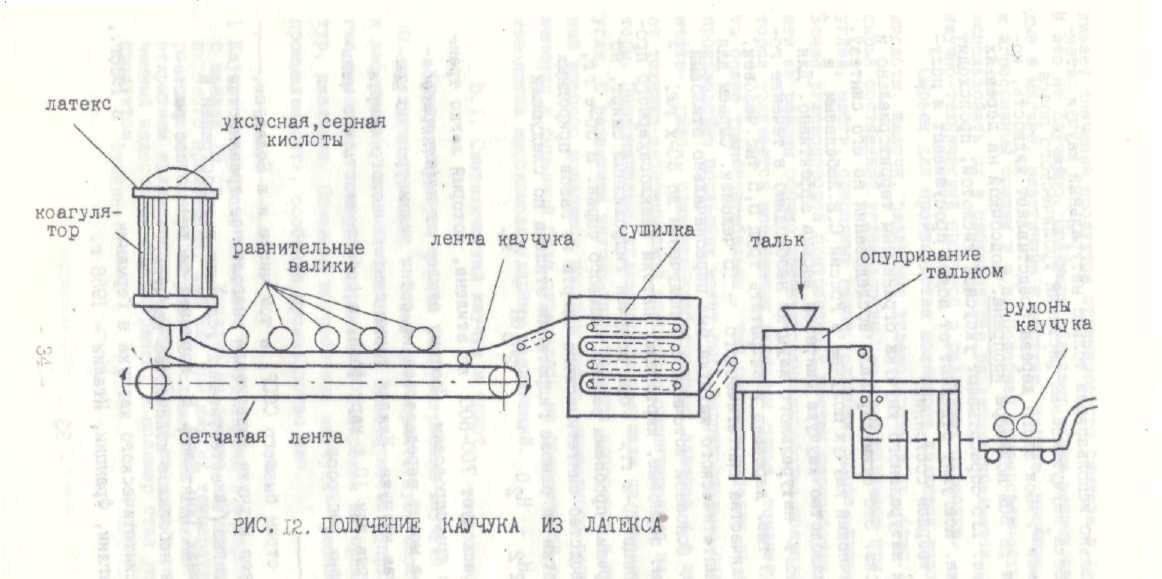

В современных производствах бутадиен вырабатывают из бутана (С4Н10). Жидкий бутадиен в присутствии катализатора натрия полимеризуют. Образуется латекс – жидкая система, содержащая до 35 % каучука. Латекс коагулируют, обезвоживают на сетчатой ленте, просушивают теплым воздухом, опудривают тальком и отправляют на склад готовой продукций (рис. 12).Таким образом, особенность производства синтетического каучука состоит в искусственной выработке латекса, а остальные стадии: коагуляция, сушка, припудривание – присутствуют, как и в производстве натурального. На 1 т каучука расходуют более 2 т спирта. Натрий-бутадиеновый каучук имеет низкие потребительские свойства по прочности, морозостойкости и практически на современном этапе не вырабатывается.

1Производство синтетического каучука в Германии начато в 1938г., в США – 1948г., Англии, Франции, Италии - 1958 г.

.

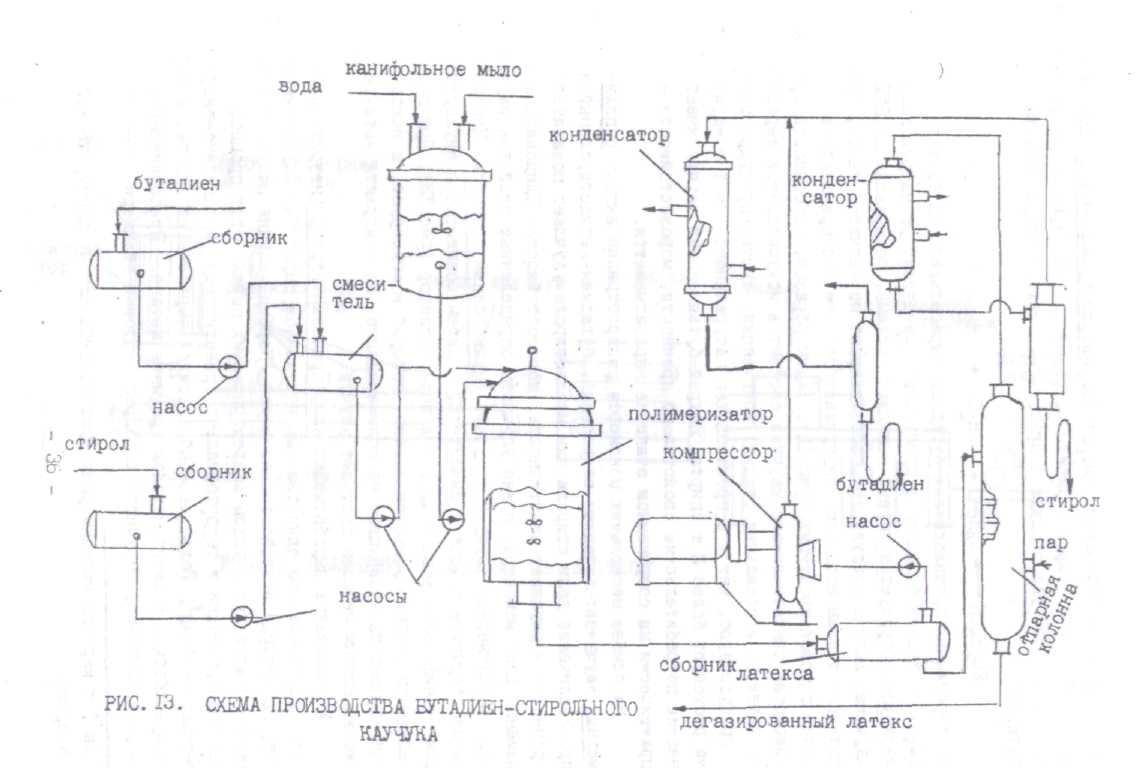

На основе нескольких мономеров распространен выпуск сополимерных каучуков: бутадиен-стирольный, бутадиен-метилстирольный и др. Увеличение доли стирола или метилстирола улучшает показатели прочности и ухудшает эластичность, морозостойкость. Следовательно, изменяя долю мономера, можно улучшать определенные свойства каучуков. Сополимерные каучуки получают эмульсионным способом. Мономеры из сборников подают в смеситель, а затем совместно с эмульгатором (канифольное мыло и др.) - в полимеризатор (рис. 13). При перемешивании смеси образуется латекс, который коагулируют, а исходные компоненты возвращают на полимеризацию. Из коагулята латекса затем методом получают каучук.

Из ацетилена вырабатывают хлоропреновый каучук (наирит, нитрит). Первоначально единственным источником сырья был карбид кальция, на который воздействовали водой. Карбид кальция получают спеканием известняка с углем в электрических печах. Этот процесс высокоэнергоемкий и территориально ориентирован на топливно-энергетические базы. Более тяжелый ацетилен вырабатывают из газов нефтепереработки, а также методом крекинга метана. Присоединением хлора к ацетилену получают хлоропрен, который полимеризуют. Наирит имеет свойства, близкие натуральному каучуку. Он устойчив к растворителям, агрессивным средам, повышенным температурам (табл. 2).

Промышленностью выпускаются сотни типов и марок каучуков. В зависимости от использования их подразделяют на каучуки общего назначения и специальные. Последние имеют специфические свойства: термо-, морозо-, кислотостойкость и т.д. В России впервые в мире разработан изопреновый каучук, который получают полимеризацией изопрена (С5Н8). Последний выделяют из газов нефтепереработки. По своим физическим и эксплуатационным свойствам, строению он близок к натуральному каучуку. Разработаны силиконовые каучуки, резина из которых выдерживает температуры до 7000С, а на протяжении нескольких секунд - 3000°С. Из силиконовых резин вырабатывают искусственные клапаны сердца, протезы суставов, кровеносных сосудов и др. Известны каучуки, которые выдерживают температуры от - 1100 до + 300°С и давление до 900 атмосфер, сохраняют свои свойства при длительном воздействии мощного облучения. Разработаны технологии жидких каучуков, шины из которых вырабатывают литьем, каучуков, которые не требуют вулканизации, а изделия из них получают, как и из пластмасс. Применение таких каучуков в промышленности позволяет заменить многоступенчатые, трудоемкие процессы непрерывными, автоматизированными и тем самым облегчить переработку каучуков в готовые изделия. Научно-технический прогресс требует именно таких каучуков, а также устойчивых к окислению, облучению, резким сменам температур, давления.

1На I т карбида кальция расходуют до 3000 –кВт •ч электрической энергии.

Таблица 2

Основные типы каучуков и некоторые свойства резины на их основе

|

Каучук |

Исходные |

Плот-ность каучука |

Предел прочности при растяжке МПА |

Характеристика резин | ||

|

относи-тельное удлинение % |

тепло-стойкость, 0С |

основные свойства | ||||

|

Натуральный |

изопрен |

0,917-0,937 |

20-30 |

600-850 |

80-110 |

набухают в маслах, бензине, морозостойки до – 500С, окисляются кислородом |

|

Синтетический изопреновый |

изопрен |

0,91 |

25-30 |

600-850 |

50-100 |

высокая эластичность, морозостойкость и прочность при истирании, повышенная окисляемость, набухает в маслах и др. |

|

Натрий- бутадиеновый |

бутадиен |

0,91 |

10-15 |

350-450 |

80 |

малая эластичность, легкость окисления и низкая химическая стойкость |

|

Бутадиен- стирольный |

бутадиен, стирол |

0,92-0,98 |

20-25 |

550-650 |

80-100 |

высокая прочность при испытании, ограниченная эластичность и морозостойкость, легко окисляется |

|

Бутадиен- метилстирольный |

бутадиен, метилстирол |

0,92-0,98 |

19-22 |

700-900 |

80-100 |

высокая прочность при испытании, низкая морозостойкость и эластичность, резко окисляются |

|

Бутадиен нитрильный |

бутадиен, акрилонитрил |

0,96 |

27-30 |

550-650 |

100-110 |

не набухают в жидком топливе и маслах, низкая морозостойкость и эластичность, легко окисляется |

|

Ниприт |

хлоропрен |

1,15-1,23 |

20-35 |

600-700 |

110-120 |

малая набухаемость в бензинах и маслах, высокая атмосферо- и химическая стойкость |

|

Бутилкаучук |

изобутилен, изопрен |

0,92 |

15-22 |

500-600 |

120 |

высокая атмосферостойкость и газонепроницаемость, набухают в жидком топливе и маслах |

|

Полисилоксановый (силиконовый) |

диалкидсиландиоды |

1,60-2,20 |

4-8 |

220-300 |

250-300 |

высокая газонепроницаемость, морозостойкость, эластичность, кислородостойкость, набухают в бензине и маслах |

|

Фторкаучук |

Фтористый винилиден, гексафторпро-пилен |

1,80-1,90 |

20-25 |

250-550 |

200-250 |

химическая инертность, морозо-и кислородостойкость, масло- и бензиностойкость |

Однако производство специальных каучуков более токсично и требует значительных средств на охрану окружающей среды.

Производство синтетических каучуков характеризуется высокой материало-, топливо-, водоемкостью. Именно эти факторы определяют макроположение предприятий. На 1 т каучука расходуют в среднем около 3,5 т нефти, 7-10 т условного топлива и до 1000 куб. м воды. При этом использование новых видов сырья, производство новых каучуков обусловливают территориальные изменения в отрасли. Как отмечалось, первоначально основным сырьем был спирт из пищевых ресурсов. Предприятия создавались в районах с развитой спиртовой промышленностью (Ярославль, Воронеж – Россия). В современных условиях они переведены на более дешевое привозное сырье - гидролизный или синтетический спирт. Использование углеводородов нефти и газа значительно расширило сырьевую базу и географию производства каучука. Предприятия создаются в центрах нефте- и газопереработки (Пермь, Нижнекамск и др. - Россия).