- •Введение

- •Технологическая часть

- •Описание конструкции и назначение детали.

- •1.3. Анализ технологичности конструкции детали.

- •1.3.1 Качественный анализ технологичности детали

- •1.3.2Количественный анализ технологичности детали

- •1.4 Выбор и обоснование исходной заготовки

- •1.5 Разработка технологического процесса обработки детали

- •1.6 Системный анализ технологического процесса

- •1.7 Расчет режимов обработки

- •1.7.1Расчет режимов обработки при сверлении

- •1.7.2 Расчет режимов обработки при фрезеровании

- •1.8 Расчет норм времени

- •1.8.1 Расчет норм времени при сверлении

- •1.8.2 Расчет норм времени при фрезеровании

- •1.9 Размерный анализ проектируемого технологического процесса

- •2. Конструкторская часть

- •2.1 Расчет кондуктора

- •2.1.1 Описание конструкции и принципа работы

- •2.1.2 Силовой расчет кондуктора

- •2.1.3 Точностной расчет кондуктора

- •2.2 Расчет приспособления для фрезерования

- •2.2.1 Описание конструкции и принципа работы фрезерного приспособления

- •2.2.2 Силовой расчет фрезерного приспособления

- •2.2.3 Точностной расчет фрезерования

- •2.3 Расчет калибра-соосника

- •3.3.1Точностной расчет калибра-соосника

- •3.1 Номенклатура выпускаемых изделий.

- •3.2 0Пределение потребного количества оборудования

- •3.3 Расчет необходимого количества участников производства

- •3.3.1 Расчет численности основных производственных рабочих

- •3.3.2 Расчет численности вспомогательных рабочих

- •3.3.3 Расчет численности итр, скп, моп

- •3.4 Расчет площади участка

- •3.5 Выбор типа производственного здания

- •3.6 Технологическая планировка участка

- •3.7 Выбор межцехового и межоперационного транспорта

- •3.8 Организация инструментального хозяйства

- •3.9 Система уборки стружки

- •3.10 Система доставки сотс

- •Можно выделить следующие основные опасные и вредные факторы воздействия на человека на проектируемом участке:

- •Факторы, учитываемые при нормировании искусственного освещения:

- •4.1 Расчет стоимости сырья и материалов

- •4.2 Расчет расценки

- •4.3. Расчет заработной платы основных производственных рабочих на одну деталь

- •4.4 Определение прямых пропорциональных производственных расходов

- •4.5 Расчет заработной платы вспомогательных рабочих

- •4.6 Расчет заработной платы инженерно-технических работников

- •4.7 Расчет отчислений в бюджет

- •4.8 Расчет стоимости оборудования

- •4.9 Расчет стоимости площади участка

- •4.10 Расчет амортизации

- •4.11 Расчет потребления электроэнергии

- •4.12 Определение годовых постоянных расходов

- •4.13 Определение точки безубыточности

- •4.14 Определение производительности живого труда

- •4.15 Определение прироста производительности труда

3.1 Номенклатура выпускаемых изделий.

Таблица 3.2 Номенклатура выпускаемых изделий

|

№ п/п |

Наименование детали |

t, н/час |

Nвып пред. шт. |

Комп-лект-ность, шт. |

Nвып. шт. |

Nзап. шт. |

Тгод, н/час |

|

1 |

Ролик |

1,19 |

650 |

1 |

650 |

683 |

811 |

|

2 |

Крышка |

30.15 |

394 |

2 |

788 |

828 |

24964 |

|

3 |

Качалка |

14,50 |

280 |

4 |

1120 |

1176 |

17052 |

|

4 |

Цапфа |

20,68 |

350 |

4 |

1040 |

1092 |

22582 |

|

5 |

Муфта |

11,26 |

343 |

4 |

1029 |

1081 |

12179 |

|

6 |

Кронштейн |

10,34 |

420 |

2 |

840 |

882 |

9119 |

|

7 |

Вилка |

9,44 |

518 |

2 |

1036 |

1088 |

10270 |

|

8 |

Втулка |

8,23 |

355 |

1 |

355 |

373 |

3069 |

|

|

ИТОГО |

|

|

|

|

|

97712 |

Расчет веса годовой программы запуска деталей сводим в таблицу 3.3.

Таблица 3.3 Вес годовой программы запуска деталей

|

№ п/п |

Наименование детали |

Марка материала |

Nзап шт. |

Вес детали, кг |

Вес годовой программы запуска, кг

| |||

|

черно-вой |

чисто-вой |

черно-вой |

чисто- вой | |||||

|

1 |

Ролик |

Ак-6Т1 |

683 |

0,6 |

0,23 |

409,8 |

157,09 | |

|

2 |

Крышка |

Ак-6Т1 |

828 |

0,54 |

0,2 |

447,12 |

165,6 | |

|

3 |

Качалка |

Ак-6Т1 |

1176 |

0,3 |

0,1 |

352,8 |

117,6 | |

|

4 |

Цапфа |

Ак-6Т1 |

1092 |

0,59 |

0,20 |

644,28 |

218,4 | |

|

5 |

Муфта |

Ак-6Т1 |

1081 |

0,48 |

0,20 |

518,88 |

216,2 | |

|

6 |

Кронштейн |

Ак-6Т1 |

882 |

0,55 |

0,39 |

452,1 |

320,58 | |

|

7 |

Вилка |

Ак-6Т1 |

1088 |

0,44 |

0,29 |

478,72 |

315,52 | |

|

8 |

Втулка |

Ак-6Т1 |

373 |

0,24 |

0,12 |

89,52 |

44,76 | |

|

|

ИТОГО |

|

7203 |

3,74 |

1,73 |

3393,22 |

1555,75 | |

3.2 0Пределение потребного количества оборудования

Расчет количества единиц основного оборудования зависит в основном

от типа производства, и осуществляется двумя основными методами: по

технологическому процессу и по технико-экономическим показателям.

Расчет по технологическому процессу производят при детальном

проектировании цехов серийного и массового производства.

Определяем суммарное число (в часах), потребное для обработки

годовой программы по формуле:[12]

(3.10)

(3.10)

где N - годовая программа

tK - штучно - калькуляционное время обработки одной детали

Результаты расчетов сведены в таблицу 3.4

Таблица 3.4 Структура видов работ на участке

|

Вид обработки |

Модель оборудования |

| |||||||

|

Ролик |

Крышка |

Качалка |

Цапфа |

Муфта |

Кронштейн |

Вилка |

Втулка | ||

|

Токарная ЧПУ |

16К20Ф3 |

123.7 |

15589 |

1585 |

10598 |

7556 |

- |

3860 |

2008 |

|

Фрезерная ЧПУ |

Sterlitamak 400V |

419.58 |

800 |

13268 |

- |

- |

7258 |

5789 |

- |

|

Сверлильная ЧПУ |

Sterlitamak 400V |

53.36 |

3026 |

795 |

4568 |

1589 |

1489 |

202 |

- |

|

Расточная ЧПУ |

Sterlitamak 400V |

59.88 |

4359 |

512 |

6434 |

2099 |

- |

- |

840 |

|

Слесарная |

Верстак |

52.36 |

210 |

260 |

222 |

141 |

65 |

248 |

65 |

|

Контрольная |

Стол контрольный |

102.45 |

980 |

632 |

760 |

794 |

307 |

171 |

156 |

|

Итого |

|

811 |

24964 |

17052 |

22582 |

12179 |

9119 |

10270 |

3069 |

Определяем действительный годовой фонд времени работы оборудования по

формуле:[12]

Fд=FH*K (3.11)

Где FH- номинальный фонд работы оборудования;

К = 0.97, коэффициент ремонта оборудования (2 смены)

FH=1945 ч.

Fд=1945*0,97=1886,65 ч.

Определяем потребное количество оборудования по формуле:[12]

С= (3.12)

(3.12)

Где m-число смен работы

С16К20Ф3=41319,7/1886,65*2=10,9

С Sterlitamak 400V=52720,82/1886,65*2=15,2

С верстак=1198,36/1886,65*2=0,31

С стол контрольный=3746,45/1886,65/2=0,99

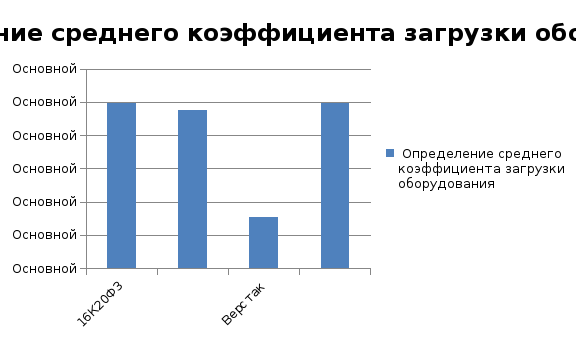

Определяем коэффициент загрузки оборудования, показывающий занятость оборудования при выполнении работ по формуле:[12]

(3.13)

(3.13)

Ƞз(16К20Ф3)=10,9/11=0,98

Ƞз(Sterlitamak 400V)=15,2/16=0,98

Ƞз(верстак)=0,31/1=0,31

Ƞз(стол контрольный)=0,99/1=0,99

Результаты расчтов сведем в таблицу 3.5

Таблица 3.5

|

№ |

Модель оборудования |

Суммарная трудоемкость |

Колличество оборудования |

Ƞз | |||||

|

Расчетное |

Принятое | ||||||||

|

1 |

16К20Ф3 |

39031,7 |

10,9 |

11 |

0,99 | ||||

|

2 |

Sterlitamak 400V |

52720,82 |

15,2 |

16 |

0,95 | ||||

|

5 |

Верстак |

1198,36 |

0,31 |

1 |

0,31 | ||||

|

6 |

Стол контрольный |

3746,45 |

0,99 |

1 |

0,99 | ||||

|

Итого |

97712 |

|

29 |

| |||||

Рисунок 3.1 график среднего коэффициента загрузки оборудования.

год,

н/ч

год,

н/ч