- •Введение

- •Технологическая часть

- •Описание конструкции и назначение детали.

- •1.3. Анализ технологичности конструкции детали.

- •1.3.1 Качественный анализ технологичности детали

- •1.3.2Количественный анализ технологичности детали

- •1.4 Выбор и обоснование исходной заготовки

- •1.5 Разработка технологического процесса обработки детали

- •1.6 Системный анализ технологического процесса

- •1.7 Расчет режимов обработки

- •1.7.1Расчет режимов обработки при сверлении

- •1.7.2 Расчет режимов обработки при фрезеровании

- •1.8 Расчет норм времени

- •1.8.1 Расчет норм времени при сверлении

- •1.8.2 Расчет норм времени при фрезеровании

- •1.9 Размерный анализ проектируемого технологического процесса

- •2. Конструкторская часть

- •2.1 Расчет кондуктора

- •2.1.1 Описание конструкции и принципа работы

- •2.1.2 Силовой расчет кондуктора

- •2.1.3 Точностной расчет кондуктора

- •2.2 Расчет приспособления для фрезерования

- •2.2.1 Описание конструкции и принципа работы фрезерного приспособления

- •2.2.2 Силовой расчет фрезерного приспособления

- •2.2.3 Точностной расчет фрезерования

- •2.3 Расчет калибра-соосника

- •3.3.1Точностной расчет калибра-соосника

- •3.1 Номенклатура выпускаемых изделий.

- •3.2 0Пределение потребного количества оборудования

- •3.3 Расчет необходимого количества участников производства

- •3.3.1 Расчет численности основных производственных рабочих

- •3.3.2 Расчет численности вспомогательных рабочих

- •3.3.3 Расчет численности итр, скп, моп

- •3.4 Расчет площади участка

- •3.5 Выбор типа производственного здания

- •3.6 Технологическая планировка участка

- •3.7 Выбор межцехового и межоперационного транспорта

- •3.8 Организация инструментального хозяйства

- •3.9 Система уборки стружки

- •3.10 Система доставки сотс

- •Можно выделить следующие основные опасные и вредные факторы воздействия на человека на проектируемом участке:

- •Факторы, учитываемые при нормировании искусственного освещения:

- •4.1 Расчет стоимости сырья и материалов

- •4.2 Расчет расценки

- •4.3. Расчет заработной платы основных производственных рабочих на одну деталь

- •4.4 Определение прямых пропорциональных производственных расходов

- •4.5 Расчет заработной платы вспомогательных рабочих

- •4.6 Расчет заработной платы инженерно-технических работников

- •4.7 Расчет отчислений в бюджет

- •4.8 Расчет стоимости оборудования

- •4.9 Расчет стоимости площади участка

- •4.10 Расчет амортизации

- •4.11 Расчет потребления электроэнергии

- •4.12 Определение годовых постоянных расходов

- •4.13 Определение точки безубыточности

- •4.14 Определение производительности живого труда

- •4.15 Определение прироста производительности труда

2.2.2 Силовой расчет фрезерного приспособления

Силовым расчетом определяем условия, при которых в процессе фрезерования обеспечивается неизменное положение заготовки относительно учитываемых элементов, т.е. решением уравнения равновесия приложенных сил зажима и резания.

W3 · l · f = Мкр · К , (2.7)

где W3 – величина зажимного усилия, Н.

l – расстояние между опорным элементом и местом приложения силы резания, мм;

l = 66 мм.

f – коэффициент трения между поверхностями опорных элементов и заготовки; f = (0.1…0,15) [10]

принимаем f = 0,14

K – коэффициент надежности закрепления заготовки;

Мкр = 42,86 Н·м

Величина зажимного усилия для поршневого пневмопривода двустороннего действия, выполняющая работу – тянущее имеет вид:

W3

=

,

(2.8)

,

(2.8)

где D – диаметр цилиндра, мм;

d – диаметр штока, мм;

d = 15мм;

ρ = 0,4Мпа - давление сжатого воздуха в сети;

η = 0,8 - КПД пневмопривода

W3

=

К – коэффициент надежности закрепления заготовки, учитывающий нестабильность силовых воздействий на заготовку [3] К=2,5…8,0

К = Ко · К1 · К2 · К3 · К4 · К5 · К6 ≥ 2,5 (2.9)

где К0 –гарантированные коэффициент запаса надежности закрепления,

К0 = 1,5; [1]

К1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемой поверхности, при черновой обработке;

К1 = 1,2; [1]

К2 = коэффициент, учитывающий увеличение силы резания от затупления режущего инструмента;

К2 = 1,0…1,6; принимаем К2 = 1,3; [1]

К3 – коэффициент, учитывающий условия обработки,

К3 = 1,0…1,2; принимаем К3 = 1,0; [1]

К4 – коэффициент, учитывающий неравномерность зажимных усилий, прикладываемых к заготовке.

К4 = 1,2; [1]

К5 – коэффициент, характеризующий степень удобства расположения рукояток,

К5 = 1,2; [1]

К6 – коэффициент, учитываемый при наличии моментов, стремящихся повернуть заготовку на опорах,

К6 = 1,0…1,5; принимаем К6 = 1,5. [1]

К = 1,5 · 1,2 · 1,3 · 1,0 · 1,2 · 1,2 · 1,5 = 5,05

Подставив все значения в уравнение 2.7 находим величину диаметра пневмоцилиндра, обеспечивающее надежное закрепление заготовки.

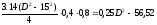

5,05 · 4286 = (0,25D2 – 56,52) · 66 · 0,14

D = 107,3

Из стандартного ряда принимаем D = 110 мм.

2.2.3 Точностной расчет фрезерования

Приспособление предназначено для фрезерования паза поверхности глубиной 6мм, шириной 16мм. длинной 48,2мм. Суммарная погрешность должна быть меньше или равна допуску межосевых расстояний 66h14(+0,740)мм.

Т66 ≥ Σ δ;

Т66 = 66h14(+0,740)мм.

Определим погрешность приспособления: [11]

Σ δ = δ1 (2.10)

где δ1 – допуск на установочный палец

δ1 = dmax отв – dmin пальца, (2.11)

где dmax отв – наибольший размер отверстия;

dmin свер – наименьший размер установочного пальца;

δ1 = 20,021 – 19,98 = 0,041мм.

∑δ,

(0,740≥0,041)мм

∑δ,

(0,740≥0,041)мм

Поскольку неравенство справедливо, то приспособление обеспечивает получения заданных размеров с требуемой точностью.