- •3. Разделение материалов по крупности

- •3.1. Способы разделения по крупности

- •Способы разделения в воздушном (водном) потоке

- •1. В горизонтальном потоке.

- •2. В вертикальном потоке.

- •3. В криволинейном потоке.

- •3.2. Грохочение

- •3.2.1. Системы сит

- •3.2.2. Способы разделения по размерам на грохотах

- •3.2.3. Устройства для разделения материалов по крупности

- •3.2.4. Вибрационные грохоты

- •3.3. Устройства для разделения по крупности в газовом потоке

- •3.3.1. Сепаратор циркуляционный

- •3.3.2. Сепаратор проходной

- •Рабочая камера

- •3.3.3. Сепаратор с внешними вентилятором и осадительными устройствами (комбинированный)

- •Рабочая камера

- •3.3.4. Воздушные каскадно–гравитационные классификаторы

- •Рабочая камера

- •3.3.5. Центробежные классификаторы "кц"

- •Рабочая камера

- •3.4. Сухие пылеулавливающие аппараты

- •3.4.1. Циклон

- •3.4.2. Батарейный циклон

- •Рабочая камера

- •3.4.3. Вихревые пылеуловители (впу)

- •Рабочая камера

- •3.4.4. Вихревые пылеуловители взп (встречные закрученные потоки)

- •Рабочая камера

- •3.4.5. Рукавный фильтр

- •3.4.6. Комбинированный зернистый фильтр

- •Рабочая камера

- •3.4.7. Электрофильтр

- •Рабочая камера

- •3.5. Мокрые пылеулавливающие аппараты

- •3.5.3. Пылеуловители ударно–инерционного типа

- •Рабочая камера

- •3.5.4. Пылеуловители циклонные с водяной пленкой (цвп)

- •Рабочая камера

- •3.5.5. Центробежные скрубберы

- •3.5.6. Динамические газопромыватели

- •Рабочая камера

- •3.5.7. Турбулентные газопромыватели (скруббер Вентури)

- •Рабочая камера

- •3.6. Устройства для разделения по крупности в потоке жидкости

- •3.6.1. Гидроциклоны

- •3.6.2. Вертикальные классификаторы

- •3.6.3. Многокамерные вертикальные классификаторы

- •Рабочая камера

- •3.7. Машины для промывки сырьевых материалов (мойки)

- •3.7.3. Вибрационные мойки

- •Рабочая камера

3. Разделение материалов по крупности

3.1. Способы разделения по крупности

1. Механические (грохочение)

2. В воздушном потоке.

3. В водном потоке.

Способы разделения в воздушном (водном) потоке

1. В горизонтальном потоке.

Горизонтально в ряд одна за другой располагают емкости, над которыми направляют поток газа, содержащего порошок (Г+П). При этом из потока первыми выпадают и оседают в емкости наиболее крупные частицы, а более мелкие выпадают и оседают в следующие другие расположенные дальше от входа потока емкости. Устройство получается простым, но громоздким. Так выделяют частицы золота из его смеси с песком. В поток воды, текущий по наклонному желобу с набитыми ко дну поперек потока рейками, высыпают золотоносный песок. Более тяжелые частицы золота выпадают из потока и скапливаются рядом с рейками.

2. В вертикальном потоке.

Вертикальный поток снизу вверх создают в трубе или шахте. Этот метод сложнее первого, но более компактный.

Условие равновесия (витания), когда частица зависает в потоке дующего на нее снизу газа:

m.g = f.V2.S. ср ,

где m – масса частицы, g – ускорение силы тяжести, f – коэффициент сопротивления среды, V – скорость частицы, S – площадь поперечного сечения, ср – плотность среды.

Более мелкие частицы увлекаются вверх потоком и улетают, более крупные опускаются вниз.

3. В криволинейном потоке.

В агрегате организуют резкое изменение траектории (РИТ) потока Г+П. Из-за центробежной силы частицы порошка прижимаются к стенке, тормозят о нее, теряют скорость и удаляются из потока. Чем больше кривизна потока и масса частиц, тем сильнее проявляются эти процессы. При последовательных изменениях кривизны первой из потока выделяется наиболее крупная фракция, а далее – все более мелкие. Это наиболее сложный способ, но и наиболее компактный и эффективный. Он нашел самое широкое применение в устройствах для разделения в воздушном или водном потоках. Каждое резкое изменение траектории потока приводит к выделению частиц определенного размера.

3.2. Грохочение

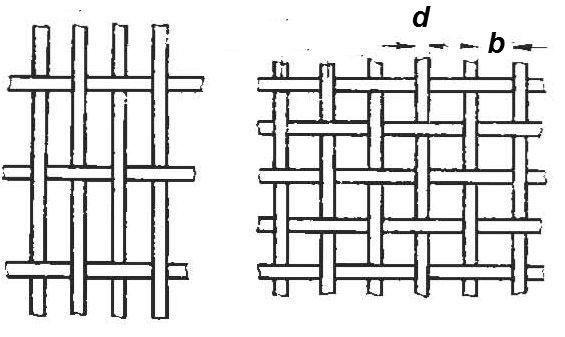

Грохочением называют процесс разделения по крупности на грохотах с помощью сит. Сита бывают плетеными из полимерных нитей или металлических проволок. В качестве полимеров иногда применяют эластомеры, например, резину. Отверстия в плетеных ситах бывают квадратными или прямоугольными.

Частицы, прошедшие через сито, называют нижним классом (выходом по минусу), обозначают знаками < или –, а не прошедшие – верхним классом (выходом по плюсу) и обозначают знаками > или +.

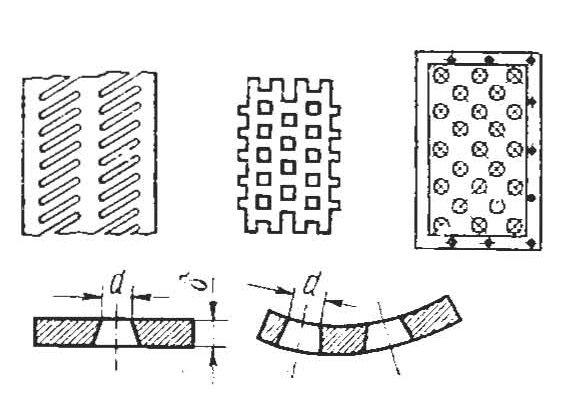

Решетами называют сита, в которых отверстия сделаны в металлическом листе. Отверстия имеют форму конуса, расширяющегося вниз, чтобы частицы в них не застревали. Отверстия обычно бывают круглыми, реже квадратными, овальными, шестиугольными или прямоугольными.

Долю площади сита, занимаемую отверстиями, через которые могут проходить частицы порошка, называют «живым сечением». В плетеных ситах оно больше, чем в решетах. Обычно в плетеных ситах соотношение диаметра проволоки к размеру отверстия составляет 2/3.

|

Плетеные сита |

Решета (пробивные сита) |