- •1 Номенклатура выпускаемой продукции

- •2 Технологическая часть

- •2.1 Выбор способа производства

- •2.2 Режим работы цеха

- •2.3 Производительность цеха

- •2.4 Характеристика сырьевых материалов

- •2.5 Технологическая схема производства

- •2.6 Выбор основного технологического оборудования

- •2.7 Штатная ведомость

- •2.8 Контроль производства

- •3 Автоматизация работы автоклава

- •4 Технико – экономическая часть

- •5 Техника безопасности на предприятии. Требования экологической безопасности

2.8 Контроль производства

Контроль производства представлен в таблице 15.

Таблица 15 – Контроль производства

|

Предмет контроля |

Параметры контроля |

Место оборота проб для контроля |

Периодичность контроля |

Методы контроля |

|

Входной контроль | ||||

|

цемент |

марка, нормальная густота, сроки схватывания |

склад |

один раз в смену |

прочность кубиков на сжатие, прибор Вика с пестиком, прибор Вика с иглой |

|

песок |

зерновой состав, насыпная плотность |

склад |

один раз в неделю |

просеивание на ситах 0,14 – 5 мм, взвешивание на мерном цилиндре |

|

известь |

содержание CaO+MgO, определение содержания непогасившихся зерен, определение tº времени гашения, тонкость помола

|

склад |

один раз в неделю |

Титрование соляной кислотой, остаток на сите 063, прибор из термометра на 100 º |

|

вода |

химический состав |

склад |

один раз |

химический анализ |

|

Операционный контроль | ||||

|

БСУ |

продолжительность перемешивания бетонной смеси; удобоукладываемость; средняя плотность |

БСУ |

каждый замес |

хронометр, вискозиметр Суккарта, взвешивание в мерном цилиндре |

|

формовочный агрегат |

коэффициент уплотнения, толщина слоя бетона; длительность формования; |

формоукладчик |

каждое изделие |

качество укладки |

|

автоклав |

температура, время, влажность |

автоклав |

каждая партия |

хронометр, термодатчик, влагомер |

|

Приемочный контроль | ||||

|

качество продукции |

внешний осмотр; средняя плотность; прочность на сжатие |

склад готовой продукции |

каждое изделие |

визуально; взвешивание в мерном цилиндре; испытание кубиков на сжатие |

3 Автоматизация работы автоклава

Автоматизация тепловой обработки железобетонных изделий имеет большое экономическое значение, так как оборачиваемость пропарочных камер и кассет зависит в первую очередь от режима термической обработки изделий. Продолжительность тепловой обработки изделий составляет 70-80 % продолжительности общего технологического цикла.

Сокращение продолжительности тепловой обработки железобетонных изделий позволит повысить производительность предприятия в целом.

На подавляющем большинстве заводов железобетонных изделий тепловая обработка изделий ведется в установках периодического действия.

Основным параметром, определяющим работу наиболее распространенных автоматических систем, является температура паровоздушной смеси в автоклаве или температура конденсата.

Автоклавная обработка повышает количественные показатели бетонных изделий по сравнению с термовлажностной обработкой в пропарочных камерах.

Начальный ражим термической автоклавной обработки совершается по программе посредством автоматического регулятора подачи пара. Для автоматического регулирования всего процесса намечено применение прибора контроля прочности бетона по скорости распространения акустических импульсов. Схема автоматизации автоклава представлена на листе А1 графической части.

При автоматизации автоклавного процесса обеспечивается автоматический контроль и управление следующими параметрами и операциями.

Контроль и автоматическое регулирование температуры пара в автоклаве; давление пара в автоклаве; расход пара.

Автоматическое ваккумированием; управление впуском перепускного пара; выпуском конденсата;

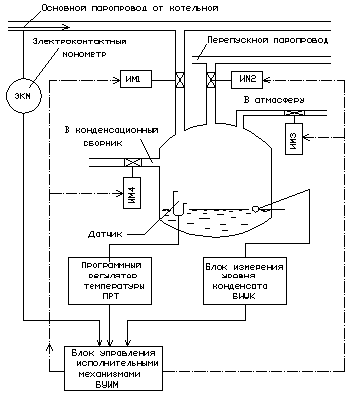

Функциональная схема автоматического программного регулирования температуры в автоклаве показана на рисунке 1.

Рисунок 1 - Функциональная схема автоматического программного регулирования температуры в автоклаве

Схема состоит из программного регулятора ПРТЭ, работающего в комплекте с термометром сопротивления ЭТП-11, релейным блоком (блок управления исполнительными механизмами) и соленоидными вентилями типа СВВ (исполнительные механизмы ИМ1, ИМ2, ИМ3 и ИМ4). Контроль давления осуществляется электроконтактными манометром ЭКМ, наличие конденсационной воды в автоклаве фиксируется блоком измерения уровня конденсата.

Температурная программа задается специальным копиром, внешние контуры которого представляют собой кривую температурного режима, предусмотренного технологией производства.

Температура внутри парового пространства автоклава измеряется датчиком. Запись изменения температуры производится с помощью электронного моста ЭМД-112. Программный регулятор ПРТЭ, реагируя на отклонения температуры от заданной величины, через релейный блок управляет исполнительным механизмом ИМ1. Этот механизм, регулируя впуск пара, обеспечивает в паровом пространстве автоклава подъем и выдержку температуры в соответствии с заданным режимом. После изотермической выдержки релейный блок переводится регулятором ПРТЭ на управление исполнительным механизмом ИМ3. Сбросом пара механизм обеспечивает предусмотренное программой снижение температуры.

Основными элементами системы автоматического регулирования являются: электронный уравновешенный мост; автоматическое регулирующее устройство; ступенчатый импульсный прерыватель; командный электропневматический прибор; регулирующие клапаны с моторными исполнительными механизмами; вентили с электромагнитными приводами.

Работа системы при автоматическом управлении происходит следующим образом. При поступлении сигнала о закрытии крышек загорается лампа 11ЛЗ и звенит звонок 13В, сигнализирующие о разрешении пуска пара. Звуковой сигнал снимается нажатием кнопки КСС. Нажатием кнопки КА включается командный прибор КЭП. При этом замыкаются четыре контакта КЭПа. КЭП-1 включает двигатель КЭПа до конца цикла. КЭП-2 включает сигнальную лампу 1ЛК, сигнализирующую о том, что автоклав находится под давлением. КЭП-8 запитывает катушку реле 6 Р, которое открывает соленоидный вентиль 5СВ на линии ваккумирования и включает один из ваккумнасосов.

Выбор рабочего ваккумнасоса производится переключателем 7УП, установленным непосредственно у двигателей. КЭП-11 запитывает катушку реле 10РП в схеме управления открывания крышек, что делает открывание невозможным. При этом на пультах управления загораются лампы 1Л, 2Л, сигнализирующие о том, что автоклав находится под давлением. Через 30 минут контакт КЭП-8 размыкается и разрывает цепь катушки реле 6Р. Происходит выключение ваккумнасоса и закрытие соленоидного вентиля 5СВ.

Одновременно замыкаются два контакта КЭПа. КЭП-9 включает регулирующее устройство РУ5-01, и КЭП-3 запитывает катушку реле 1Р, которое производит открытие соленоидного вентиля 1СВ на линии впуска перепускного пара и подключает регулирующий клапан с исполнительным механизмом 1ИМ к регулятору. При этом прогрев изделий ведется перепускным паром. Через три часа размыкается контакт КЭП-3 и замыкается контакт КЭП-4, который запитывает катушку реле 2Р. Происходит открытие соленоидного вентиля 2СВ и к регулятору подключается регулирующий клапан с исполнительным механизмом 2ИМ, находящийся на линии впуска свежего пара. Дальнейший подъем температуры и выдержка при постоянной температуре (запарка) происходят за счет свежего пара.

За пять минут до начала снижения температуры, т.е. выпуска пара, загорается лампа 1ЛЖ. Если другой автоклав не готов к приему пара, имеется возможность задержать некоторое время выпуск пара, т.е. продлить режим выдержки при постоянной температуре, или произвести выпуск пара сразу в атмосферу. Для последнего требуется переключить 2УП. Через семь часов размыкается контакт КЭП-4 и замыкается контакт КЭП-5. Последний запитывает катушку реле 3Р, которое производит открытие соленоидного вентиля 3СВ на линии выпуска пара в перепускную линию, и подключает регулирующий клапан с исполнительным механизмом 3ИМ, находящимся на той же линии, к регулятору. Этим пар выпускается в перепускную линию, таким же образом происходит выпуск пара в атмосферу при замыкании контакта КЭП-6. За 1,5 часа до окончания выпуска пара в атмосферу замкнется контакт КЭП-7, сработает реле 5Р, контакт которого производит открытие моторной задвижки 1Д на линии выпуска конденсата.

По окончании выпуска пара в атмосферу и выпуска конденсата размыкаются контакты КЭП-6, КЭП-7 и КЭП-9. Происходит закрытие соленоидного вентиля 4СВ и регулирующего клапана с исполнительным механизмом 4ИМ на линии выпуска пара в атмосферу, закрывается моторная задвижка 1Д на линии выпуска конденсата и выключается регулирующее устройство. Одновременно замыкается контакт КЭП-8, запитывающий катушку реле 6Р, что вызывает открытие соленоидного вентиля 5СВ. на линии ваккумирования и включение одного из ваккумнасосов. По окончании ваккумирования (через три часа) одновременно размыкаются четыре контакта. КЭП-1 выключает двигатель командного прибора. КЭП-2 гасит сигнальную лампу 1ЛК. КЭП-8 размыкает цепь катушки реле 6Р, которое в свою очередь закрывает соленоидный вентиль 5СВ и выключает ваккумнасос. КЭП-11 разрывает цепь катушки реле 10РП. При этом на пультах управления гасятся лампы 1Л, 2Л, запрещающие открытие крышек, загораются лампы 3Л, 4Л, разрешающие открытие крышек, и подготавливаются цепи управления открывания крышек.

Работа системы при ручном управлении происходит следующим образом. При переводе 1УП на ручное управление разрывается цепь питания трансформатора 1ТР, что снимает напряжение с цепей автоматического управления. Ручное управление соленоидными вентилями и регулирующими клапанами на паровых линиях осуществляется универсальными переключателями 3÷6УП. Исходным положением 3÷6УП является 45-градусное. Поворотом рукоятки 3÷6УП на 1,57 рад (90º) достигается открытие одновременно соленоидных вентилей и регулирующих клапанов. Поворотом рукоятки 3÷6УП в нулевое положение достигается закрытие регулирующих клапанов, а при повороте на 0,78 рад (45º) – закрытие одновременно соленоидных вентилей и регулирующих клапанов. Открытие и закрытие соленоидного вентиля 5СВ на линии ваккумирования производится дистанционно со щита автоклава кнопкой 1КУ. Управление моторной задвижкой на конденсатопроводе осуществляется кнопкой 2КУ, установленной также на щите автоклава.

Для учета потребления пара предусматривается установка камерной диафрагмы типа ДН-64, работающей комплектно с поплавковым самопишущим дифманометром типа ДП-610.

По месту на автоклавах устанавливаются технические манометры и ртутные термометры.