- •Расчет точности расположения осей отверстий при сверлении по кондукторным втулкам.

- •Тема 5 Делительные устройства

- •Материалы корпусов

- •Способы получения корпусов

- •Тема 7. Нормализованные и переналаживаемые приспособления

- •Ступени развития нормализации

- •Тема 6 Конструкция приспособлений

- •2 Приспособления для установки и закрепления коротких заготовок.

- •Гидрофицированные зажимные устройства

- •3.5.Оправки с гидропластмассой

- •Основные понятия об автоматизации проектирования приспособлений

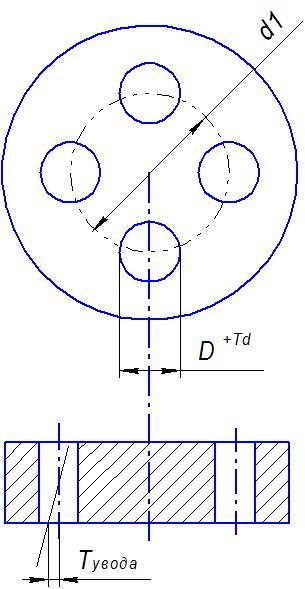

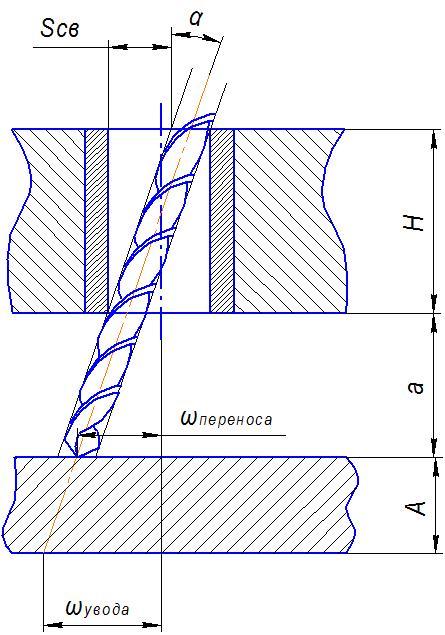

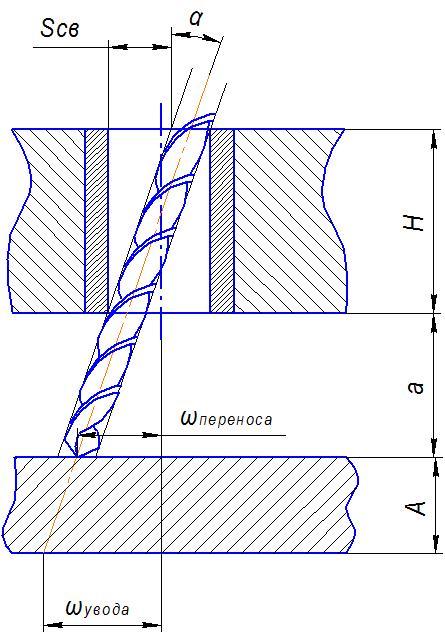

Расчет точности расположения осей отверстий при сверлении по кондукторным втулкам.

При

обработке отверстий необходимо выдержать:

При

обработке отверстий необходимо выдержать:

1.Точность диаметра отверстия

2.Точность расположения отверстий от номинального

Положения.

3.Точность увода от отверстия.

![]()

![]()

![]()

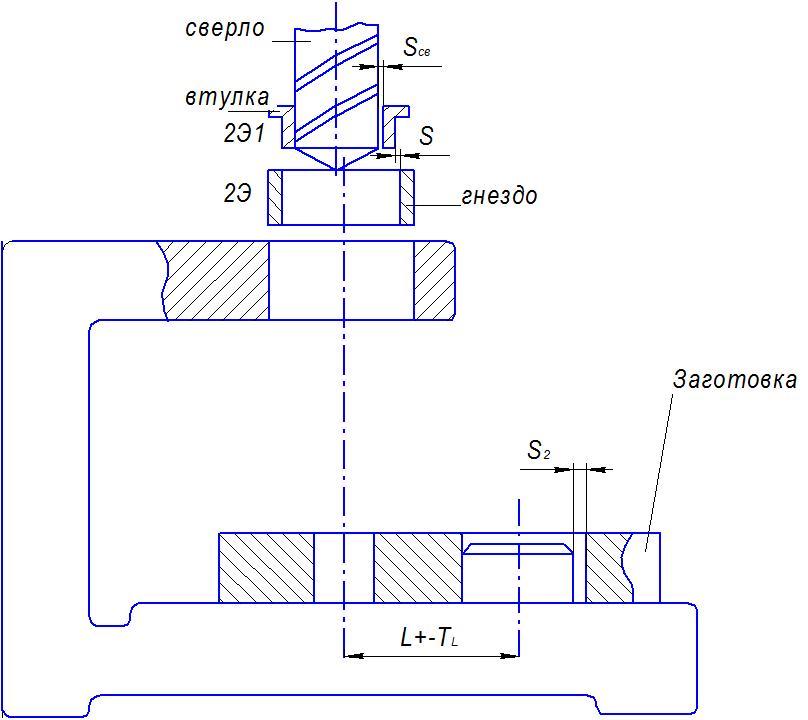

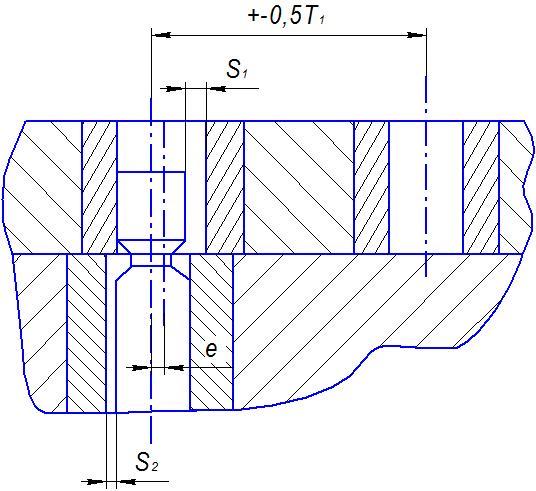

2TL– допуск установленного элемента

2TЭ– разностенность гнезд

2TЭ1– разностенность втулок

S– зазор между втулкой и гнездом

![]()

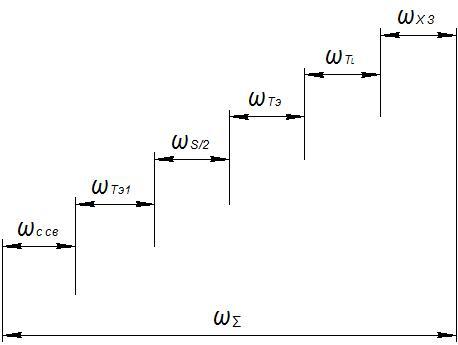

Лучше вести теоретико-вероятностное суммирование.

![]()

t- коэффицент, учитывающий процент риска.

![]()

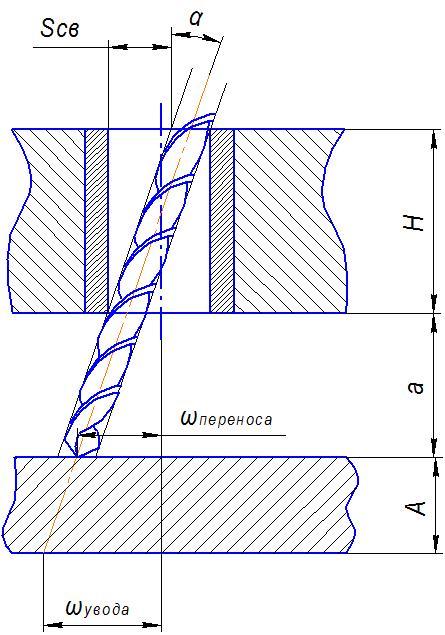

При сверлении возможен перенос оси сверла который вызывается причинами:

1)Неперпендикулярность оси шпинделя к плоскости стола станка

2)Неперпендикулярность оси кондукторной втулки к основанию корпуса

3)Деформация технологической системы СПИД

![]()

![]()

![]()

![]()

Наличие перекоса сверла увеличивает погрешность расположения оси отверстия.

![]()

![]() – тогда кондуктор годен для эксплуатации.

– тогда кондуктор годен для эксплуатации.

Погрешность увода ![]()

![]()

2Э=2Э1=0,005мм

Тема 5 Делительные устройства

Лекция 7

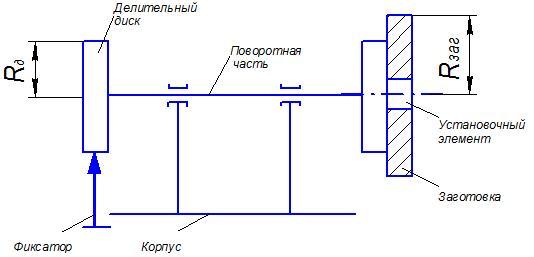

Эти устройства широко применяются в приспособлениях для сверлильных, фрезерных и протяжных станков, когда заготовку необходимо устанавливать в различные позиции. С помощью делительных устройств можно перемещать заготовку в заданном направлении на определенное расстояние или поворачивать на какой-то угол.

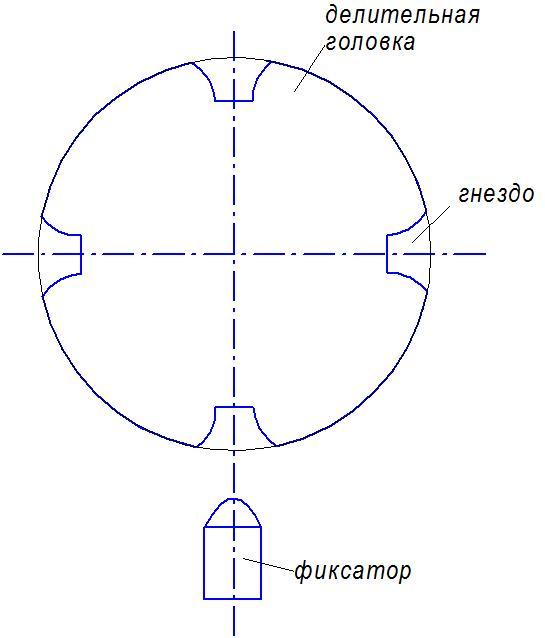

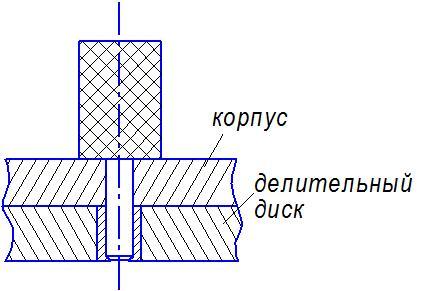

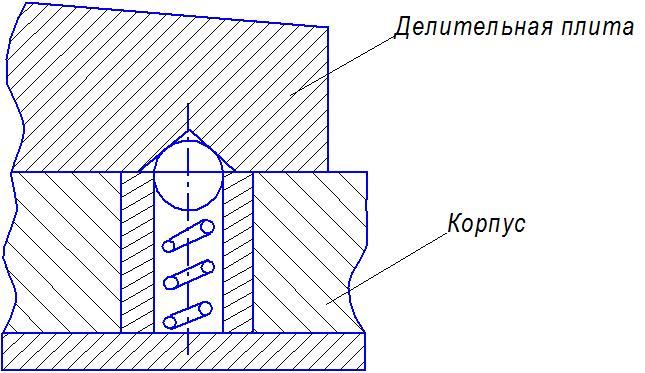

Делительное устройство состоит из поворотной(подвижной)инеподвижнойчасти.

Неподвижная часть - корпус соединяется со столом станка.

На подвижной части- крепится заготовка.

1)

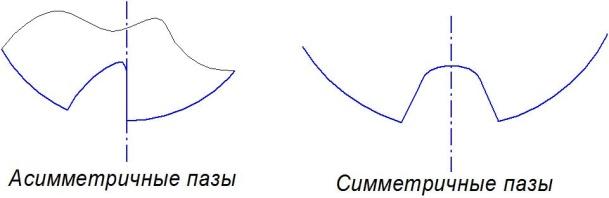

Схемы делительных устройств:

э та

схема используется для крупных и средних

заготовок.

та

схема используется для крупных и средних

заготовок.

![]()

П опадания

соринок между фиксатором и конусным

гнездом приводит к дополниельному

повороту диска, т.е. к погрешности

деления.

опадания

соринок между фиксатором и конусным

гнездом приводит к дополниельному

повороту диска, т.е. к погрешности

деления.

Конусные фиксаторы применяются там, где гарантировано закрытие фиксатора и гнезда от попадания инородных тел.

Точность делении можно повышать путем увеличения диаметра делительного диска.

Сами по себе эти приспособления крупногабаритные.

Э та

конструкция компактна и широко

используется при установке мелких и

средних заготовок

та

конструкция компактна и широко

используется при установке мелких и

средних заготовок

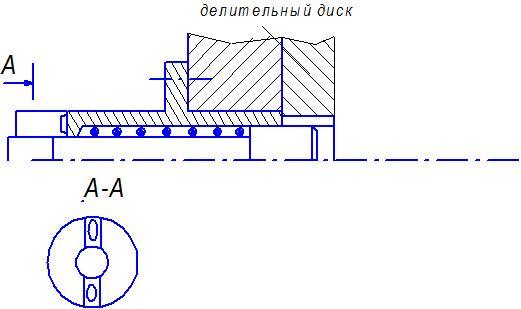

![]()

Н

едостаток

– малое

едостаток

– малое![]()

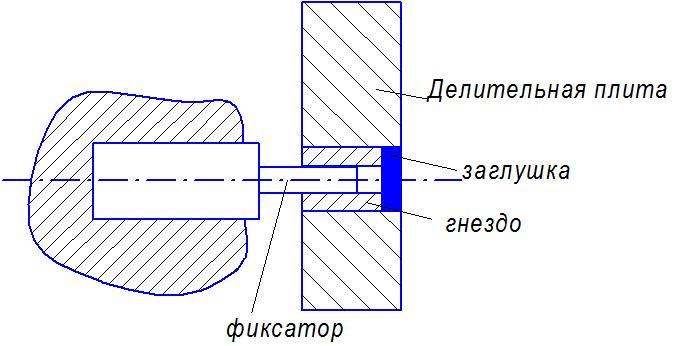

Конструкция фиксаторов.

1 .Простейший

фиксатор: погрешность шага:

.Простейший

фиксатор: погрешность шага:

![]()

![]()

![]()

e – экцентриситет

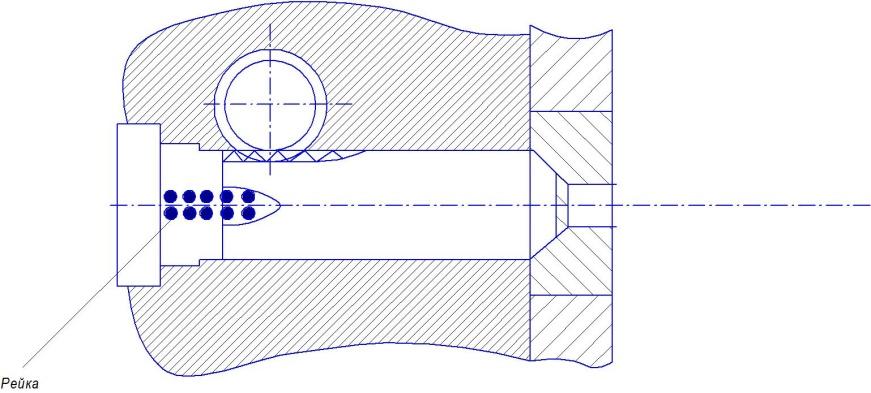

2

.Вытяжной

фиксатор Реечный фиксатор

.Вытяжной

фиксатор Реечный фиксатор

Фиксатор попадает в гнездо когда ![]() будет меньше

будет меньше![]() .

.

Однако по причине ![]() и

и![]() для нормальной работы должно выдерживать

условие:

для нормальной работы должно выдерживать

условие:

![]()

Зазоры ![]() и

и![]() должны быть большими, чем это требуется

только для движения. Однако увеличение

должны быть большими, чем это требуется

только для движения. Однако увеличение![]() и

и![]() увеличивает угловой люфт(снижается

точность деления)

увеличивает угловой люфт(снижается

точность деления)

Поэтому преимущественно использовать ромбический фиксатор.

4. Шариковый фиксатор

а )

Для фиксации делительного диска при

обработке мелких заготовок.

)

Для фиксации делительного диска при

обработке мелких заготовок.

б)Для предварительного фиксирования поворотной плиты в крупных приспособлениях

Фиксирование происходит при попадании шарнира в лунку.

Фиксатор не должен воспринимать сил резания. Поэтому после каждого деления поворотная часть закрепляется, образуя с корпусом единое целое.

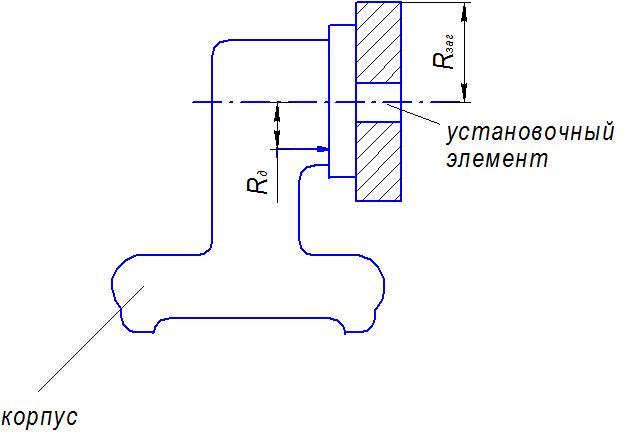

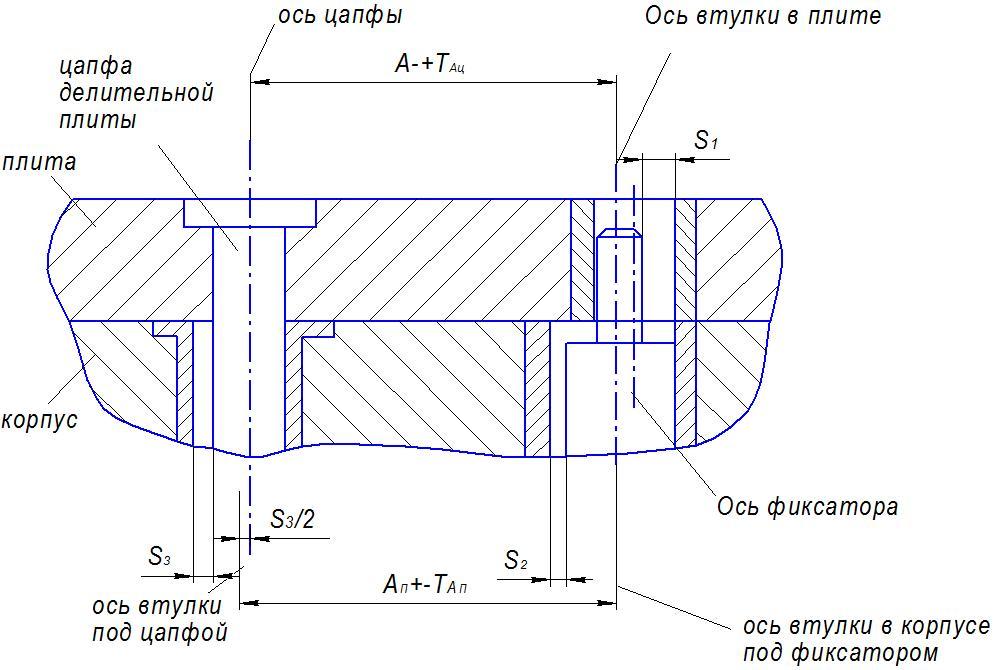

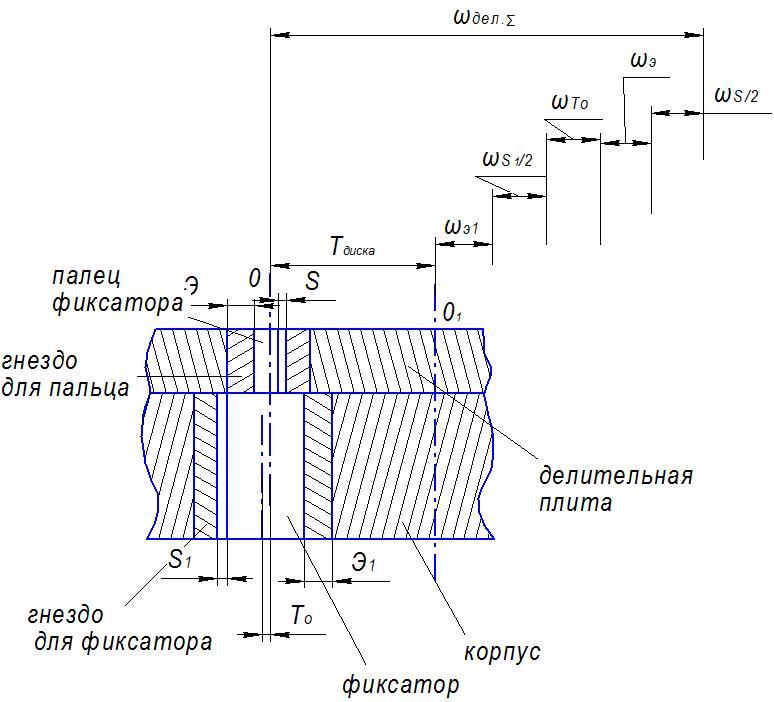

Расчет точности делительного устройства

ээ1 – экцентриситет гнезд;

оо – ось отверстия в корпусе

о1о1-ось диска

![]() – расстояние между осями

– расстояние между осями

![]() – погрешность смещения оси относительно

номинального положения.

– погрешность смещения оси относительно

номинального положения.

![]()

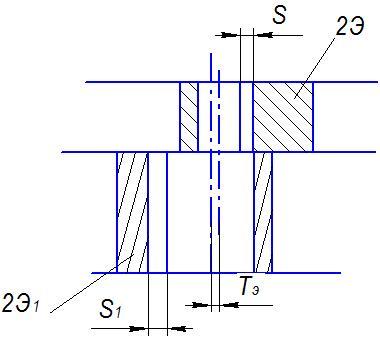

S – посадка движенияH7/d6

– посадка движенияH7/d6

S1– посадка скольженияH7/h6

2To = 0,005мм

2Э=2Э1= 0,005мм

![]()

Зайдет ли палец в гнездо:

![]()

Необходимо чтобы допуски ![]() компенсировались зазорамиSи

компенсировались зазорамиSи![]() .

Но для того чтобы уменьшитьSи

.

Но для того чтобы уменьшитьSи![]() и довести их до заданных посадок

цапкообразный фиксатор делают в виде

ромба.

и довести их до заданных посадок

цапкообразный фиксатор делают в виде

ромба.

Самоцентрирующие элементы

Они объединяют установочные и зажимные элементы(одновременно базируют и закрепляют заготовку)

Это: Самоцентрирующие кулачки, цанги, разжимают втулки, самоцентрирующие призмы.

Этот раздел будем изучать при изучении конструкции приспособлений.

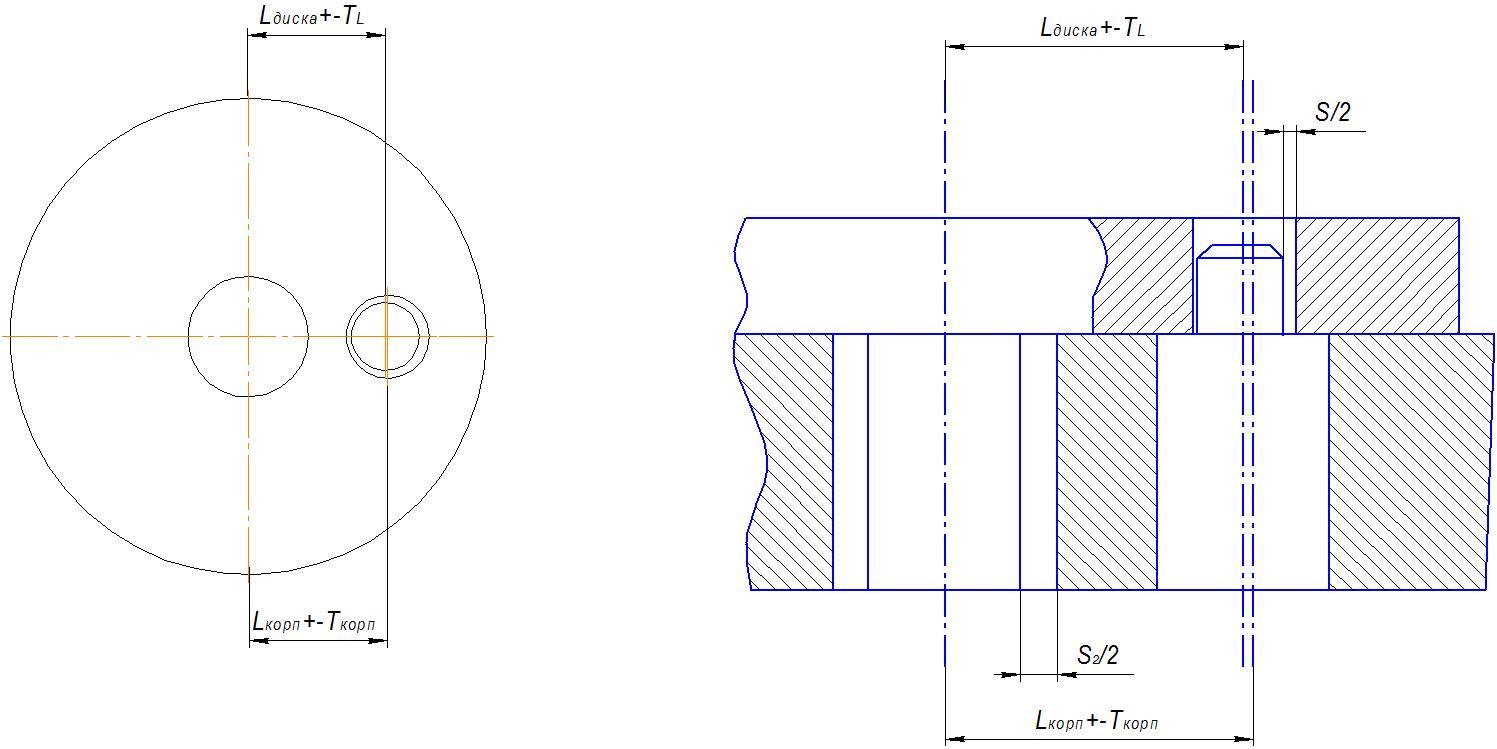

Корпусные элементы

Корпус – основа приспособления, в нем монтируются все остальные элементы приспособления.

Требования к корпусам:

Должен быть достаточно прочным и жестким.

Должен сохранять свои геометрические параметры в процессе эксплуатации(мало изнашивается, не иметь короблений и деформаций)

Должен быть удобен в изготовлении и иметь наименьшую стоимость.

Для тяжелых корпусов(>15кг) должны быть места для крепления троса подъемника

Должны обладать красивым внешним видом

Срок изготовления корпусов должен быть минимальным.