Логистика. Слайды по лекциям

.pdf

Пример применения алгоритма Джонсона при составлении оптимального расписания последовательной обработки партии из шести различных деталей на двух станках

Данные о времени обработки деталей:

№ детали |

1 |

2 |

3 |

4 |

5 |

6 |

Время обработки |

|

|

|

|

|

|

детали на первом |

8 |

6 |

3 |

5 |

10 |

2 |

станке, мин. |

|

|

|

|

|

|

Время обработки |

3 |

4 |

7 |

4 |

2 |

5 |

детали на втором |

||||||

станке, мин. |

|

|

|

|

|

|

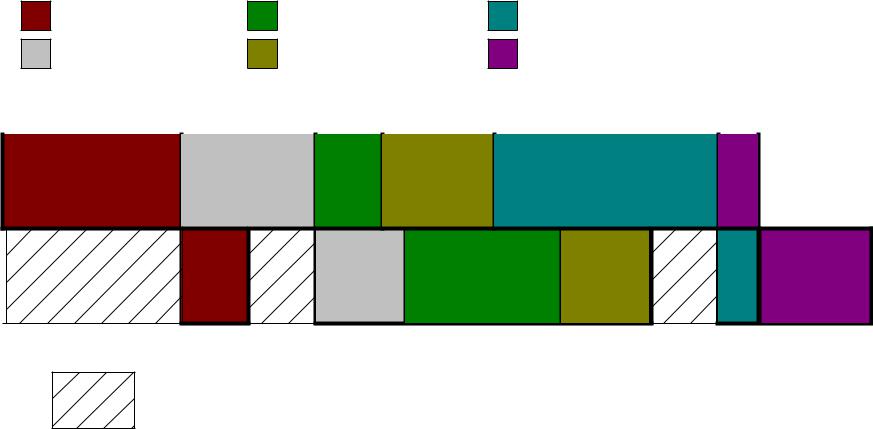

Перед проведением оптимизации была составлена временная диаграмма обработки деталей при неоптимальном (исходном, по порядку) расписании обработки партии

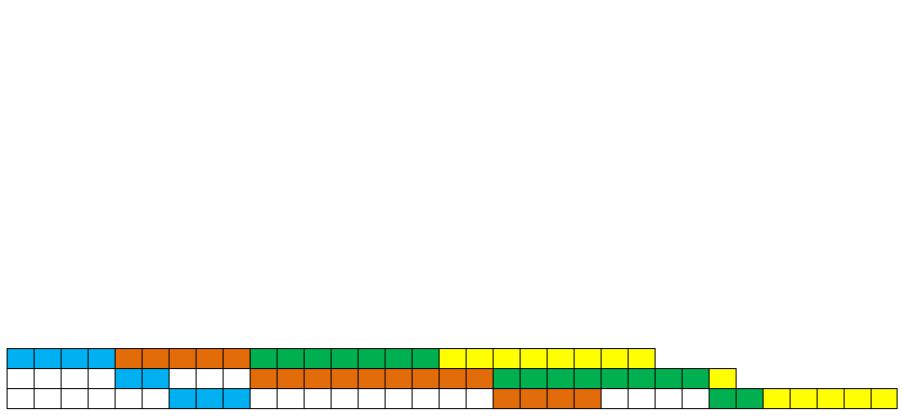

Временная диаграмма при неоптимальном, исходном расписании обработки деталей

Деталь №1 |

Деталь №3 |

Деталь №5 |

Деталь №2 |

Деталь №4 |

Деталь №6 |

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

8 |

6 |

3 |

5 |

10 |

2 |

обработки |

|

|

|

|

|

|

на станке 1 |

8 |

3 |

3 |

4 |

7 |

4 |

3 |

2 |

5 |

Время |

обработки |

|||||||||

|

|

|

|

|

|

|

|

|

на станке 2 |

Время простоев

Общее время обработки последовательно 6 деталей на двух станках:

8+3+3+4+7+4+3+2+5 = 39 мин.

Их них время простоя оборудования: 8+3+3 = 14 мин.

Оптимизация расписания обработки партии. Этап 1

№ детали |

1 |

2 |

3 |

4 |

5 |

6 |

|

Время |

|

|

|

|

|

|

|

обработки |

8 |

6 |

3 |

5 |

10 |

2 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 1, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

обработки |

3 |

4 |

7 |

4 |

2 |

5 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 2, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Минимальный |

|

|

|

|

2 в |

2 в |

|

элемент в не- |

|

|

|

|

|||

|

|

|

|

нижней |

верхней |

||

переставлен- |

|

|

|

|

|||

|

|

|

|

строке |

строке |

||

ных столбцах |

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Оптимизация расписания обработки партии. Этап 1

№ детали |

1 |

2 |

3 |

4 |

5 |

6 |

|

Время |

|

|

|

|

|

|

|

обработки |

8 |

6 |

3 |

5 |

10 |

2 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 1, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

обработки |

3 |

4 |

7 |

4 |

2 |

5 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 2, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Минимальный |

|

|

|

|

2 в |

2 в |

|

элемент в не- |

|

|

|

|

|||

|

|

|

|

нижней |

верхней |

||

переставлен- |

|

|

|

|

|||

|

|

|

|

строке |

строке |

||

ных столбцах |

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Ставим

Ставим на первое свободное место

Оптимизация расписания обработки партии. Этап 1

№ детали |

6 |

1 |

2 |

3 |

4 |

5 |

|

Время |

|

|

|

|

|

|

|

обработки |

2 |

8 |

6 |

3 |

5 |

10 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 1, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

обработки |

5 |

3 |

4 |

7 |

4 |

2 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 2, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Минимальный |

2 в |

|

|

|

|

2 в |

|

элемент в не- |

|

|

|

|

|||

верхней |

|

|

|

|

нижней |

||

переставлен- |

|

|

|

|

|||

ных столбцах |

строке |

|

|

|

|

строке |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Оптимизация расписания обработки партии. Этап 2

№ детали |

6 |

1 |

2 |

3 |

4 |

5 |

|

Время |

|

|

|

|

|

|

|

обработки |

2 |

8 |

6 |

3 |

5 |

10 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 1, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

обработки |

5 |

3 |

4 |

7 |

4 |

2 |

|

детали на |

|||||||

|

|

|

|

|

|

||

станке 2, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Минимальный |

|

|

|

|

|

|

|

элемент в не- |

|

|

|

|

|

|

|

переставлен- |

|

|

|

|

|

|

|

ных столбцах |

|

|

|

|

|

|

И Т.Д.

Данные для составления временной диаграммы при оптимальном расписании обработки деталей

№ детали |

6 |

3 |

2 |

4 |

1 |

|

5 |

Время |

|

|

|

|

|

|

|

обработки |

2 |

3 |

6 |

5 |

8 |

|

10 |

детали на |

|

||||||

|

|

|

|

|

|

|

|

станке 1, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

обработки |

5 |

7 |

4 |

4 |

3 |

|

2 |

детали на |

|

||||||

|

|

|

|

|

|

|

|

станке 2, мин. |

|

|

|

|

|

|

|

Порядок обработки деталей:

Деталь №6 Деталь №3 Деталь №2 Деталь №4 Деталь №1 Деталь №5

Временная диаграмма при оптимальном расписании обработки деталей

Порядок обработки деталей: Д 6 - Д 3 - Д 2 - Д 4 - Д 1 - Д 5

Деталь №1 |

Деталь №3 |

Деталь №5 |

Деталь №2 |

Деталь №4 |

Деталь №6 |

|

|

|

|

|

|

|

|

|

|

Время |

2 |

3 |

6 |

5 |

|

8 |

|

|

10 |

|

обработки |

|

|

|

|

|

|

|

|

|

|

на станке 1 |

2 |

|

5 |

7 |

4 |

4 |

2 |

3 |

7 |

2 |

Время |

|

обработки |

|||||||||

|

|

|

|

|

|

|

|

|

|

на станке 2 |

Время простоев

Общее время обработки последовательно 6 деталей на двух станках: До применения оптимизации: 39 минут (из них 14 минут простоя) После применения оптимизации: 2+5+7+4+4+2+3+7+2=36 минут Из них время простоя: 2+2+7 = 11 минут

Оптимизация проведена успешно

ПРИМЕР Выбора последовательности обработки деталей

№ детали |

Д1 |

Д2 |

Д3 |

Д4 |

|

Время обработки детали |

5 |

4 |

8 |

7 |

|

на первом станке, мин. |

|||||

|

|

|

|

||

Время обработки детали |

9 |

2 |

1 |

8 |

|

на втором станке, мин. |

|||||

|

|

|

|

||

Время обработки детали |

4 |

3 |

5 |

2 |

|

на третьем станке, мин. |

|||||

|

|

|

|

Альтернативные последовательности:

1.Сначала детали с min Тобр на первом станке; в порядке возрастания Тобр

2.Сначала детали с max Тобр на последнем станке; в порядке убывания Тобр

3.Обрабатываются вначале детали, у которых суммарное Тобр на всех станках максимальное; в порядке убывания Тобр

4.Сначала детали где “узкое место” (станок где происходит max Тобр этой детали) как можно дальше от начала обработки

Составить расписание работы участка

1. Сначала детали с min Тобр на первом станке; в порядке возрастания Тобр

№ детали |

Д1 |

Д2 |

Д3 |

Д4 |

|

Время обработки детали |

5 |

4 |

8 |

7 |

|

на первом станке, мин. |

|||||

|

|

|

|

||

Время обработки детали |

9 |

2 |

1 |

8 |

|

на втором станке, мин. |

|||||

|

|

|

|

||

Время обработки детали |

4 |

3 |

5 |

2 |

|

на третьем станке, мин. |

|||||

|

|

|

|

||

Д2 — Д1 — Д4 — Д3 |

|

|

|

|

После построения графика обработки деталей на станках определено, что: Общее время обработки:33 мин.

Общее время простоев: 26 машино-мин.