- •Глава 1. Основы теории виброакустики и акустоэмиссии………………… . . 7

- •Глава 1. Основы теории виброакустики и акустоэмиссии

- •1.1 Пассивные методы акустического контроля и диагностики

- •1.2 Виброакустические сигналы и их описание

- •1.3 Перечень задач виброакустической диагностики

- •Глава 2 Виброакустическая диагностика машин и механизмов

- •2.1 Структура системы виброакустического диагностирования

- •2.2 Диагностические модели механизма

- •2.3 Возбуждение и распространение колебаний в машинах и механизмах

- •2.4 Представление виброакустического сигнала полигармонической моделью

- •2.5 Вибродиагностика станков

- •2.6 Формирование требований к диагностической аппаратуре

- •Глава 3. Разработка системы диагностики

- •3.2 Выбор вибродатчика (датчика ускорения)

- •3.2.1. Датчики ускорения

- •3.2.2 Принцип действия датчика

- •3.3 Выбор акустического датчика

- •3.4 Выбор модуля ацп

- •3.5 Разработка блок-схемы алгоритма диагностирования

- •3.6 Выбор программного обеспечения

- •Глава 4. Организационно-экономический раздел

- •4.1.Организация разработки модернизации изделия

- •4.1.1. Состав и структура изделия

- •Глава 5. Безопасность и экологичность проекта

- •5.1. Технические способы защиты от поражения электрическим током.

- •5.2. Классификация узо

- •5.3. Расчёт минимального ожидаемого тока короткого замыкания

- •Заключение

- •Список литературы

Глава 4. Организационно-экономический раздел

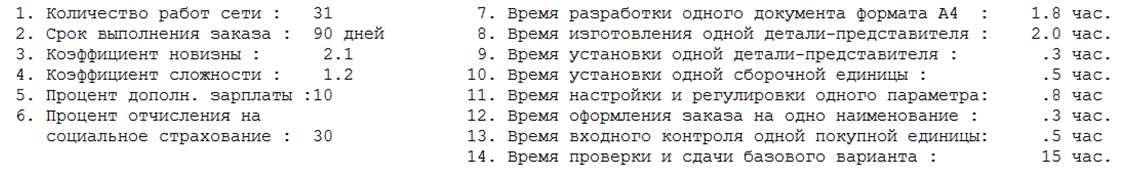

Основой организации модернизации системы вибродиагностики станка (изделия) является планирование сроков выполнения работ и определение их сметной стоимости. В процессе разработки плана устанавливается стадии технической подготовки производства, составляется перечень выполняемых на каждой стадии работ, определяется их трудоемкость, продолжительность и потребное число исполнителей.

Исходными данными для планирования являются объемные и трудовые нормативы. К объемным нормативам относят количество конструкторской и технологической документации, подлежащей разработке, а также число деталей и сборочных единиц, которые нужно приобрести или изготовить. На основе объемных нормативов устанавливается перечень выполняемых работ. Трудовые нормативы определяют затраты времени в нормо–часах на разработку технической документации и на изготовление деталей, сборочных единиц, техоснастки, на регулировку и сдачу изделия заказчику.

Для организации разработки изделия целесообразно использовать метод сетевого планирования и управления, который обеспечивает взаимоувязку выполняемых работ, выявление узких мест, оптимизацию планов. Он обладает наглядностью хода создания изделия, что способствует четкой организации работ и оперативному контролю их выполнения.

4.1.Организация разработки модернизации изделия

4.1.1. Состав и структура изделия

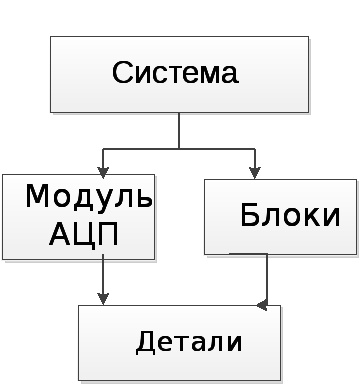

На основе рассмотрения аналогичных разработок на рисунке 4.1 показан укрупненный состав и структура изделия (системы вибродиагностики станка) с указанием уровней входимости составных частей.

Рисунок 4.1 Укрупнённый состав и структура изделия

Число наименований деталей и сборочных единиц (ДСЕ) с разделением их на оригинальные, заимствованные и покупные и их общее количество в изделии представлено в таблице 4.1.

Таблица 4.1 Количество ДСЕ в изделии.

|

Уровни входимости ДСЕ |

Оригинальные |

Заимствованные |

Покупные |

Всего |

|

Блок Узел Деталь |

1/2 2/2 2/2 |

1/1 1/2 1/1 |

1/3 2/5 2/7 |

3/6 5/9 5/10 |

В числителе указано число наименований ДСЕ, в знаменателе – общее число ДСЕ в изделии.

Новизна и сложность разработки

Анализ основных характеристик, состава и структуры изделия, а также изучение аналогичных изделий, дают возможность оценить новизну и сложность разрабатываемого изделия. Оценки новизны и сложности изделия, выполненные на основе методических указаний кафедры 115, приведены в таблице 4.2 и 4.3.

Таблица 4.2 Оценка новизны изделия

|

Номер признака |

Характеристика признака деления на группы |

Группа новизны |

Коэффициент группы |

|

1 |

Некоторое улучшение отдельных показателей и параметров |

Б |

1,8 |

|

2 |

Внесение изменений в принцип действия и метод работы не применяется |

А |

1,2 |

|

3 |

Существенные конструктивные и схемные изменения |

Г |

4,0 |

|

4 |

Сложные расчеты |

В |

2,5 |

|

5 |

Нет необходимости в экспериментальных проверках |

А |

1,2 |

Коэффициент новизны изделия равен :

![]()

Таблица 4.3 Оценка сложности изделия

|

Номер признака |

Характеристика признака деления на группы |

Группа сложности |

Коэффициент группы |

|

1 |

Число наименований деталей до 260 |

4 |

2,0 |

|

2 |

Неложная компоновка изделий |

2 |

1,0 |

|

3 |

Характер (логика) взаимодействия элементов или принцип действия (схемная сложность) – простая |

2 |

1,0 |

|

4 |

Сборка и монтаж изделий средней сложности |

3 |

1,4 |

|

5 |

Простая настройка и ремонт изделия |

1 |

0,7 |

Коэффициент сложности изделия равен :

![]()

Перечень работ и стадии их выполнения

Создание изделия предусматривает выполнение совокупности определенных работ на каждой стадии проектирования.

Состав выполняемых работ определяется организацией и условиями разработки, указанными в техническом задании. Обычно состав работ включают следующие четыре группы работ:

Разработка конструкторской и технологической документации;

Организация создания изделия и оценка его эффективности;

Изготовление деталей и сборочные единиц опытного образца;

Заказ и получение комплектующих изделий и материалов.

Выполнение любой работы заканчивается составлением документа, в котором отражены суть работы и полученные результаты, или сдачей готовых деталей и сборочных единиц. Текстовые документы, разрабатываемые на стадиях эскизного и технического проектирования, оформляется в виде пояснительной записки и плакатов, необходимых для защиты проекта.

В зависимости от новизны, сложности и состава изделия определяются стадии технической подготовки производства, и устанавливается перечень выполняемых на каждой стадии работ. Конкретные работы с указанием стадий их выполнения и объема выпускаемой документации (в листах формата А4) приведен в таблице 4.4.

Таблица 4.4 Перечень выполняемых работ

|

№ п/п |

Наименование работы |

Стадия разработки |

Колич. ф. А4 |

|

1 |

Постановка задачи на проектирование |

ТЗ |

4 |

|

2 |

Изучение аналогов и материалов по аналогичным разработкам |

ТЗ |

8 |

|

3 |

Разработка технического задания |

ТЗ |

10 |

|

4 |

Составление перечня выполняемых работ |

ТЗ |

6 |

|

5 |

Разработка чертежа общего вида |

ЭП |

8 |

|

6 |

Разработка структурной схемы |

ЭП |

4 |

|

7 |

Построение сетевого графика |

ЭП |

6 |

|

8 |

Разработка функциональной схемы |

ЭП |

12 |

|

9 |

Определение трудоёмкости работ |

ТП |

8 |

|

10 |

Разработка принципиальной схемы |

ТП |

4 |

|

11 |

Расчёт параметров сетевого графика |

ТП |

4 |

|

12 |

Определение затрат на выполнение работ |

ТП |

6 |

|

13 |

Разработка схемы подключений и соединений |

РП |

10 |

|

14 |

Оценка экономического эффекта |

ТП |

14 |

|

15 |

Разработка схемы питания датчиков |

РП |

6 |

|

16 |

Разработка чертежей блоков и узлов |

ТП |

16 |

|

17 |

Моделирование процессов |

ТП |

12 |

|

18 |

Составление спецификации системы |

ТП |

8 |

|

19 |

Оформление и утверждение пояснительной записки |

ТП |

80 |

|

20 |

Разработка технических условий |

РП |

14 |

|

21 |

Заказ покупных материалов и изделий |

РП |

– |

|

22 |

Составление инструкции по регулировке |

РП |

4 |

|

23 |

Ожидание поставки заказа |

РП |

– |

|

24 |

Проведение входного контроля |

РП |

– |

|

25 |

Сборка узлов |

РП |

– |

|

26 |

Проверка совместимости программного обеспечения |

РП |

60 |

|

27 |

Сборка системы |

РП |

– |

|

28 |

Прошивка системы |

РП |

– |

|

29 |

Регулировка системы |

РП |

– |

|

30 |

Корректировка технической документации |

РП |

90 |

|

31 |

Испытание изделия и сдача заказа |

РП |

– |

Трудоемкость выполняемых работ

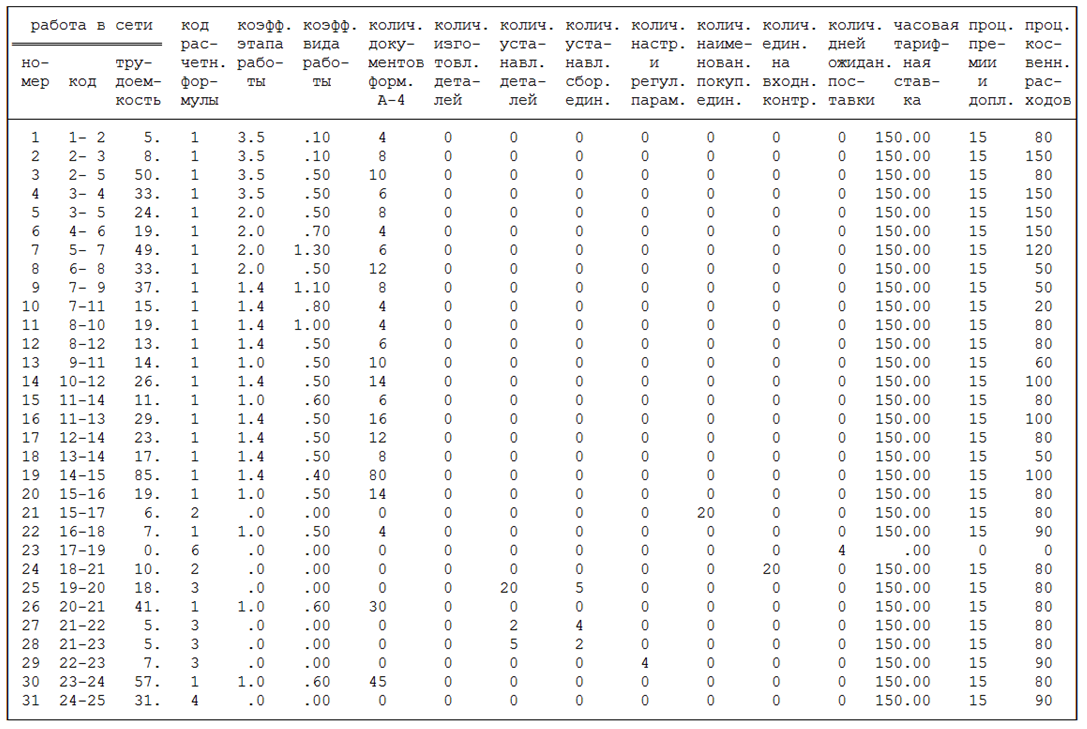

Трудоемкость выполнения работ по технической подготовке производства и работ, результатом которых является документированная отчетность, определяется по формуле:

![]() ,

(4.1),

,

(4.1),

где: Тф – норма времени (трудоемкость в нормо–часа ) разработки базового документа формата A4;

Kн – коэффициент новизны изделия;

Kс – коэффициент сложности изделия;

Kэ – коэффициент этапности разработки;

Kв – коэффициент трудоемкости вида работы;

Pф – количество разрабатываемых документов, приведенных к формату A4. – дпаво

Для изготовления изделий необходимо выполнить ряд работ, связанных с заказом и получением материалов и покупных изделий, изготовлением деталей и сборочных единиц изделия, а также с его настройкой, регулировкой и сдачей заказчику.

Трудоемкость работ по заказу и приемке материалов и покупку изделий определяется по формуле:

![]() ,

(4.2)

,

(4.2)

где: Тне – норма времени (нормо–час) на оформление документов для получения и доставки единицы номенклатуры материалов или покупных изделий;

Pне – число наименований (номенклатур) материалов или покупных изделий;

Tвк – норма времени (нормо–час) на приемку и входной контроль одного покупного изделия;

Pвк – общее количество покупных изделий, подлежащих приемке и входному контролю.

Трудоемкость работ по изготовлению, настройке и регулировке изделия определяется по формуле :

![]() ,

(4.3)

,

(4.3)

где: Tид – норма времени (средняя в нормо–часах) изготовления одной детали в базовом варианте;

Pид – количество изготовляемых деталей, шт.;

Tуд – норма времени (средняя в нормо–часах) установки одной детали при сборке базового варианта;

Pуд – количество устанавливаемых при сборке деталей, шт.;

Tус – норма времени (средняя в нормо–часах) установки одной сборочной единицы при сборке базового изделия;

Pус – количество сборочных единиц, устанавливаемых при сборке изделия;

Tнр – норма времени (средняя в нормо–часах) настройки и регулировки одного параметра в базовом варианте;

Pнр – число настраиваемых и регулируемых параметров.

Трудоемкость опытно–экспериментальной проверки и сдачи изделия определяется по формуле :

![]() ,

(4.4)

,

(4.4)

где: Tпс – норма времени (средняя в нормо–часах) экспериментальной проверки и сдачи базового варианта изделия.

Фиктивные работы сетевого графика определяются формулой 4.5.

![]() ,

(4.5)

,

(4.5)

Ожидание, как работа сетевого графика, имеет нулевую трудоемкость и определяется формулой 5.6.

![]() ,

(4.6)

,

(4.6)

Планирование разработки и изготовления изделия

Для планирования разработки изделия и оценки некоторых параметров, выполняемых работ используется метод сетевого планирования и управления (СПУ), основой которого является сетевой график.

Сетевой график изображает логическую последовательность, взаимосвязь и продолжительность планируемых работ. Он позволяет оценить значимость каждой работы, определить от каких работ зависит выполнение любой работы, установить очередность их выполнения и разрешить вопрос о наилучшем использовании трудовых ресурсов. Большая наглядность сетевого графика позволяет легко контролировать ход разработки и корректировать план в случае нарушения сроков выполнения отдельных работ.

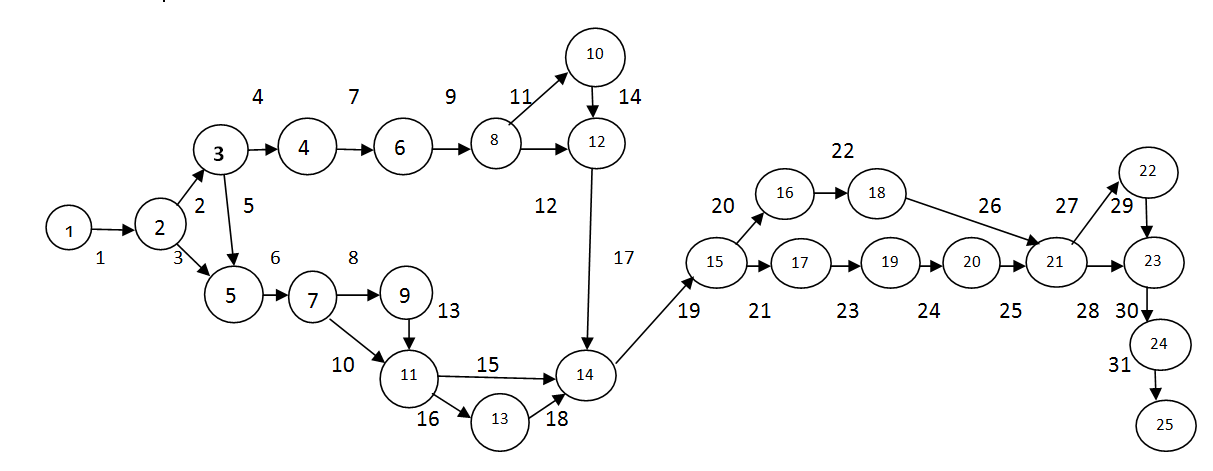

Построение сетевого графика выполняется с использованием ЭВМ.

В качестве исходных данных принимаются номера очередных работ с указанием номеров работ, которые предшествуют им (очередная работа не может начинаться без выполнения предшествующих ей работ), и номеров работ, которые последуют за очередной работой (такая информация является избыточной, но в некоторых случаях она может быть полезна).

Исходные данные с указанием номеров очередных работ и их взаимосвязи с другими работами показаны в таблице 4.5.

Таблица 4.5 Номера работ и их взаимосвязи

Таблица 4.6 Номера и коды работ сетевого графика

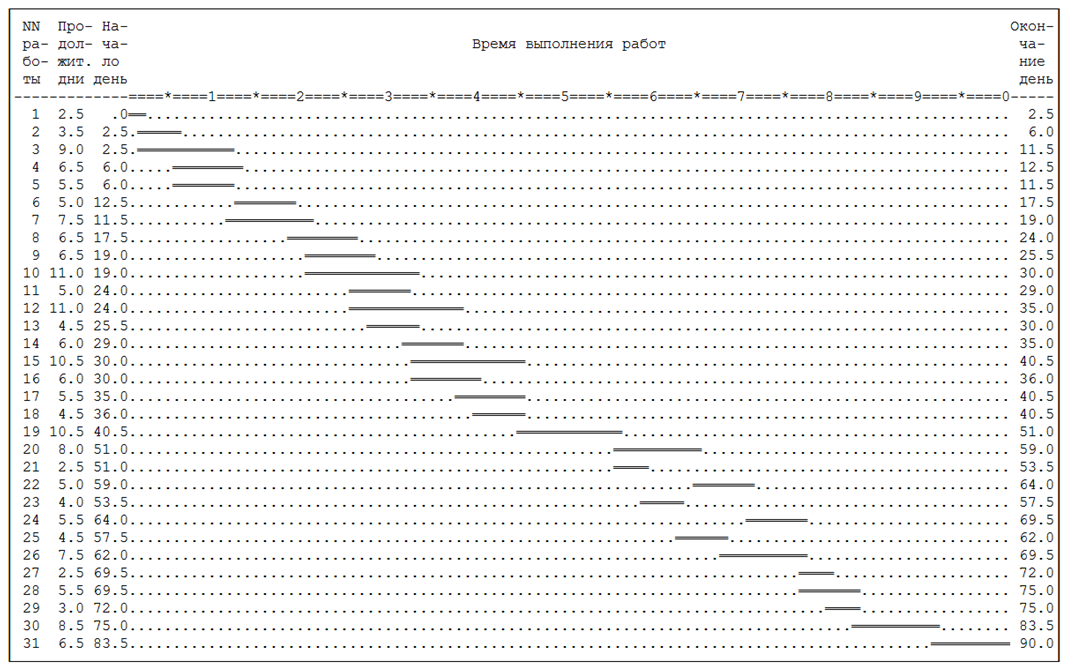

Результаты построения сетевого графика с помощью программы p31.exe представлены в таблице 4.6, где указаны номера и коды (предшествующее и последующее события) всех выполняемых работ, а также несколько фиктивных работ. Построенный согласно этой таблице сетевой график, выполненный в масштабе времени, изображен на рисунке 4.2.

Рисунок 4.2 Сетевой график

Таблица 4.7 Общие сведения по выполнению работ

Таблица 4.8 Параметры выполняемых работ

Расчет и оптимизация параметров сетевого графика.

При расчете параметров событий и работ определяются ранние и поздние сроки свершения событий и резервы времени событий, продолжительность работ сетевого графика и сроки их начала и окончания, а также другие параметры.

Оптимизация параметров сетевого графика сводится к минимизации ежедневной потребности в исполнителях. Минимум достигается за счет уменьшения коэффициента потребности в исполнителях таким образом, что полные резервы времен работ сокращаются до величины меньшей 0.5 дня, то есть практически все полные пути сетевого графика становятся критическими.

В качестве исходных данных для расчета и оптимизации параметров сетевого графика на ЭВМ используются переменные величины и массивы переменных величин, характеристики которых приведены в таблице 4.7, 4.8.

Результаты расчета и оптимизации сетевого графика приведены в таблице 4.9 и 4.10. Минимальная потребность в исполнителях представлена в табл. 4.11. План–график выполнения комплекса работ представлен в таблице 4.12.

Таблица 4.9 Параметры событий сети

|

Номер события |

Срок свершения |

Формулировка события | |

|

ранний |

поздний | ||

|

1 2 3 4 5

6 7 8 9 10 11

12

13 14

15 16 17 18 19 20 21

22 23 24 25

|

.0 2.5 6.0 12.5 11.5

17.5 19.0 24.0 25.5 29.0 30.0

35.0

36.0 40.5

51.0 59.0 53.5 64.0 57.5 62.0 69.5

72.0 75.0 83.5 90.0

|

.0 2.5 6.0 12.5 11.5

17.5 19.0 24.0 25.5 29.0 30.0

35.0

36.0 40.5

51.0 59.0 53.5 64.0 57.5 62.0 69.5

72.0 75.0 83.5 90.0

|

Исследование начато Поставлена задача на проектирование Изучены аналоги и материалы по аналогичным разработкам Составлен перечень выполняемых работ Разработано техническое задание, разработан чертёж общего вида Построен сетевой график Разработана структурная схема Определена трудоёмкость работ Разработана функциональная схема Рассчитаны параметры сетевого графика Разработана принципиальная схема, разработаны схемы подключений и соединений Определены затраты на выполнение работ, произведена оценка экономического эффекта Разработаны чертежи блоков и узлов Разработаны схемы питания датчиков, составлены спецификации системы Оформлена и утверждена пояснительная записка Разработаны технические условия Заказаны покупные материалы и изделия Составлена инструкция по регулировке Завершилось ожидание поставки заказа Проведён входной контроль Собраны узлы, проверена совместимость программного обеспечения Система собрана Система прошита и отрегулирована Откорректирована техническая документация Изделие испытано и сдано заказчику

|

Таблица 4.10 Сроки выполнения работ и потребность в исполнителях

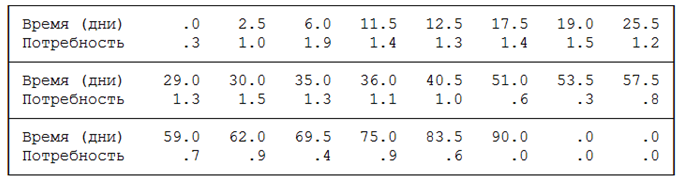

Таблица 4.11 Динамика изменения минимальной потребности в исполнителях

Таблица 4.12 План–график выполнения комплекса работ

4.2. Определение затрат

4.2.1. Затраты на разработку изделия

Затраты на разработку изделия определяются как сумма заработной платы разработчиков и накладных (косвенных) расходов по формуле:

![]() ,

(4.7)

,

(4.7)

где: Зj – заработная плата и отчисления в социальные фонды при выполнении j–ой работы;

Hj – величина накладных расходов, связанных с выполнением j–ой работы;

Rр – множество работ технической подготовки производства

Составляющие заработной платы равны:

![]() ,

(4.8)

,

(4.8)

где: Зоj – основная заработная плата на выполнение j–ой работы;

Здj– дополнительная заработная плата;

Зсj – отчисления в социальные фонды;

![]() ,

(4.9)

,

(4.9)

где: Qj–трудоемкость j–ой работы в нормо–часах;

Cчj – средняя часовая тарифная ставка выполнения работы руб./час;

Kпj– коэффициент премии и доплат;

![]() ,

(4.10)

,

(4.10)

где: Kд – коэффициент дополнительной заработной платы;

![]() ,

(4.11)

,

(4.11)

где: Кс – коэффициент отчислений в социальные фонды.

Величина накладных расходов, связанных с выполнением r–ой работы определяются по формуле :

![]() ,

(4.12)

,

(4.12)

где: Kнj – процент накладных расходов для r–ой работы.

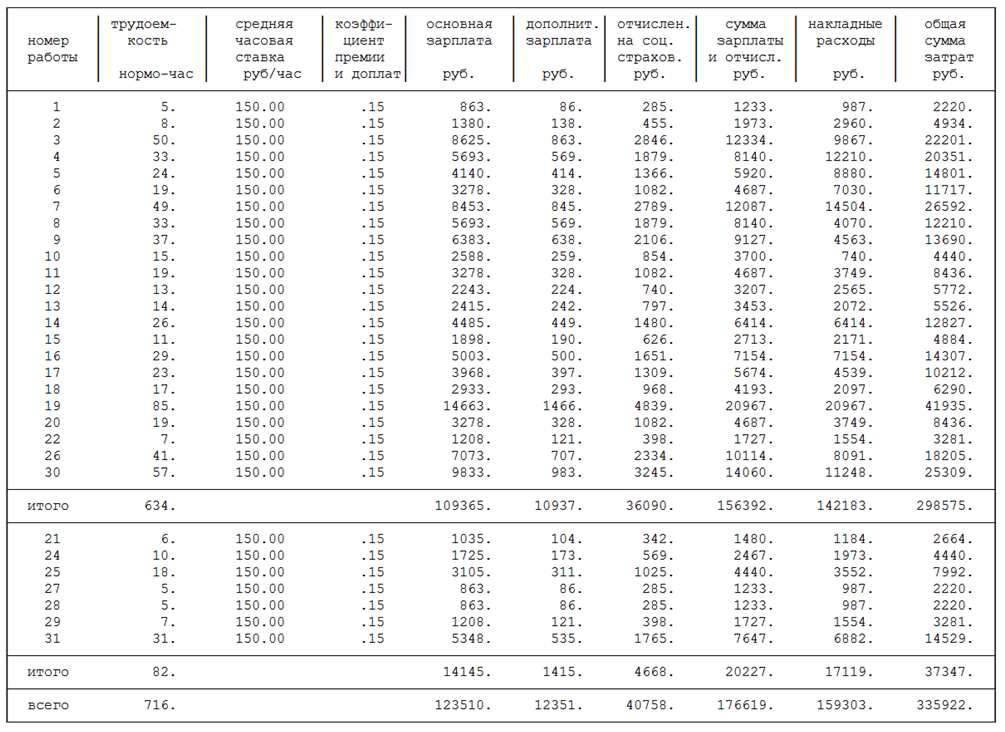

Исходные данные для расчета затрат на техническую подготовку производства приведены в таблице 4.7, 4.8. Смета затрат на выполнение каждой работы технической подготовки производства рассчитаны на ЭВМ и приведены в таблице 4.13.

4.2.2. Себестоимость изготовления изделия

Затраты на изготовление одного изделия определяются по формуле:

![]() ,

(4.13)

,

(4.13)

где: Cмп – стоимость материалов и покупных изделий, руб.;

Rи – множество работ, связанных с изготовлением, регулировкой и сдачей изделия заказчику.

Затраты на материалы и покупные изделия определяются по формуле:

![]() ,

(4.14)

,

(4.14)

где: Цi – цена единицы материалов или покупных изделий i–го наименования, руб/ед;

Gi – число единиц материалов или покупных изделий i–го наименования, ед.

M – множество наименований материалов и покупных изделий, используемых в изделии.

Затраты на выполнение работ по изготовлению изделия определяются по формулам 4.13 – 4.14.

Исходные данные для расчета приведены в таблице 4.7, 4.8.

Расчет затрат, связанных с изготовлением изделия, выполнялся на ЭВМ.

Затраты на заработную плату и накладные расходы – в таблице 4.13.

Сметы затрат на материалы и покупные изделия приведены в таблице 4.14.

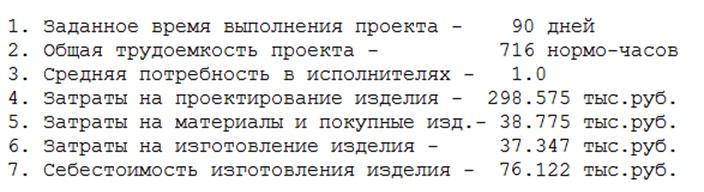

Общие экономические характеристики разработки и изготовления изделия приведены в таблице 4.15.

Таблица 4.13 Смета затрат на выполняемые работы

|

Кол–во штук |

Цена руб./шт. |

Стоимость, руб. |

Наименование покупных изделий |

|

2 |

3560 |

7120 |

Акустический датчик |

|

1 |

4630 |

4630 |

Компьютер |

|

2 |

345 |

690 |

Витая пара |

|

19 |

23 |

437 |

Корпуса |

|

3 |

47 |

141 |

Разъёмы |

|

4 |

5875 |

23500 |

Датчик ускорения |

|

5 |

19770 |

19770 |

Модуль АЦП |

|

|

|

|

|

|

38 |

|

38775 |

Общий итог по ДСУ |

Таблица 4.15 Экономическая характеристика проекта

4.3. Оценка ожидаемого экономического эффекта

Ожидаемый экономический эффект определяется как разность приведенных затрат базового и внедряемого вариантов создания изделия.

Годовой экономический эффект определяется по формуле:

![]() ,

(4.15)

,

(4.15)

где Тб, Тв – текущие затраты (себестоимость) выпускаемой продукции в базовом и внедряемом варианте, тыс.руб.;

Кб, Кв – капитальные затраты завода в базовом и внедряемом вариантах, тыс.руб.;

Ен – норма доходности, равна 0,22;

Вг – количество ПР, внедряемых в расчетном году.

При расчете экономического эффекта разность текущих и капитальных затрат в рассматриваемых вариантах определяется только по тем статьям затрат, которые имеют различие в базовом и внедряемом вариантах.

Для сопоставления расчетных вариантов величины базовых затрат определяются с учетом коэффициента приведения.

Внедрение модернизированной системы автоматического управления клиренсом автомобиля экономически оправдано. Данная модернизация значительно улучшает показатели стабильности базовой системы автомобиля, а также даёт возможность устанавливать данную системы на автомобили классов «C» и «D», виде дополнительной опции к базовой комплектации автомобиля. Затраты на проектирование и сборку модернизированной системы по проведенным работам проекта составили 374697 руб.

После проведения модернизации значительно повысится надежность подвески и безопасность, при эксплуатации автомобиля.

Ожидаемый экономический эффект определяется как разность приведенных затрат базового и внедряемого вариантов системы управления клиренсом автомобиля.

Стоимость существующей системы управления клиренсом составляет 150000 руб.

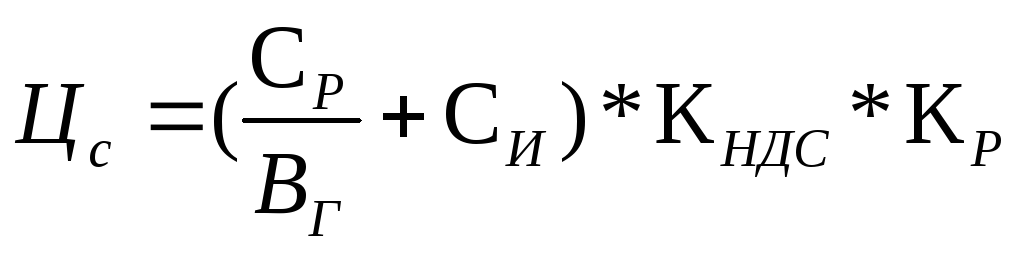

Годовой экономический эффект определяется по формуле:

![]() ,

(4.16)

,

(4.16)

где

,

, –

оптовая цена базовой и модернизируемой

системы, руб.

–

оптовая цена базовой и модернизируемой

системы, руб.Планируемая оптовая цена модернизируемой системы определяется по формуле 4.17.

,

(4.17)

,

(4.17)где

–

затраты на проектирование изделия,

руб.;

–

затраты на проектирование изделия,

руб.; –стоимость

изготовления, руб.;

–стоимость

изготовления, руб.; –количество

систем управления клиренсом, реализуемых

в расчетном году, шт.;

–количество

систем управления клиренсом, реализуемых

в расчетном году, шт.;

–коэффициент,

учитывающий налог на добавленную

стоимость в цене системы управления

клиренсом, равный 1,18;

–коэффициент,

учитывающий налог на добавленную

стоимость в цене системы управления

клиренсом, равный 1,18; –коэффициент

рентабельности, учитывающий прибыль

в цене системы управления клиренсом,

равный 1,15.

–коэффициент

рентабельности, учитывающий прибыль

в цене системы управления клиренсом,

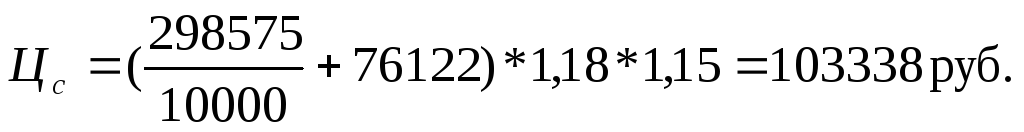

равный 1,15.Тогда цена гидравлической системы составит:

Годовой экономический эффект составит:

Таким образом:

1. Планом разработки системы вибродиагностики станка предусматривается проведение 31 работы, последовательность выполнения которых устанавливается сетевым графиком. Согласно разработанной методике определена трудоемкость выполнения каждой работы; трудоемкость выполнения всех работ равна 716 нормо–часа.

При выбранной структуре сетевого графика расчет и оптимизация на ЭВМ его параметров позволили определить сроки выполнения каждой работы и минимальное потребное количество ее исполнителей.

Установлено, что при заданном сроке выполнения всех работ, равном 90 день, средняя потребность в исполнителях составит 1,0.

2. Сметная стоимость разработки системы вибродиагностики станка равна 298575 руб., себестоимость изготовления системы вибродиагностики составляет 76122 руб.

3. Внедрение разработанной системы вибродиагностики станка экономически оправдано. Данная модернизация значительно улучшает показатели работы станочного парка предприятия. Затраты на проектирование и сборку разработанной системы по проведенным работам проекта составили 374697 руб. Уменьшение приведенной стоимости оборудования, сопутствующих затрат и текущих затрат на изготовление основной продукции дает возможность получить годовой экономический эффект от использования одной модернизированной системы в размере 46662 руб.