1.3. Гидропневматические приводы технических систем

В соответствии с выполняемыми функциями элементов в гидро- или пневмосистеме можно выделить: источник питания, цепи управления и исполнительные устройства. От источника питания производится снабжение остальных частей системы рабочей средой под давлением. Цепи управления представляют собой совокупность устройств, предназначенных для преобразования и передачи сигналов к исполнительным устройствам. Цепь управления и исполнительное устройство образуют гидравлический привод, если рабочей средой служит жидкость, и газовый (пневматический) привод, если рабочей средой является газ.

Методика расчета гидропневмоприводов базируется на балансе напоров потока в гидросистеме с включенным в нее насосом. При установившемся движении жидкости в трубопроводе и без учета малых скоростных напоров это соотношение имеет вид

![]() (1.47)

(1.47)

где

![]() - потребный напор, т.е. энергия, которую

необходимо сообщить единице веса

жидкости для ее перемещения в гидросистеме

при заданном расходе;

- потребный напор, т.е. энергия, которую

необходимо сообщить единице веса

жидкости для ее перемещения в гидросистеме

при заданном расходе;

![]() -

статический напор, т. е. разность

гидростатических напоров жидкости в

конечных точках гидросистемы;

-

статический напор, т. е. разность

гидростатических напоров жидкости в

конечных точках гидросистемы;

![]() -

сумма потерь напора в гидросистеме.

-

сумма потерь напора в гидросистеме.

При установившемся режиме работы, когда расход в системе трубопроводов не меняется со временем, развиваемый насосом напор равен потребному напору гидросети, т. е.

![]() .

(1.48)

.

(1.48)

Задачи о работе насосов на сеть подразделяются на две основные группы:

1)

Подбор насоса для данной гидросистемы

при требуемой подаче

![]() .

Решение таких задач основано на вычислении

потребного напора

.

Решение таких задач основано на вычислении

потребного напора![]() и, следовательно, напора насоса

и, следовательно, напора насоса![]() .

Величины

.

Величины![]() и

и![]() являются исходными для подбора

соответствующего насоса и его двигателя.

являются исходными для подбора

соответствующего насоса и его двигателя.

2)

Определение режима работы данного

насоса в гидросистеме. Решение таких

задач основано на совместном рассмотрении

характеристик насоса и гидросистемы.

Для решения задачи в координатах Q

-

Н строятся в одинаковом масштабе рабочая

характеристика насоса

![]() и характеристика гидросети

и характеристика гидросети![]() ,

представляющая зависимость потребного

напора от расхода при заданном статическом

напоре

,

представляющая зависимость потребного

напора от расхода при заданном статическом

напоре

![]() .

При этом,

величина статического напора

.

При этом,

величина статического напора

![]() помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять:

помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять:

![]() (1.49)

(1.49)

где R - величина внешней нагрузки, воздействующей на шток-поршень силового гидроцилиндра;

![]() -

удельный вес рабочей жидкости;

-

удельный вес рабочей жидкости;

S - активная площадь шток-поршня силового гидроцилиндра.

Для гидроцилиндра с односторонним шток-поршнем и противодействующей выдвижению штока внешней нагрузкой величина активной площади будет равна

![]() ,

(1.50)

,

(1.50)

где

![]() и

и![]() - площади поршня и штока гидроцилиндра,

соответственно.

- площади поршня и штока гидроцилиндра,

соответственно.

Для гидродвигателя в виде гидромотора дополнительное изменение гидростатического напора сети будет равно

![]() (1.51)

(1.51)

где M - внешний крутящий момент (нагрузка) гидромотора;

![]() -

рабочий объем гидромотора.

-

рабочий объем гидромотора.

Характеристика

гидросети выражается уравнением (1.47),

в котором

![]() - характеристика трубопровода,

т. е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

- характеристика трубопровода,

т. е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

![]() (1.52)

(1.52)

где величина k, называемая сопротивлением трубопровода, и показатель степени m имеют различные значения в зависимости от режима течения жидкости в трубопроводе. Для ламинарного режима течения:

![]() и

m =

1; (1.53)

и

m =

1; (1.53)

для турбулентного режима течения:

![]() и

m =

2, (1.54)

и

m =

2, (1.54)

где

![]() =

=![]() ;

;![]() - эквивалентная длина трубопровода;

- эквивалентная длина трубопровода;

![]() -

коэффициент Дарси (потерь на трение)

при турбулентном режиме течения жидкости

в трубопроводе.

-

коэффициент Дарси (потерь на трение)

при турбулентном режиме течения жидкости

в трубопроводе.

При этом все потери следует приводить к расходу в нагнетательной линии гидродвигателя.

Если гидросистема представляет собой сложный трубопровод, т. е. содержит участки, соединенные между собой последовательно и (или) параллельно, то при решении задачи сложный трубопровод вначале разбивается на ряд простых, рассчитываются и строятся характеристики каждого из простых трубопроводов, затем производится сложение характеристик простых трубопроводов, причем сначала соединенных параллельно, а затем - последовательно. В результате получают суммарную кривую потребного напора для всей гидросистемы как при ламинарном, так и при турбулентном режимах течения жидкости.

Режим

работы насоса в гидросистеме определяется

его рабочими характеристиками,

представляющими собой графические

зависимости напора насоса, потребляемой

им мощности и КПД от подачи насоса при

постоянной частоте вращения. У объемных

насосов (поршневых, роторных и др.) их

подача почти не зависит от напора,

поэтому ее регулирование осуществляют

либо изменением частоты вращения насоса,

либо применением специальных насосов

переменной производительности, у которых

на ходу изменяется рабочий объем насоса.

Существует и более простой, хотя и менее

экономичный способ регулирования подачи

за счет перепуска жидкости со стороны

нагнетания на сторону всасывания насоса.

Для этой цели применяют различные

регулируемые дроссели и переливные

клапаны, а также автоматы разгрузки и

другие специальные устройства. При

стационарном режиме работы подача

насоса

![]() и развиваемый им напор

и развиваемый им напор![]() определяются точкой пересечения

характеристик насоса и гидросистемы

(суммарной

характеристики потребного напора), в

которой выполняется условие (1.48),

после чего нетрудно определить скорости

гидродвигателей, находя соответствующие

им расходы, а также развиваемую ими

мощность в соответствии с уравнением

определяются точкой пересечения

характеристик насоса и гидросистемы

(суммарной

характеристики потребного напора), в

которой выполняется условие (1.48),

после чего нетрудно определить скорости

гидродвигателей, находя соответствующие

им расходы, а также развиваемую ими

мощность в соответствии с уравнением

![]() ,

(1.55)

,

(1.55)

где R - величина полезной внешней нагрузки на гидродвигатель;

![]() -

скорость перемещения выходного звена

гидродвигателя.

-

скорость перемещения выходного звена

гидродвигателя.

Зная

КПД насоса

![]() ,

можно найти приводную мощность насоса

в соответствии с уравнением

,

можно найти приводную мощность насоса

в соответствии с уравнением

![]() (1.56)

(1.56)

где

![]() - напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

- напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

1.3.1. Пример решения задачи.

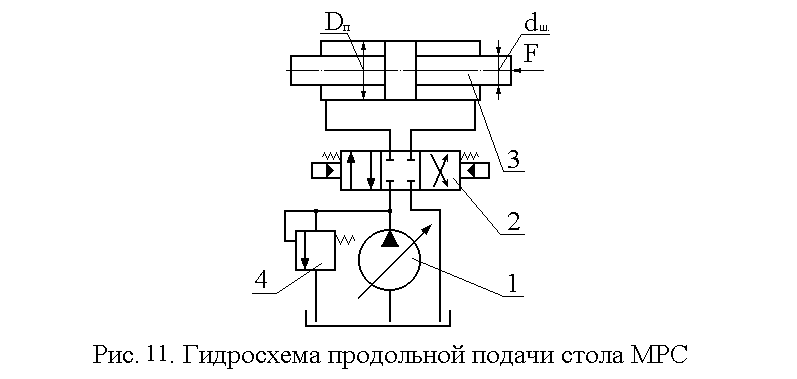

Пусть

насос 1 гидросистемы продольной подачи

рабочего стола металлорежущего станка

(МРС) нагнетает масло “Индустриальное

20” при температуре Т = 60![]() через гидрораспределитель 2 в силовой

гидроцилиндр 3, шток которого нагружен

силойF

(рис. 6). Диаметр поршня гидроцилиндра

через гидрораспределитель 2 в силовой

гидроцилиндр 3, шток которого нагружен

силойF

(рис. 6). Диаметр поршня гидроцилиндра

![]() ,

штока -

,

штока -

![]() .

КПД гидроцилиндра: механический -

.

КПД гидроцилиндра: механический -![]() объемный -

объемный -![]() .

Напорные и сливные гидролинии между

агрегатами выполнены новыми стальными

холоднотянутыми трубами с эквивалентной

шероховатостью

.

Напорные и сливные гидролинии между

агрегатами выполнены новыми стальными

холоднотянутыми трубами с эквивалентной

шероховатостью![]() длинойL

и диаметром d.

длинойL

и диаметром d.

Определить

скорость перемещения стола МРС при

рабочем ходе (движение поршня гидроцилиндра

вправо). Кинематический коэффициент

вязкости рабочей жидкости

= 0,14 Ст (Т = 60![]() ),

плотность -

),

плотность -![]() (Т = 50

(Т = 50![]() ),

коэффициент температурного расши-

),

коэффициент температурного расши-

Рис. 12. Гидросхема продольной подачи стола МРС

рения

-

![]()

![]() .

Характеристика насоса

.

Характеристика насоса![]() задана в табл. 2. Местные сопротивления

в гидросистеме учитывать только для

гидрораспределителя 2 (

задана в табл. 2. Местные сопротивления

в гидросистеме учитывать только для

гидрораспределителя 2 (![]() ).F

= 25 кН;

).F

= 25 кН;

![]() = 100 мм;

= 100 мм;

![]() = 50 мм;

L = 150 см;

d

= 15 мм.

= 50 мм;

L = 150 см;

d

= 15 мм.

Таблица 2

Характеристика насоса

|

|

0,00 |

1,50 |

1,65 |

|

|

4,00 |

3,00 |

0,00 |

Преобразуем гидравлическую схему подачи рабочего стола МРС, приведенную на рис. 12, к расчетной путем подразделения ее на два участка простых трубопроводов, соединенных между собой последовательно через местное сопротивление в виде силового гидроцилиндра. При решении задачи используем графоаналитический метод решения с построением характеристик трубопроводов, сети и насоса. Как известно, потери напора в простом трубопроводе определяются выражением

![]() ,

(1.57)

,

(1.57)

где

![]() - статический напор на выходе из простого

трубопровода;

- статический напор на выходе из простого

трубопровода;

k и m - параметры, зависящие от режима движения жидкости.

Критерием смены режимов течения является число Рейнольдса

Re = vd/ = 4Q/d. (1.58)

При

достижении критического значения числа

Рейнольдса

![]() =2300

величина критического расхода жидкости

будет равна

=2300

величина критического расхода жидкости

будет равна

![]() ,

(1.59)

,

(1.59)

где d - диаметр трубопровода;

- кинематический коэффициент вязкости.

При

докритических расходах (![]() )

потери напора на трение и местные

сопротивления составляют

)

потери напора на трение и местные

сопротивления составляют

![]() ,

(1.60)

,

(1.60)

где l - длина трубопровода;

![]() -

эквивалентная длина трубопровода,

определяемая уравнением

-

эквивалентная длина трубопровода,

определяемая уравнением

![]() .

(1.61)

.

(1.61)

При

сверхкритических расходах (![]() )

потери напора на трение и местные

сопротивления находят по уравнению

)

потери напора на трение и местные

сопротивления находят по уравнению

![]() ,

(1.62)

,

(1.62)

где коэффициент вязкого трения Дарси определяется в зависимости от характера течения жидкости в трубопроводе (гидравлически гладкие или шероховатые трубы).

Для

гидравлически гладких труб при

![]()

![]() .

(1.63)

.

(1.63)

При

![]() коэффициент Дарси находят по уравнению

коэффициент Дарси находят по уравнению

![]() .

(1.64)

.

(1.64)

При

![]() имеем полностью шероховатые трубы и

имеем полностью шероховатые трубы и

![]() .

(1.65)

.

(1.65)

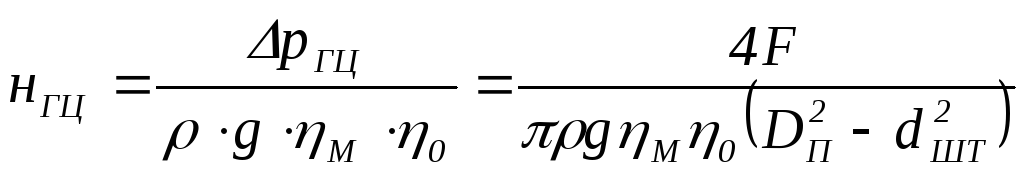

Статический напор на конце трубопровода характеризует собой потери напора на местное сопротивление в виде силового гидроцилиндра и определяется выражением

,

(1.66)

,

(1.66)

где - плотность жидкости;

F - внешняя нагрузка;

![]() -

диаметры поршня и штока.

-

диаметры поршня и штока.

Плотность жидкости изменяется с температурой в соответствии с зависимостью

![]() ,

(1.67)

,

(1.67)

где

![]() - изменение температуры от исходной.

- изменение температуры от исходной.

Подставляя численные значения в уравнения (1.57)-(1.67) для первого участка простого трубопровода (от насоса через гидрораспределитель до входа в силовой гидроцилиндр) будем иметь

![]() .

.

![]() .

.

(м).

(м).

При

![]() (ламинарный режим течения) имеем

(ламинарный режим течения) имеем

![]() (м).

(м).

![]() .

(1.68)

.

(1.68)

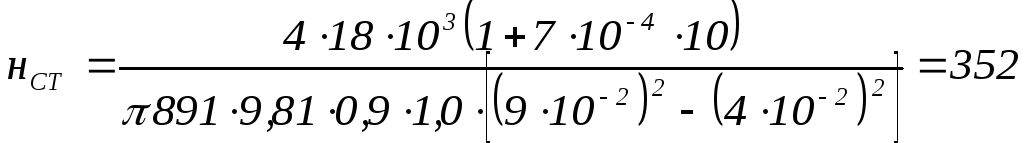

При

![]() (турбулентный режим течения) предельное

значение числа Рейнольдса определяют

по максимальному расходу насоса

(турбулентный режим течения) предельное

значение числа Рейнольдса определяют

по максимальному расходу насоса![]()

![]() ;

;

![]() ,

,

и,

согласно выражению (1.64) (2000![]() 12505

12505![]() 112000),

коэффициент Дарси будет равен

112000),

коэффициент Дарси будет равен

.

.

![]()

![]() (м).

(м).

![]() (м).

(1.69)

(м).

(1.69)

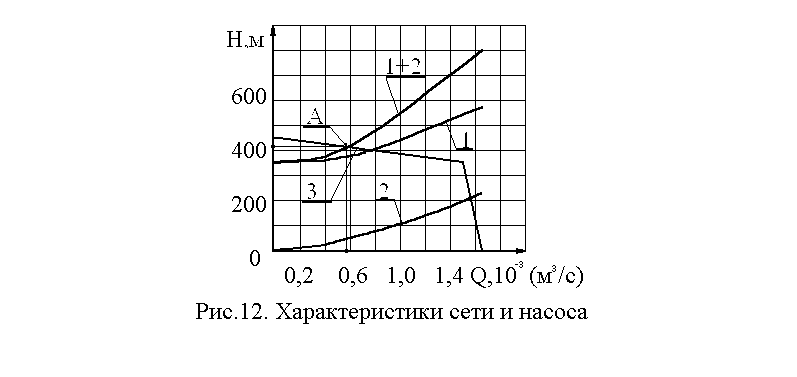

Характеристики второго участка простого трубопровода (от выхода из силового гидроцилиндра через гидрораспределитель до слива в масляный бак) будут идентичными характеристикам первого участка, только без статического напора (на сливном конце трубопровода нагрузка отсутствует). Характеристики сети первого и второго участков простых трубопроводов, описываемых уравнениями (1.68) и (1.69), представлены на рис. 13 кривыми 1 и 2.

Осуществляя

графическое сложение характеристик

соединенных последовательно простых

трубопроводов получаем суммарную

характеристику сети (рис. 13, кривая 1+2).

Накладывая на суммарную характеристику

сети характеристику насоса (рис. 13,

кривая 3), получаем рабочую точку А,

показывающую величину подачи рабочей

жидкости насосом в сеть, т. е.

![]() .

.

Рис. 13. Характеристика сети и насоса

Скорость перемещения стола МРС при рабочем ходе будет определяться выражением

![]() .

(1.70)

.

(1.70)

Подставляя численные значения, находим

![]() .

.

1.3.2. Задача № 5 для самостоятельного решения.

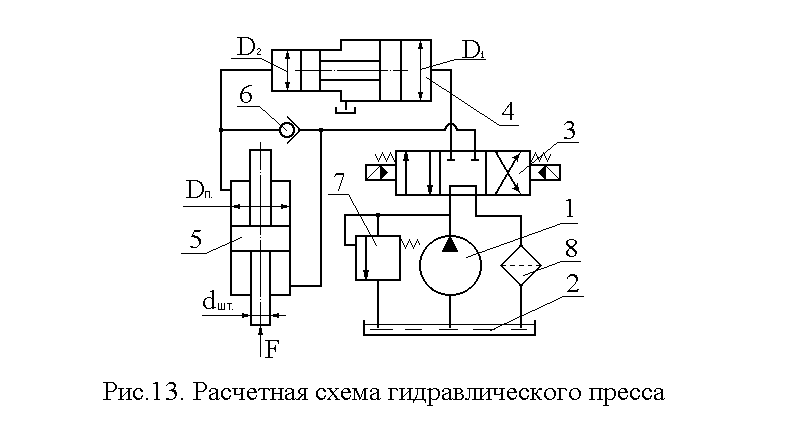

В

установке гидравлического пресса (рис.

14) насос 1 засасывает масло “Индустриальное

50” при температуре Т = 60![]() из бака 2 и через трехпозиционный

гидрораспределитель 3 нагнетает его в

силовой гидроцилиндр 5 пресса.

из бака 2 и через трехпозиционный

гидрораспределитель 3 нагнетает его в

силовой гидроцилиндр 5 пресса.

Рис. 14. Расчетная схема гидравлического пресса

При прессовании жидкость по трубопроводу подается в правую сторону мультипликатора 4. При возвращении подвижного инструмента пресса в исходное верхнее положение жидкость подается по трубопроводу в силовой гидроцилиндр 5 шток-поршень которого при этом перемещается вверх и, вытесняя жидкость по трубопроводу, заправляет ею мультипликатор 4. Объемные потери жидкости компенсируются насосом 1 через обратный клапан 6.

Определить

полезную мощность силового гидроцилиндра

5 при его рабочем ходе (при движении

поршня вниз), если создаваемое насосом

давление

![]() ,

а подача -

,

а подача -![]() .

Диаметры: поршня -

.

Диаметры: поршня -![]() ,

штока -

,

штока -

![]() .

КПД гидроцилиндра: механический -

.

КПД гидроцилиндра: механический -![]() объемный -

объемный -![]() Диаметр

поршня подвижного элемента мультипликатора:

большого -

Диаметр

поршня подвижного элемента мультипликатора:

большого -![]() ,

малого

-

,

малого

-

![]() .

КПД мультипликатора (механический и

объемный) принять равным единице.

Разводка гидролиний выполнена новыми

стальными сварными трубами с эквивалентной

шероховатостью

.

КПД мультипликатора (механический и

объемный) принять равным единице.

Разводка гидролиний выполнена новыми

стальными сварными трубами с эквивалентной

шероховатостью![]() диаметромd

и длиной между агрегатами L

= 2 м. В расчете учесть местные гидравлические

сопротивления в фильтре 8 (

диаметромd

и длиной между агрегатами L

= 2 м. В расчете учесть местные гидравлические

сопротивления в фильтре 8 (![]() )

и гидрораспределителе 3 (

)

и гидрораспределителе 3 (![]() ),

принимая, что сопротивления обоих

каналов распределителя одинаковые.

Кинематический коэффициент вязкости

жидкости при Т = 60

),

принимая, что сопротивления обоих

каналов распределителя одинаковые.

Кинематический коэффициент вязкости

жидкости при Т = 60![]() принять

= 0,38 Ст. Плотность жидкости при Т = 50

принять

= 0,38 Ст. Плотность жидкости при Т = 50![]() составляет

= 910

составляет

= 910

![]() ,

коэффициент температурного расширения

жидкости -

,

коэффициент температурного расширения

жидкости -![]()

![]() .

Другие исходные данные для решения

задачи приведены в приложении 5.

.

Другие исходные данные для решения

задачи приведены в приложении 5.

1.3.3. Задача № 6 для самостоятельного решения.

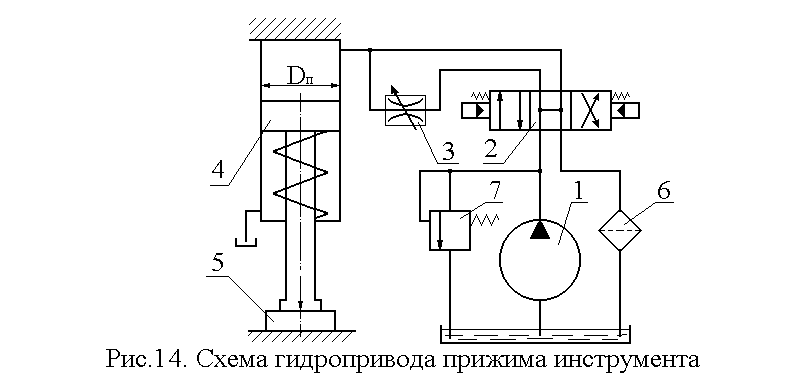

Принципиальная схема гидропривода прижима инструмента к упору, например, при шлифовании твердых сплавов, полировании, доводке, прессовании и т. п. приведена на рис. 15.

В

приведенной схеме усилие прижима детали

регулируется сопротивлением - дросселем

3, включенным параллельно гидроцилиндру

4. В зависимости от степени открытия

дросселя 3 меняется характеристика

системы и, следовательно, местоположение

рабочей точки. При этом меняется

развиваемое насосом 1 давление и усилие

прижима. Диаметр цилиндра одностороннего

действия -

![]() .

.

Рис. 15. Схема гидропривода прижима инструмента

Определить усилие F прижима детали к упору, если открытие дросселя 3 - S.

Номинальный

расход насоса

![]() ,

номинальное давление

,

номинальное давление![]() =6,3

МПа,

объемный КПД насоса

=6,3

МПа,

объемный КПД насоса

![]() .

.

Характеристика

предохранительного клапана: при Q

= 0 Р

=

![]() ,

приQ

=

,

приQ

=

![]() Р

= 1,2

Р

= 1,2

![]() .

Две заданные точки характеристики

предохранительного клапана можно

соединить прямой линией.

.

Две заданные точки характеристики

предохранительного клапана можно

соединить прямой линией.

В

качестве рабочей жидкости принять масло

“Индустриаль-ное 30” при Т

= 60![]() ,

кинематический коэффициент вязкости

которого

= 0,21

Ст,

а плотность при Т

= 50

,

кинематический коэффициент вязкости

которого

= 0,21

Ст,

а плотность при Т

= 50![]() составляет

= 901

составляет

= 901

![]() .

Коэффициент температурного расширения

рабочей жидкости

принять

.

Коэффициент температурного расширения

рабочей жидкости

принять

![]()

![]() .

Суммарный коэффициент

местных гидропотерь в гидросистеме

принять

.

Суммарный коэффициент

местных гидропотерь в гидросистеме

принять

![]() ,

потери давления в распределителе 2

составляют

,

потери давления в распределителе 2

составляют![]() МПа.

Разводка гидролиний между агрегатами

выполнена стальными трубами с эквивалентной

шероховатостью

МПа.

Разводка гидролиний между агрегатами

выполнена стальными трубами с эквивалентной

шероховатостью

![]() =0,01

диаметром d

и

длиной L

= 1,9

м.

Коэффициент расхода рабочей жидкости

при истечении ее через дроссель 3 принять

=0,01

диаметром d

и

длиной L

= 1,9

м.

Коэффициент расхода рабочей жидкости

при истечении ее через дроссель 3 принять

![]() .

Другие исходные данные для решения

задачи приведены в приложении 6.

.

Другие исходные данные для решения

задачи приведены в приложении 6.

Приложение 1

Варианты исходных данных для расчета к задаче № 1

|

№№ |

П а р а м е т р ы | |||

|

вар. |

R, кН |

D, мм |

Спр., Н/см |

Ро, МПа |

|

1. |

|

|

|

8 |

|

2. |

|

|

200 |

10 |

|

3. |

|

30 |

|

12 |

|

4. |

|

|

|

8 |

|

5. |

|

|

350 |

10 |

|

6. |

5,0 |

|

|

12 |

|

7. |

|

|

|

8 |

|

8. |

|

|

200 |

10 |

|

9. |

|

40 |

|

12 |

|

10. |

|

|

|

8 |

|

11. |

|

|

350 |

10 |

|

12. |

|

|

|

12 |

|

13. |

|

|

|

8 |

|

14. |

|

|

200 |

10 |

|

15. |

|

30 |

|

12 |

|

16. |

|

|

|

8 |

|

17. |

|

|

350 |

10 |

|

18. |

7,5 |

|

|

12 |

|

19. |

|

|

|

8 |

|

20. |

|

|

200 |

10 |

|

21. |

|

40 |

|

12 |

|

22. |

|

|

|

8 |

|

23. |

|

|

350 |

10 |

|

24. |

|

|

|

12 |

Приложение 2

Варианты исходных данных для расчета к задаче № 2

|

№№ |

П а р а м е т р ы | ||||

|

вар. |

|

|

|

|

|

|

1. |

|

|

|

|

8 |

|

2. |

|

|

|

1,5 |

10 |

|

3. |

210 |

20 |

15 |

|

12 |

|

4. |

|

|

|

|

8 |

|

5. |

|

|

|

2,0 |

10 |

|

6. |

|

|

|

|

12 |

|

7. |

|

|

|

|

8 |

|

8. |

|

|

|

1,5 |

10 |

|

9. |

210 |

30 |

20 |

|

12 |

|

10. |

|

|

|

|

8 |

|

11. |

|

|

|

2,0 |

10 |

|

12. |

|

|

|

|

12 |

|

13. |

|

|

|

|

8 |

|

14. |

|

|

|

1,5 |

10 |

|

15. |

|

20 |

15 |

|

12 |

|

16. |

|

|

|

|

8 |

|

17. |

|

|

|

2,0 |

10 |

|

18. |

240 |

|

|

|

12 |

|

19. |

|

|

|

|

8 |

|

20. |

|

|

|

1,5 |

10 |

|

21. |

|

30 |

20 |

|

12 |

|

22. |

|

|

|

|

8 |

|

23. |

|

|

|

2,0 |

10 |

|

24. |

|

|

|

|

12 |

Приложение 3

Варианты исходных данных для расчета к задаче № 3

|

№№ |

П а р а м е т р ы | ||||

|

вар. |

D , мм |

L , мм |

s , мм |

b , мм |

Р , кПа |

|

1. |

|

|

|

|

200 |

|

2. |

|

|

1,5 |

3,0 |

300 |

|

3. |

25 |

150 |

|

|

400 |

|

4. |

|

|

|

|

200 |

|

5. |

|

|

2,0 |

2,5 |

300 |

|

6. |

|

|

|

|

400 |

|

7. |

|

200 |

1,5 |

3,0 |

200 |

|

8. |

|

|

1,5 |

3,0 |

300 |

|

9. |

25 |

200 |

|

|

400 |

|

10. |

|

|

|

|

200 |

|

11. |

|

|

2,0 |

2,5 |

300 |

|

12. |

|

|

|

|

400 |

|

13. |

|

|

|

|

200 |

|

14. |

|

|

1,5 |

3,0 |

300 |

|

15. |

|

150 |

|

|

400 |

|

16. |

|

|

|

|

200 |

|

17. |

|

|

2,0 |

2,5 |

300 |

|

18. |

30 |

|

|

|

400 |

|

19. |

|

|

|

|

200 |

|

20. |

|

|

1,5 |

3,0 |

300 |

|

21. |

|

200 |

|

|

400 |

|

22. |

|

|

|

|

200 |

|

23. |

|

|

2,0 |

2,5 |

300 |

|

24. |

|

|

|

|

400 |

Приложение 4

Варианты исходных данных для расчета к задаче № 4

|

№№ |

П а р а м е т р ы | |||

|

вар. |

|

|

b , мм |

|

|

1. |

|

|

|

90 |

|

2. |

|

|

0,8 |

120 |

|

3. |

|

5,0 |

|

150 |

|

4. |

|

|

|

90 |

|

5. |

|

|

1,0 |

120 |

|

6. |

30 |

|

|

150 |

|

7. |

|

|

|

90 |

|

8. |

|

|

0,8 |

120 |

|

9. |

|

8,0 |

|

150 |

|

10. |

|

|

|

90 |

|

11. |

|

|

1,0 |

120 |

|

12. |

|

|

|

150 |

|

13. |

|

|

|

90 |

|

14. |

|

|

0,8 |

120 |

|

15. |

|

5,0 |

|

150 |

|

16. |

|

|

|

90 |

|

17. |

|

|

1,0 |

120 |

|

18. |

40 |

|

|

150 |

|

19. |

|

|

|

90 |

|

20. |

|

|

0,8 |

120 |

|

21. |

|

8,0 |

|

150 |

|

22. |

|

|

|

90 |

|

23. |

|

|

1,0 |

120 |

|

21. |

|

|

|

150 |

Приложение 5

Варианты исходных данных для расчета к задаче № 5

|

№№ |

П а р а м е т р ы | ||||||

|

вар. |

Q,л/с |

Р,МПа |

|

|

|

|

d,мм |

|

1. |

|

|

|

|

|

|

6 |

|

2. |

|

|

200 |

150 |

150 |

50 |

8 |

|

3. |

|

|

|

|

|

|

6 |

|

4. |

0,33 |

6,5 |

|

|

200 |

75 |

8 |

|

5. |

|

|

|

|

|

|

6 |

|

6. |

|

|

250 |

150 |

150 |

50 |

8 |

|

7. |

|

|

|

|

|

|

6 |

|

8. |

|

|

|

|

200 |

75 |

8 |

|

9. |

|

|

|

|

|

|

6 |

|

10. |

0,42 |

5,0 |

200 |

150 |

150 |

50 |

8 |

|

11. |

|

|

|

|

|

|

6 |

|

12. |

0,42 |

5,0 |

200 |

150 |

200 |

75 |

8 |

|

13. |

|

|

|

|

|

|

6 |

|

14. |

|

|

250 |

150 |

150 |

50 |

8 |

|

15. |

|

|

|

|

|

|

6 |

|

16. |

|

|

|

|

200 |

75 |

8 |

|

17. |

|

|

|

|

|

|

6 |

|

18. |

|

|

200 |

150 |

150 |

50 |

8 |

|

19. |

|

|

|

|

|

|

6 |

|

20. |

0,5 |

3,5 |

|

|

200 |

75 |

8 |

|

21. |

|

|

|

|

|

|

6 |

|

22. |

|

|

250 |

150 |

150 |

50 |

8 |

|

23. |

|

|

|

|

|

|

6 |

|

24. |

|

|

|

|

200 |

75 |

8 |

Приложение 6

Варианты исходных данных для расчета к задаче № 6

|

№№ |

|

|

Параметры |

| |||

|

вар. |

|

|

d, мм |

S,

| |||

|

1. |

|

|

|

40 | |||

|

2. |

|

|

15 |

50 | |||

|

3. |

|

225 |

|

60 | |||

|

4. |

|

|

|

40 | |||

|

5. |

|

|

18 |

50 | |||

|

6. |

35 |

|

|

60 | |||

|

7. |

|

|

|

40 | |||

|

8. |

|

|

15 |

50 | |||

|

9. |

|

250 |

|

60 | |||

|

10. |

|

|

|

40 | |||

|

11. |

|

|

18 |

50 | |||

|

12. |

|

|

|

60 | |||

|

13. |

|

|

|

40 | |||

|

14. |

|

|

15 |

50 | |||

|

15. |

|

225 |

|

60 | |||

|

16. |

|

|

|

40 | |||

|

17. |

|

|

18 |

50 | |||

|

18. |

50 |

|

|

60 | |||

|

19. |

|

|

|

40 | |||

|

20. |

|

|

15 |

50 | |||

|

21. |

50 |

250 |

|

60 | |||

|

22. |

|

|

|

40 | |||

|

23. |

|

|

18 |

50 | |||

|

24. |

|

|

|

60 | |||