№11016 методичка

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«Российский государственный профессионально-педагогический университет» Машиностроительный институт

Кафедра механики

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА

по дисциплине «ОСНОВЫ КОНСТРУИРОВАНИЯ МАШИН»

для студентов всех форм обучения направления подготовки 051000.62 Профессиональное обучение (по отраслям)

профиля подготовки «Машиностроение и материалообработка» профилизации «Технологии и технологический менеджмент

в сварочном производстве»; «Технология и оборудование машиностроения»

Екатеринбург

РГППУ

2013

Задания и методические указания к выполнению курсового проекта по дисциплине «Основы конструирования машин». Екатеринбург, ФГАОУ ВПО «Российский государственный профессионально-педагогический университет», 2013.

– 46 с.

Автор: канд. техн. наук, доцент Н.Г. Новгородова

Одобрены на заседании кафедры механики. Протокол от 24.01.2013г., № 6

Заведующий кафедрой |

О.С. Лехов |

Рекомендованы к печати методической комиссией машиностроительного

института РГППУ. Протокол от 13.02.2013 г., № 6

Председатель |

|

методической комиссии МаИ РГППУ |

А.В. Песков |

© ФГАОУ ВПО «Российский государственный профессиональнопедагогический университет», 2013

© Н.Г. Новгородова, 2013

2

СОДЕРЖАНИЕ |

|

ВВЕДЕНИЕ |

4 |

1. ОФОРМЛЕНИЕ ГРАФИЧЕСКОЙ ЧАСТИ КУРСОВОГО ПРОЕКТА |

4 |

1.1.Общие требования |

4 |

1.2.Методические рекомендации к выполнению графической части курсового |

|

проекта |

5 |

1.3.Рекомендации по оформлению чертежей деталей |

6 |

2. ОФОРМЛЕНИЕ СПЕЦИФИКАЦИИ К СБОРОЧНОМУ ЧЕРТЕЖУ |

12 |

2.1.Заполнение граф спецификации |

14 |

2.2.Обозначения документов спецификации |

15 |

3. ОФОРМЛЕНИЕ РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ К КУРСОВОМУ |

|

ПРОЕКТУ |

17 |

3.1.Основные требования |

17 |

3.2.Оформление титульного листа расчетно-пояснительной записки к |

|

курсовому проекту |

18 |

3.3.Оформление раздела «Содержание» |

19 |

3.4.Оформление рисунков и ссылок на них в тексте |

19 |

3.5.Оформление таблиц |

20 |

3.6.Нумерация формул и ссылка на них в тексте |

22 |

3.7.Составление списка литературы и ссылки на нее |

22 |

4. СОСТАВЛЕНИЕ ДОКЛАДА К ЗАЩИТЕ КУРСОВОГО ПРОЕКТА И |

|

ПРОВЕДЕНИЕ ЗАЩИТЫ |

23 |

4.1.Структура доклада |

23 |

4.2.Методика проведения защиты курсового проекта |

23 |

5. МЕТОДИКА ВЫБОРА ИСХОДНЫХ ДАННЫХ ДЛЯ КУРСОВОГО |

|

ПРОЕКТИРОВАНИЯ |

24 |

5.1.Методика выбора исходных данных для студентов Профилизации |

|

«Технологии и оборудование машиностроения » |

25 |

5.2.Методика выбора исходных данных для студентов Профилизации |

|

«Технологии и технологический менеджмент в сварочном производстве» |

26 |

5.3.Выбор исходный данных для курсового проектирования |

27 |

ЛИТЕРАТУРА |

41 |

Приложение 1 |

42 |

Приложение 2 |

43 |

Приложение 3 |

44 |

Приложение 4 |

45 |

Приложение 5 |

46 |

3

ВВЕДЕНИЕ

Курсовой проект по дисциплине «Основы конструирования машин» состоит из графической и текстовой частей. Графическая часть проекта содержит 2 листа:

сборочный чертеж редуктора (1 или 2 листа формата А1);

деталировочные чертежи двух основных деталей редуктора (1 лист формата А2).

Расчетно-пояснительная записка (РПЗ) проекта включает в себя основ-

ные расчеты передач, узлов и деталей привода машины. Она может быть скомпонована, например, в виде нижеследующих разделов:

содержание;

выбор источника энергии для привода машины;

Выбор соединительной упругой муфты;

проектные и проверочные расчеты передачи;

выбор и расчет подшипников редуктора;

конструирование и расчет валов редуктора;

расчеты соединений зубчатых и червячных колес с валами редуктора;

выбор сорта масла и способа смазывания зацеплений и подшипников редуктора;

расчеты объёма и уровней масла в редукторе;

список литературы;

приложения (эскизную компоновку узла входного вала и передачи редуктора, спецификации к сборочным чертежам).

Оформление курсового проекта следует выполнять в соответствии с требованиями к чертежам и технической документации по стандартам ЕСКД.

1.ОФОРМЛЕНИЕ ГРАФИЧЕСКОЙ ЧАСТИ КУРСОВОГО ПРОЕКТА

1.1. Общие требования

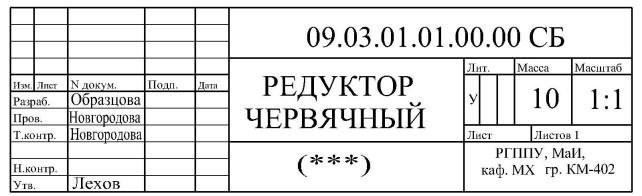

На всех листах необходимо выполнить рамку формата, угловую и основную надписи согласно ГОСТ 2.104-95. Пример заполнения основной надписи по форме 1 приведен на рис. 1. Угловые надписи выполняют размерами 14 х 70 мм, в угловой надписи следует указать обозначение чертежа, повернутое на 1800 относительно основной надписи (при горизонтальном расположении формата А1) и на 900 при вертикальном расположении формата

4

А1.

Рисунок 1 – Основная надпись по форме 1

Если сборочный чертеж выполнен на двух и более форматах, то на первом листе выполняют основную надпись по форме 1, а на последующих листах допускается выполнять основную надпись по форме 2а (рис. 2).

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

12.03.07.00.00.00.СБ |

8 |

|

Изм |

Лист |

N документа |

Подпись |

Дата |

|||

|

|

||||||

|

. |

|

|

|

|

|

Рисунок 2 – Основная надпись по форме 2а

Основная надпись для деталировочных чертежей заполняется так же, но в графу (***) записывают марку материала, из которого изготовлена деталь, и стандарт на эту марку материала. Например: «45 ГОСТ 1050-88».

1.2. Методические рекомендации к выполнению графической части курсового проекта

Первый лист курсового проекта – это сборочный чертеж редуктора. На этом листе следует выполнить чертеж редуктора в 2-х или 3-х проекциях (на одном или двух форматах А1). На листе должны быть проставлены три группы размеров:

габаритные размеры, т.е. наибольшие: длина, ширина и высота редуктора;

установочные размеры, характеризующие размеры и форму опорной площадки лап редуктора и шаг расположения крепежа по лапам редуктора;

присоединительные размеры, характеризующие те конструктивные элементы редуктора, которыми его присоединяют к источнику энергии и к исполнительному органу машины. Например, это размеры: концов входного и выходного

5

валов, межосевое расстояние передачи редуктора, а также расстояние от оси выходного вала до опорной поверхности корпуса редуктора. Сечения концов валов следует выполнять в м е с т е с о ш п о н к а м и .

На этом листе также должны быть проставлены все допуски и посадки сопряженных деталей редуктора. Это необходимо для грамотного выбора инструмента при сборке редуктора.

На всех сборочных чертежах должны быть технические требования и техническая характеристика. Заголовки «Техническая характеристика» и «Технические требования» следует писать шрифтом, на один номер превышающим основной шрифт, принятый на данном чертеже. Заголовки «Техническая характеристика» и «Технические требования» пишут без кавычек и не подчеркивают.

Технические требования должны быть расположены непосредственно над

основной надписью чертежа, но не ближе 10 мм к ней.

Техническая характеристика может быть расположена н а любом свобод-

ном месте поля чертежа, форма изложения и набор параметров, включаемых в характеристику, – произвольный, т.е. на усмотрение автора курсового проекта.

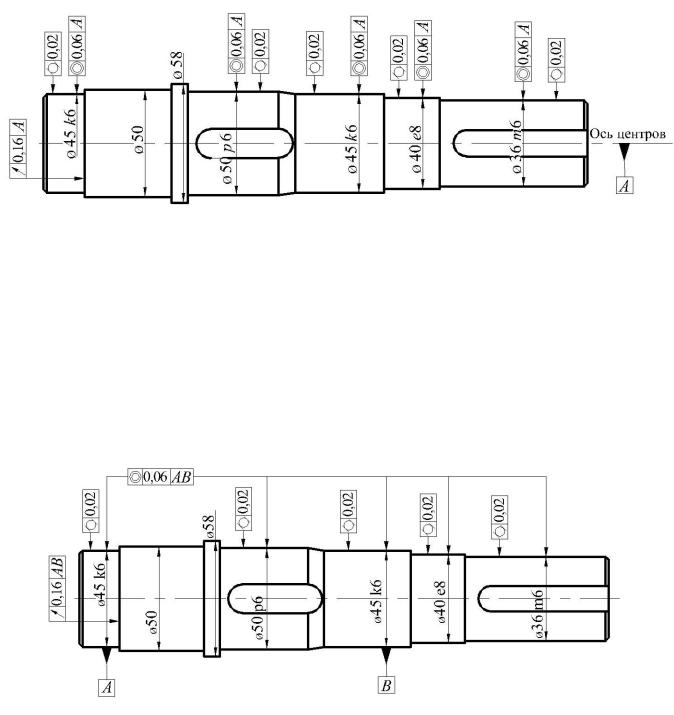

Второй лист графической части курсового проекта – это деталировочные чертежи редуктора. На этом листе проекта следует выполнить рабочие чертежи двух основных деталей редуктора (по согласованию с руководителем проекта). На деталировочных чертежах технические требования располагают непосредственно над основной надписью чертежа (не ближе 10 мм к ней). Заголовок «Технические требования» не пишут.

На каждом чертеже детали:

должна быть выбрана и обозначена основная технологическая база детали;

проставлены допуски и отклонения на все посадочные размеры детали;

проставлены допуски формы посадочных поверхностей детали;

проставлены допуски расположения посадочных поверхностей детали от-

носительно ее основной технологической базы;

обязательно вычерчены все необходимые для изготовления детали разрезы, выносные элементы и вырывы.

1.3. Рекомендации по оформлению чертежей деталей

Чертежи з у б ч а т ы х и ч е р в я ч н ы х к о л е с следует начинать с резерви-

рования мест под основную и угловую надписи, таблицу параметров и технические требования. Чертежи колес следует оформлять в соответствии со стандарта-

6

ми ЕСКД: ГОСТ 2.403-75 – для цилиндрического колеса; ГОСТ 2.405-75 – для конического колеса; ГОСТ 2.406-75 – для червячного колеса и червяка.

За основную базу принимают ось посадочного цилиндра ступицы. Обяза-

тельно проставляют радиальное и торцевое биения на зубчатый венец и ступицу колеса (рис. 3).

Рисунок 3 – Нанесение допусков расположения на поверхности цилиндрического зубчатого колеса:

а) при несимметричной ступице; б) при симметричном колесе

Примеры чертежей зубчатых колес приведены в Приложении 1 (цилиндрическое колесо) и в Приложении 2 (коническое колесо).

Червячное колесо, как правило, сборочная единица, т.е. зубчатый венец надевают на центр колеса по посадке с гарантированным натягом или отливают способом центробежного литья.

При насаживании зубчатого венца на центр колеса по посадке с гарантированным натягом оформление чертежа червячного колеса зависит от способа сборки колеса. Необходимо знать: будет ли выполнена «температурная» сборка (с нагревом венца или охлаждением центра колеса – при значительных натягах в соединении) или сборка в холодном состоянии (при малых величинах натяга в соединении).

7

При «температурной» сборке на чертеже червячного колеса должны быть проставлены все размеры, допуски и отклонения, характеризующие изготовление центра колеса и зубчатого венца (Приложение 3).

При холодной сборке колеса центр колеса поступает на место сборки колеса уже полностью готовым. В этом случае на чертеже проставляют размеры с допусками, отклонениями и шероховатость поверхностей только на зубчатый венец (Приложение 4). Поскольку чертеж сборочный, на чертеже должны быть проставлены позиции спецификации (и оформлена спецификация). На центр колеса ставят размеры:

габаритный размер ширины ступицы;

профиль посадочного цилиндра ступицы без отклонений и параметров шероховатости;

обозначение оси посадочного цилиндра ступицы как базовой.

Вместо проекции «Вид слева» вычерчивают профиль посадочного цилиндра с пазом под шпонку (рис. 4).

Рисунок 4 – Профиль посадочного места ступицы колеса:

а – для червячного колеса (холодная сборка); б – для зубчатого колеса и для червячного колеса («температурная» сборка)

Чертежи валов и валов-шестерен. Эти детали могут быть изготовлены по двум технологическим вариантам: 1 – в центрах, 2 – в приспособлении.

Изготовление в центрах. На заготовке вала обрабатывают торцы и изготавливают центровые отверстия. Затем заготовку устанавливают в центрах (рис. 5), и все его посадочные поверхности обрабатывают относительно этой технологической базы с допусками формы (допуск цилиндричности) и допусками расположе-

8

ния поверхностей (допуски биения, соосности). В этом случае основная база детали – ось центров. Достоинства этого способа изготовления валов:

не требуется переустановки вала до конца его изготовления;

точность обработки посадочных поверхностей высокая;

время на изготовление детали минимально.

На поле такого чертежа в технических требованиях делают запись: «Обработка в центрах. Отв. центровое (обозначение отверстия) ГОСТ 14043-74 с двух сторон».

Рисунок 5 – Базирование валов при изготовлении в центрах

Изготовление в приспособлении. На заготовке вала обрабатывают торцы и изготавливают центровые отверстия. Затем заготовку устанавливают в центрах и в центрах обрабатывают посадочные поверхности под подшипники (с необходимым допуском цилиндричности и допуском соосности). Затем устанавливают вал в приспособление, центрируя по шейкам под подшипники. В этом случае основной базой вала является общая ось шеек под подшипники. Остальные посадочные поверхности вала обрабатывают уже относительно общей оси посадочных цилиндров под подшипники.

Рисунок 6 – Базирование валов при изготовлении в приспособлении

9

На все посадочные поверхности вала проставляют допуски расположения (допуски соосности и торцевого биения) относительно базового участка его оси. Достоинство этого способа изготовления вала состоит в том, что технологической базой вала является общая ось шеек под подшипники. Вал опирается на корпус редукторной передачи через подшипники, устанавливаемые именно на эти шейки. К недостаткам этого способа изготовления можно отнести: больший расход времени на изготовление (дополнительная переустановка вала в приспособление) и потребность проектирования и изготовления приспособления для обработки вала.

Необходимо обратить внимание на правильное нанесение на чертеж вала допуска расположения – допуска соосности: линия-выноска, идущая от обозна-

чения допуска должна лежать на одной прямой с размерной линией. Допуск формы – допуск цилиндричности не должен содержать в своем обозначении обо-

значение базы детали.

Принимать за основную технологическую базу вала поверхности шеек под подшипники недопустимо, т.к. они имеют погрешности формы.

При изготовлении шпоночных пазов на валу и в ступице колеса могут быть допущены погрешности их размеров и расположения рабочих (боковых) граней пазов: параллельное смещение паза и перекос относительно оси детали. Поскольку ширина шпоночного паза в ступице колеса всегда больше ширины шпонки, то допуск на смещение рабочих граней паза относительно оси детали больше допуска на перекос шпоночного паза (в случае перекоса шпоночного паза собрать соединение невозможно).

Допуски на ширину паза вала и ступицы выбирают в зависимости от условий эксплуатации узла по ГОСТ 23360-78 (или, например, по таблице 1).

Таблица 1 – Посадки призматических шпонок

Вид |

|

Поля допусков |

Название |

Область |

|

соединения |

шпонки |

паза вала |

паза втулки |

шпонки |

применения |

|

|

|

|

|

|

плотное |

h9 |

Р9 |

Р9, Js9* |

Врезная |

Для неподвижных |

|

|

|

|

|

соединений при |

|

|

|

|

|

ударном |

|

|

|

|

|

нагружении |

нормаль- |

|

N9 |

Js9, D10* |

Заклад- |

Для неподвижных |

ное |

|

|

|

ная |

соединений при |

|

|

|

|

|

спокойной нагрузке |

|

|

|

|

|

|

Примечание. *Рекомендуется для длинных шпонок, имеющих длину: l >2d.

Допуск перекоса – допуск параллельности шпоночного паза (параллель-

10