- •Введение

- •1.Конструкции некоторых типов вибрационных бункерных загрузочных устройств

- •1.1 Вбзу с подвеской чаши на цилиндрических стержнях.

- •1.2 Вибрационный питатель с предбункером и подвеской чаши на цилиндрических стержнях.

- •1.3 Бункерный вибропитатель с подвеской чаши на цилиндрических стержнях.

- •1.4 Бункерный вибропитатель со съемной конической чашей для мелких деталей.

- •1.5 Вибрационный бункер типа ев-4.

- •1.6 Вибрационный бункер с пластинчатыми пружинами бб-2.

- •1.7 Вибрационный бункер с круглыми цилиндрическими стержнями.

- •1.8 Вибрационный бункер для передачи мелких деталей.

- •2. Общие положения по работе вибрационных бункерно - загрузочных устройств

- •3 Расчет элементов вибрационных бункерных загрузочных устройств

- •3.1 Выбор конструктивных параметров вибрационного бункера.

- •3.2 Скорость движения деталей и коэффициент заполнения.

- •3.3 Конструкция и размеры чаши питателя, форма и шаг спирального лотка.

- •3.4 Расчет высоты чаши.

- •3.5 Выбор частоты колебаний.

- •3.6 Определение оптимального режима работы вибрационного бункера.

- •3.7 Определение масс и моментов инерции

- •3.8 Определение угла наклона подвесок.

- •3.9 Расчет упругой системы вибропитателя.

- •3.10. Расчет пружинных подвесок питателя.

- •Решая совместно уравнения (70) и (85), получим

- •3.11 Расчет амортизаторов вибрационных питателей.

- •3.12. Расчет электромагнитного вибратора.

- •3.13. Расчет магнитопривода и обмотка катушки вибратора.

- •3.14. Амплитудное значение магнитодвижущей силы (в ампер-витках).

- •3.15. Необходимое число витков катушки вибратора.

- •3.16.Регулирование величины возмущающего усилия вибратора.

- •4 Управление работой вибрационного загрузочного устройства

- •4.1 Управление при работе с электромагнитным вибратором.

- •4.2. Изготовление вибрационных бункеров.

- •4.3. Сборка вибрационных бункеров.

- •5. Программа выполнения курсовой работы

3.6 Определение оптимального режима работы вибрационного бункера.

Возникновение

процесса хаотичного неорганизованного

движения деталей в результате упругого

удара зависит от скорости соударения

детали с лотком в момент встречи после

микро полета при фазовом угле

![]() .

.

Скорость

ударения заготовки с лотком в режимах

с одинаковыми значениями параметра

![]() зависит от частоты колебаний.

зависит от частоты колебаний.

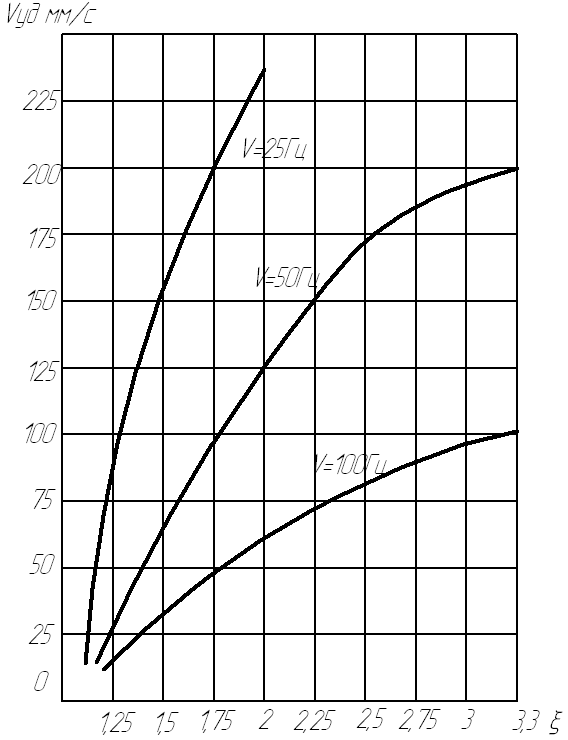

На рис.17 показана зависимость скорости соударения от режимов работы для нескольких частот колебаний лотка. Пи известных предельных скоростях соударение графика позволяет выбрать эффективные режимы роботы вибропитателей для каждой частоты.

Под

предварительно – допускаемой скоростью

соударения для данной заготовки и лотка

![]() будем понимать такую скорость соударения,

превышение которой приводит к нарушению

установившегося периодического движения

детали.

будем понимать такую скорость соударения,

превышение которой приводит к нарушению

установившегося периодического движения

детали.

Рис. 17. Зависимость скорости соударения от режимов работы вибробункера

Величина предельной скорости соударения зависит от материалов и детали на поверхности лотка, наличие и размеров заусенец. Эксперименты позволяют определить некоторые значения предельных скоростей соударения для ряда материалов, из которых изготовлены лотки и детали.

Для весьма мелких деталей, типа часовых, при наличии заусенцев и деталей, имеющих форму тонких упругих колец, предельные скорости соударения необходимо снижать в 1,5 – 2 раза.

Зная

![]() (табл. 4) и частоту, можно определить по

графику (рис.17) параметр режима работы

(табл. 4) и частоту, можно определить по

графику (рис.17) параметр режима работы![]() .

.

Оптимальным

режим, обеспечивающий максимальное

значение коэффициента скорости

![]() при сохранении устойчивого характера

движения деталей. Коэффициент скорости

зависит от параметра

при сохранении устойчивого характера

движения деталей. Коэффициент скорости

зависит от параметра![]() ,

углов

,

углов![]() и

и![]() и коэффициента трения

и коэффициента трения![]() .

Угол бросания

.

Угол бросания![]() для режима с определённым

для режима с определённым![]() зависит от максимальной скорости лотка

зависит от максимальной скорости лотка![]() л.

max

которая в свою

очередь, зависит от требуемой скорости

движения деталей и коэффициента скорости.

л.

max

которая в свою

очередь, зависит от требуемой скорости

движения деталей и коэффициента скорости.

Коэффициента

режима П, равный произведению коэффициента

скорости Кс на коэффициент угла бросания

![]() подчитывается по формуле:

подчитывается по формуле:

![]() (52)

(52)

где

![]() 3

– скорость движения деталей по лотку

3

– скорость движения деталей по лотку

![]() -

частота в Гц.

-

частота в Гц.

![]() -

коэффициент трения детали по лотку

-

коэффициент трения детали по лотку

![]() -

коэффициент удара, равный (

I,

I+I,

3)

-

коэффициент удара, равный (

I,

I+I,

3)

Таблица 4

|

№ пп |

Материал заготовки |

в мм/с |

|

1. 2. 3. 4. 5. |

Твердая сталь по стали Алюминий по стали Бронза по стали Сталь по резине Эбонит, винипласт, геттинакс по стали |

70-90 100-120 60-70 140 120 |

Для

упрощения расчетов углы подъема

![]() и бросания

и бросания![]() можно задать соответственно коэффициентами:

можно задать соответственно коэффициентами:

![]() (53)

(53)

![]() (54)

(54)

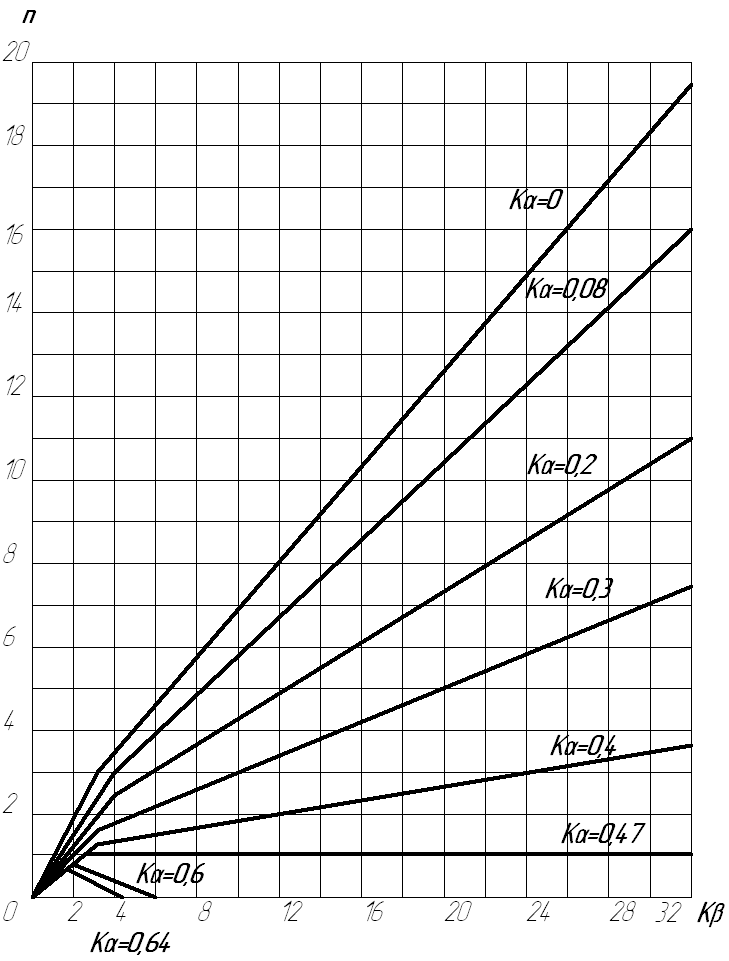

По

графику (рис.18) значение П и

![]() .

Можно определить значение коэффициента

.

Можно определить значение коэффициента![]() ,

а затем из формулы (54) найти

,

а затем из формулы (54) найти

![]() (55)

(55)

и

угол бросания

![]() .

.

Рис.

18. График по определению коэффициента

![]()

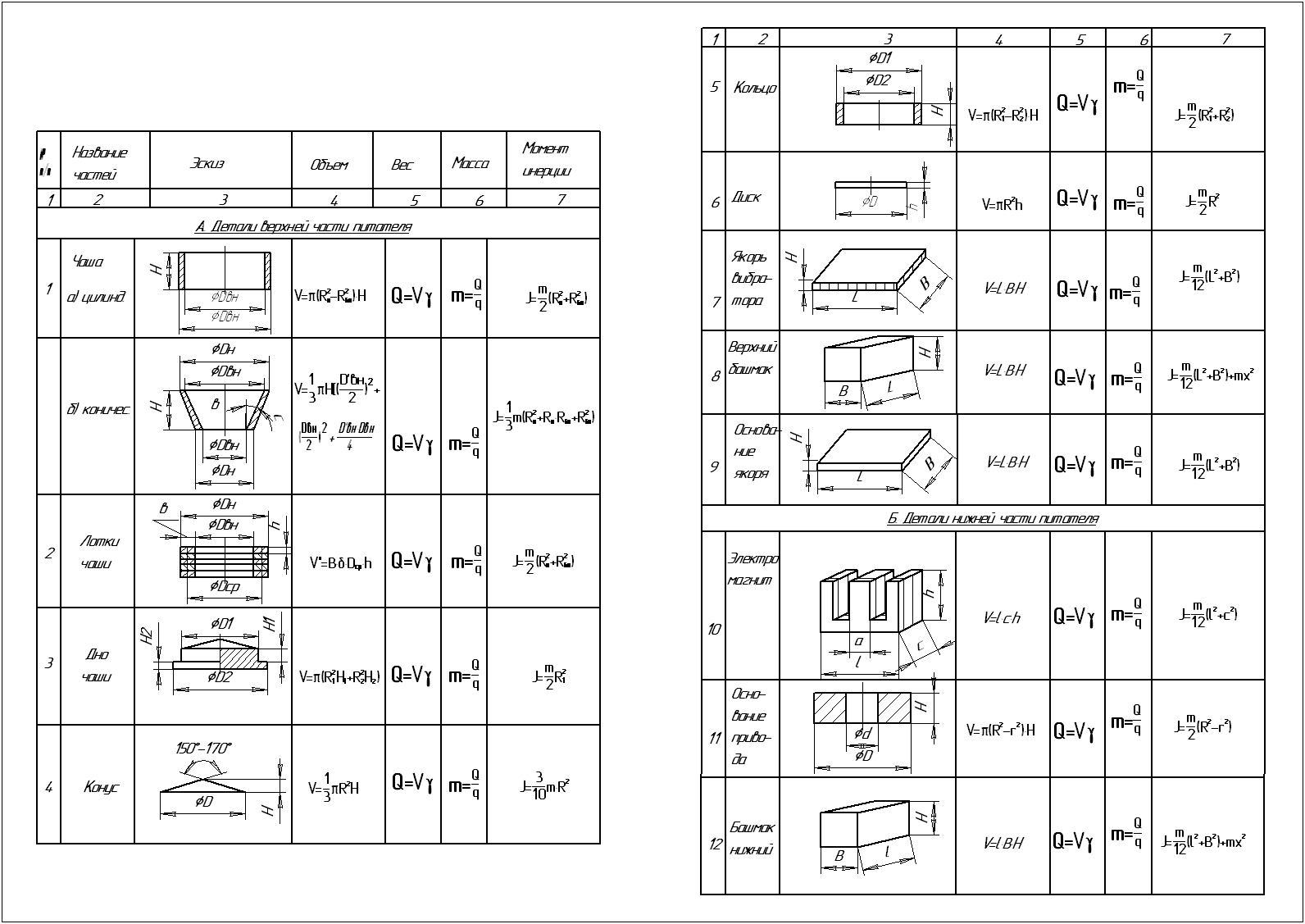

3.7 Определение масс и моментов инерции

подвижных частей питателя.

1. Массы и моменты инерции деталей верхней части вибропитателя.

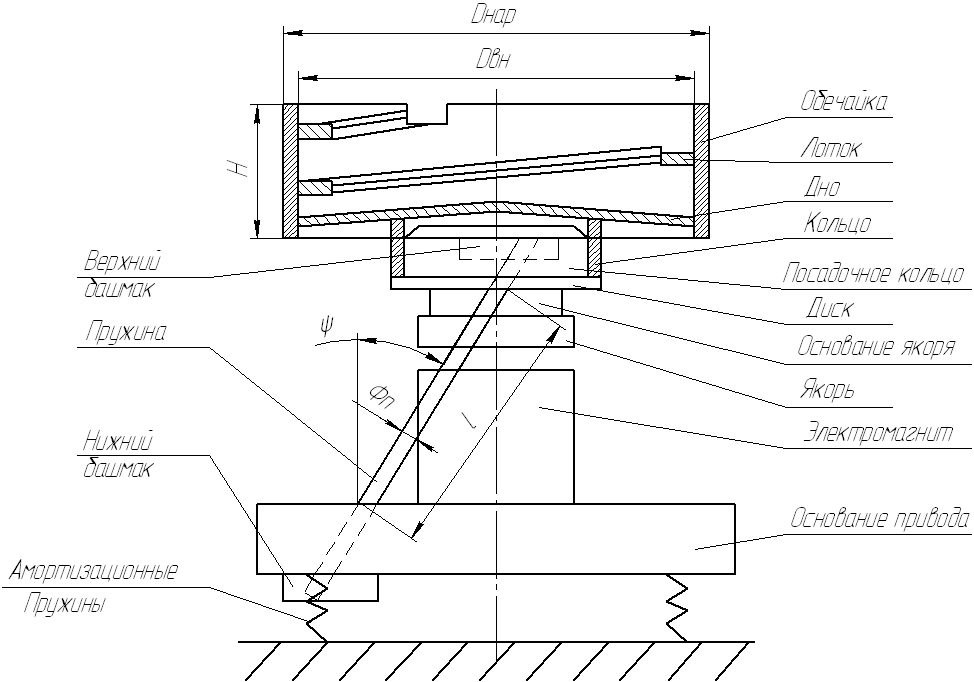

К верхней части вибропитателя относятся следующие детали (рис. 19: чаша, лотки чаши, конус, дно чаши, кольцо, диск, верхние башмаки, якорь с набором железа, основание якоря.

Рис. 19. Конструктивные элементы вибропитателя

В табл.6 приведены значения удельных весов для равноразличных металлов, из которых могут быть изготовлены детали вибрационного бункера.

В

приведенных в таблице формулах принято,

что

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]()

n – количество лотков в чаше;

![]() -

расстояние от точки крепления пружины

до оси питателя

-

расстояние от точки крепления пружины

до оси питателя

![]() -

см

-

см![]() ;

;

![]() -

см

-

см

![]() -

кг;

-

кг;

![]() -

см/сек

-

см/сек![]() ;

m

– 2*сек

;

m

– 2*сек![]() /см;

/см;

![]()

![]() -

кг/см

-

кг/см![]() ;

;![]() -

-![]() см

*сек

см

*сек![]()

Таблица 6

|

№ пп |

Материал |

Удельный

вес в

|

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. |

Алюминий Железо Дуралюминий Латунь Медь Свинец Цинк Чугун бел. Чугун сер. Дуб возд.сух Дуб свежесруб Сосна возд.сух Сосна свежесрубл. Целлулоид Стекло Геттинакс Резина Винипласт Эбонит |

2,5-2,7 7,8-7,85 2,6-2,8 8,1-8,7 8,3-8,9 11,3-11,4 6,9-7,3 7,58-7,78 7,03-7,13 0,69-1,03 0,77-1,28 0,31-0,76 0,4-1,10 1,34-1,40 2,6-2,7 1,3-1,4 1,0-2,0 1,38-1,43 1,25-1,45 |

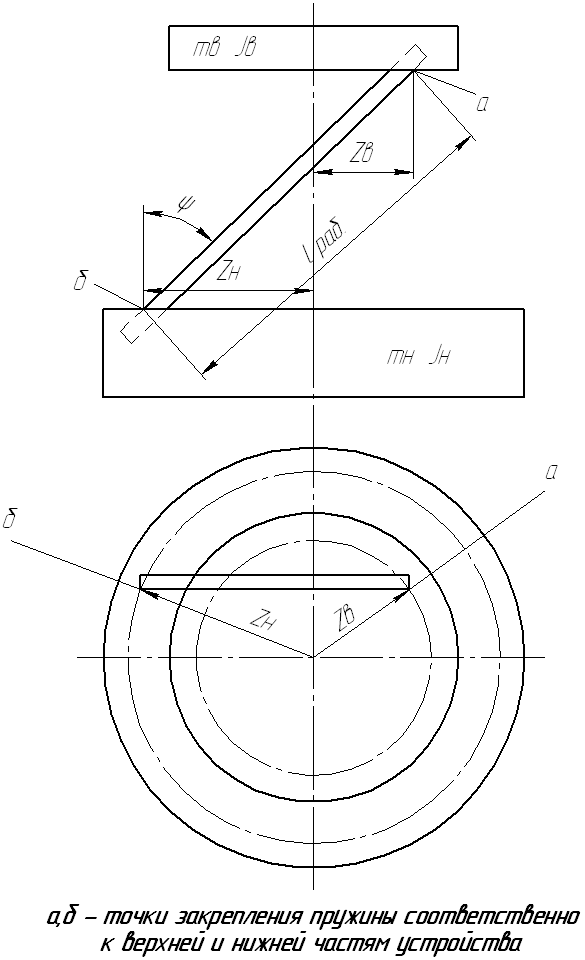

Б. Массы и моменты инерции нижней части вибропитателя.

К нижней части вибропитателя относятся следующие детали: (рис.20): электромагнит, основание привода, нижний башмак, пружина.

Рис. 20. Эскиз нижней части вибропитателя

В табл.5 приведены расчетные формулы для определения масс и моментов инерции отдельных деталей.

Подсчитываем:

а) суммарную массу верхней части питателя:

![]() =

=![]() (56)

(56)

б) суммарный момент инерции верхней части питателя:

![]()

![]()

![]() =

=![]() (57)

(57)

![]()

в) суммарную массу нижней части питателя:

![]() (58)

(58)

![]()

г) суммарный момент инерции нижней части питателя:

![]()

![]() =

=![]() (59)

(59)