- •Введение

- •1.Конструкции некоторых типов вибрационных бункерных загрузочных устройств

- •1.1 Вбзу с подвеской чаши на цилиндрических стержнях.

- •1.2 Вибрационный питатель с предбункером и подвеской чаши на цилиндрических стержнях.

- •1.3 Бункерный вибропитатель с подвеской чаши на цилиндрических стержнях.

- •1.4 Бункерный вибропитатель со съемной конической чашей для мелких деталей.

- •1.5 Вибрационный бункер типа ев-4.

- •1.6 Вибрационный бункер с пластинчатыми пружинами бб-2.

- •1.7 Вибрационный бункер с круглыми цилиндрическими стержнями.

- •1.8 Вибрационный бункер для передачи мелких деталей.

- •2. Общие положения по работе вибрационных бункерно - загрузочных устройств

- •3 Расчет элементов вибрационных бункерных загрузочных устройств

- •3.1 Выбор конструктивных параметров вибрационного бункера.

- •3.2 Скорость движения деталей и коэффициент заполнения.

- •3.3 Конструкция и размеры чаши питателя, форма и шаг спирального лотка.

- •3.4 Расчет высоты чаши.

- •3.5 Выбор частоты колебаний.

- •3.6 Определение оптимального режима работы вибрационного бункера.

- •3.7 Определение масс и моментов инерции

- •3.8 Определение угла наклона подвесок.

- •3.9 Расчет упругой системы вибропитателя.

- •3.10. Расчет пружинных подвесок питателя.

- •Решая совместно уравнения (70) и (85), получим

- •3.11 Расчет амортизаторов вибрационных питателей.

- •3.12. Расчет электромагнитного вибратора.

- •3.13. Расчет магнитопривода и обмотка катушки вибратора.

- •3.14. Амплитудное значение магнитодвижущей силы (в ампер-витках).

- •3.15. Необходимое число витков катушки вибратора.

- •3.16.Регулирование величины возмущающего усилия вибратора.

- •4 Управление работой вибрационного загрузочного устройства

- •4.1 Управление при работе с электромагнитным вибратором.

- •4.2. Изготовление вибрационных бункеров.

- •4.3. Сборка вибрационных бункеров.

- •5. Программа выполнения курсовой работы

2. Общие положения по работе вибрационных бункерно - загрузочных устройств

Вибрационные бункера предназначены для захвата деталей из навала, ориентации их и последующей выдачи в ориентированном положении в питатель.

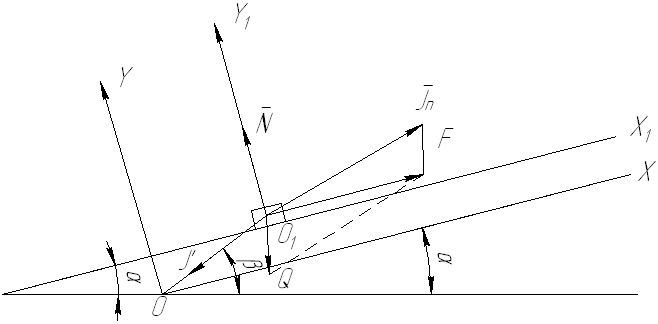

Вибрационные бункера являются устройствами с непрерывной выдачей деталей, однако принцип действия их весьма своеобразен. Лоток вибрационного бункерного ориентирующего устройства наклонен под углом к горизонту (рис. 10) и получает возвратно-поступательное перемещение с небольшой амплитудой и значительной частотой в направлении под углом к лотку.

Рис. 10. Геометрические параметры рабочего лотка вибробункера

Если

поступательное движение лотка медленное,

а возвратное – быстрое, то деталь,

лежащая на лотке будет двигаться только

наступательно. Так как перемещение

детали происходит под действием силы

трения, которая не может быть больше,

чем

![]() то

наибольшее ускорение детали

то

наибольшее ускорение детали![]() (т.н. критическое) будет определять

характер движения детали.

(т.н. критическое) будет определять

характер движения детали.

Если ускорение лотка будет больше критического, то произойдет проскальзывание деталей по лотку в направлении, обратном движению лотка.

Так

как для движения детали вперед, ей

необходимо сообщить колебательное

движение с разными ускорениями в прямом

и обратном направлениях, то в случае

хода лотка вперед, ускорение будет

меньше

![]() ,

т.е.

,

т.е.![]() <

<![]() и деталь будет двигаться вместе с лотком

без проскальзывания, в случае хода лотка

назад при

и деталь будет двигаться вместе с лотком

без проскальзывания, в случае хода лотка

назад при

![]() >

>![]() ,

будет происходить скольжение детали

по лотку вперед.

,

будет происходить скольжение детали

по лотку вперед.

Критическое ускорение, превышение которого будет создавать скольжение детали относительно лотка назад – вниз, при этом равно:

![]() (1)

(1)

а критическое ускорение, превышение которого будет создавать скольжение детали относительно лотка вперед-вверх, равно:

![]() (2)

(2)

где g – ускорение силы тяжести

f – коэффициент трения заготовки по лотку.

Для вибробункеров с диаметром чаши до 100 мм значения коэффициента f приведены в табл. 3, при диаметре чаши более 100 мм значение коэффициента f необходимо принимать из табл. 2.

При

движении лотка вверх сила инерции детали

будет действовать противоположно

направлению движения и прижимать деталь

к лотку, увеличивая силу трения, под

действием которой движется деталь. При

ходе лотка вниз сила инерции будет

уменьшать давление детали на лоток и

тем самым уменьшать силу трения, создавая

условия для скольжения детали по лотку

вперед. В зависимости от ускорения лотка

и углов

![]() и

и![]() могут существовать различные режимы

движения деталей, как отрывные, при

которых деталь – часть каждого цикла

– следует не касаясь поверхности

транспортирующего лотка, так и безотрывные,

при которых деталь все время находится

в контакте с поверхностью лотка.

могут существовать различные режимы

движения деталей, как отрывные, при

которых деталь – часть каждого цикла

– следует не касаясь поверхности

транспортирующего лотка, так и безотрывные,

при которых деталь все время находится

в контакте с поверхностью лотка.

Наиболее эффективными режимами работы вибрационного бункера, позволяющими получить высокие скорости движения при высоких КПД и сохранении большой стабильности движения деталей, являются отрывные режимы.

Основными условиями, определяющими движение детали, являются углы наклона лотка и направляющие вибраций, скорость и ускорение лотка, а также коэффициент трения скольжения f между деталью и лотком.

Примем

две системы ориентировки, т.е. осей

координат: Первая ХОУ – реновал (по

станине бункера), связанная с землей,

вторая Х![]() О

О![]() У

У![]() - относительная, связанная с движущимся

лотком (рис. 10)

- относительная, связанная с движущимся

лотком (рис. 10)

При

рассмотрении движения детали по лотку,

наклоненному под углом

![]() к коризонту и совершающему гармонические

колебания под углом

к коризонту и совершающему гармонические

колебания под углом![]() (при

(при![]() >

>![]() ),

уравнение движения лотка относительно

системы ХОУ имеет вид:

),

уравнение движения лотка относительно

системы ХОУ имеет вид:

![]() =

=

![]()

![]() cos

cos![]() (3)

(3)

![]() =

=

![]()

![]() (4)

(4)

![]() =

=

![]()

![]() cos

cos![]() (5)

(5)

![]()

![]() =

=![]()

![]() (6)

(6)

где

А![]() - размах колебаний лотка в параллельном

ему направлении

- размах колебаний лотка в параллельном

ему направлении

А![]() - размах колебаний в направлении,

перпендикулярном скорости лотка

- размах колебаний в направлении,

перпендикулярном скорости лотка

W – угловая частота колебаний

![]() =Wt

– фазовый угол

=Wt

– фазовый угол

t – время

Дифференциальное

уравнение движения детали и начальный

период относительно лотка в системе

координат Х![]() О

О![]() У

У![]() связанной с лотком, имеет вид:

связанной с лотком, имеет вид:

![]() (7)

(7)

![]() (8)

(8)

где m – масса детали

g – ускорение силы тяжести

N – нормальная реакция

F – сила трения

Процесс

движения детали в режимах с отрывом ее

от лотка в общем случаю можно рассматривать

в пяти этапах. В первом этапе (этап

разгона) деталь находится на плоскости

лотка (![]() ).

Уравнение движения детали на первом

этапе имеет вид:

).

Уравнение движения детали на первом

этапе имеет вид:

![]() (9)

(9)

а уравнение абсолютного движения (т.е. относительно неподвижной системы координат) будет иметь вид:

![]() (10)

(10)

![]() (11)

(11)

(при

![]() =0,

С=0)

=0,

С=0)

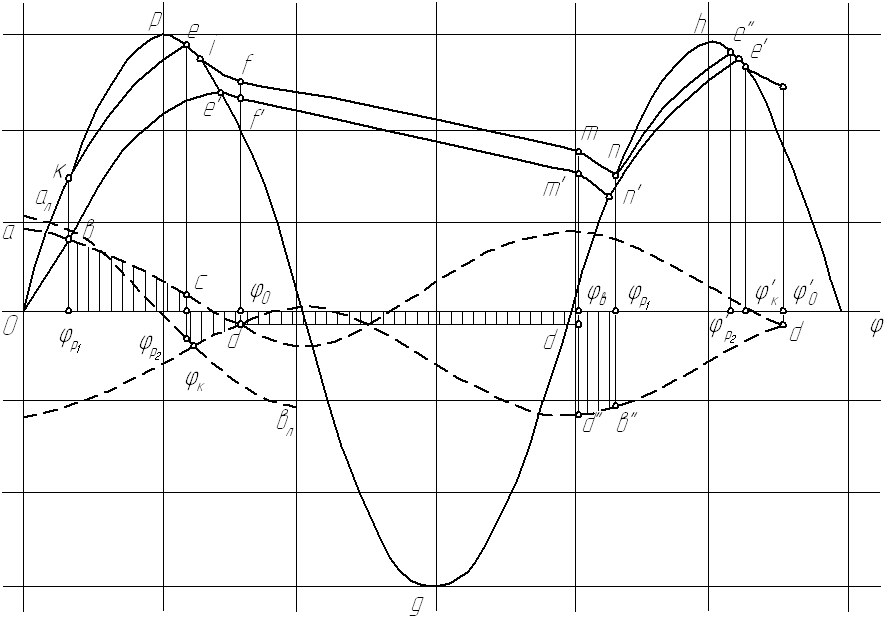

Так

как лоток совершает гармонические

колебания, то графически первый этап

можно представить в виде кривой

![]() (рис. 11), физический смысл этого участка

кривой состоит в том, что деталь

проскальзывает относительно лотка и

двигается с ускорением которое

определяется по формуле (10). Скорость

движения детали растет по кривой

(рис. 11), физический смысл этого участка

кривой состоит в том, что деталь

проскальзывает относительно лотка и

двигается с ускорением которое

определяется по формуле (10). Скорость

движения детали растет по кривой![]() ,

выраженной уравнением (11), пока в точке

,

выраженной уравнением (11), пока в точке![]() скорости детали и лотка не сравняются.

скорости детали и лотка не сравняются.

В

этот момент наступает второй этап,

который носит название этапа ПЕРВОГО

ТОРМОЖЕНИЯ. Деталь начинает двигаться

с замедлением по замедляющему ход лотку

(кривая

![]() ),

но быстрее него.

),

но быстрее него.

Уравнение движения детали на этапе торможения имеет вид:

![]() (12)

(12)

![]() (13)

(13)

Рис. 11. Графики движения перемещаемой на лотке вибробункера детали

Во

второй четверти периода движения

ускорение лотка (кривая

![]() )

станет отрицательным и сила инерции

детали

)

станет отрицательным и сила инерции

детали![]() (рис. 10) будет направлена вверх, и, в тот

момент, когда нормальная реакцияN

станет равной нулю, произойдет отрыв

заготовки от лотка.

(рис. 10) будет направлена вверх, и, в тот

момент, когда нормальная реакцияN

станет равной нулю, произойдет отрыв

заготовки от лотка.

Фазовый угол, при котором начинается отрыв заготовки от лотка равен

![]() (14)

(14)

Режим

движения детали, время ее отрыва и время

падения на лоток зависит от величины

амплитуды нормального ускорения лотка

![]() , которую удобно задавать обобщенным

безразмерным параметром

, которую удобно задавать обобщенным

безразмерным параметром![]()

![]() (15)

(15)

![]() (16)

(16)

С

момента отрыва детали от лотка начинается

третий этап движения – МИКРОПОЛЕТ

ДЕТАЛИ в воздухе со скоростью, определяемой

кривой

![]() .

Абсолютное ускорение движения детали

вдоль оси Х, если пренебречь сопротивлением

воздуха, равно:

.

Абсолютное ускорение движения детали

вдоль оси Х, если пренебречь сопротивлением

воздуха, равно:

![]() (17)

(17)

![]() (18)

(18)

После

микрополета, длительность которого

зависит от режима работы лотка,

определяемого величиной параметра

![]() ,

деталь падает на лоток и начинается

четвертый этап ее движения (этап ВТОРОГО

ТОРМОЖЕНИЯ). Точка

,

деталь падает на лоток и начинается

четвертый этап ее движения (этап ВТОРОГО

ТОРМОЖЕНИЯ). Точка![]() отвечает фазовому углу встречи детали

с лотком

отвечает фазовому углу встречи детали

с лотком![]() ,

величина которого может быть определена

по следующей формуле:

,

величина которого может быть определена

по следующей формуле:

![]() (19)

(19)

При

эффективных режимах работы вибробункера

скорость детали в момент встречи с

лотком (при условии, что удар детали о

лоток неупругий) будет больше скорости

последнего, поэтому на протяжении

четвертого этапа деталь будет двигаться

с отрицательным ускорением

![]() ,

которое определяется по формуле (12, 13)

пока скорости детали и лотка не сравняются.

Такое уравнение скоростей произойдет

в момент времени, соответствующий точке

,

которое определяется по формуле (12, 13)

пока скорости детали и лотка не сравняются.

Такое уравнение скоростей произойдет

в момент времени, соответствующий точке![]() .

.

Далее

начинается цикл, в котором деталь будет

проскальзывать относительно лотка и

скорость движения ее будет расти по

кривой

![]() (этап разгона), в точке

(этап разгона), в точке![]() скорости детали и лотка сравняются,

последуют остальные три этапа, движения

следующего периода.

скорости детали и лотка сравняются,

последуют остальные три этапа, движения

следующего периода.

Как

видно из графика, в результате первого

колебания деталь приобретает скорость,

определяемую точкой

![]() ,

при втором колебании деталь разгоняется

до несколько большей скорости (скорость

в точке

,

при втором колебании деталь разгоняется

до несколько большей скорости (скорость

в точке![]() выше, чем в точке

выше, чем в точке![]() ).

).

В

течение нескольких последних колебаний

нарастание скорости детали будет

продолжаться, пока не наступит режим

установившегося движения (кривая

![]() ).

).

Последний наступит тогда, когда прирощение скорости на участке разгона будет равно сумме падения скоростей на участках замедления. Поскольку скорость – интеграл ускорения по времени, а вычисляется интеграл как площадь, то усилие установившегося характера движения детали можно записать:

площадь

![]() =

площадь

=

площадь![]() (20)

(20)

+

площадь

![]() + площадь

+ площадь![]()

По

выполнению этого условия ордината точки

K

начала

разгона в любом предыдущем цикле будет

равна ординате точки n

начала разгона в любом следующем цикле.

Скорость детали в установившемся режиме

в течение цикла будет изменяться по

кривой kelfmn

и колебаться от

![]() (в

точкеl)

до

(в

точкеl)

до

![]() (в

точкеn).

При определенных условиях помимо

рассмотренных четырех этапов движения

возникает пятый ll

СОВМЕСТНОГО ДВИЖЕНИЯ ДЕТАЛИ С ЛОТКОМ

без проскальзывания.

(в

точкеn).

При определенных условиях помимо

рассмотренных четырех этапов движения

возникает пятый ll

СОВМЕСТНОГО ДВИЖЕНИЯ ДЕТАЛИ С ЛОТКОМ

без проскальзывания.

Такой

этап может возникнуть или в конце участка

разгона

![]() или в его начале

или в его начале![]() ,

если в эти моменты ускорение лотка будет

меньше критического. Наступление этого

условия можно записать в общем виде,

рассматривая сумму проекций всех сил

ось

,

если в эти моменты ускорение лотка будет

меньше критического. Наступление этого

условия можно записать в общем виде,

рассматривая сумму проекций всех сил

ось![]() (рис. 10).

(рис. 10).

![]() (21)

(21)

В формуле (21) знак «плюс» для участка разгона детали, а знак «минус» - для участка торможения.