2.8 Выбор и расчет основного и вспомогательного оборудования

Основным оборудованием при получении деталей из пластмасс литьем под давлением являются термопластавтоматы (литьевые машины).

К вспомогательному оборудованию относятся: сушилки, станки-полуавтоматы для механической обработки отлитых деталей, дробилки, грануляторы и смесители для переработки возвратных отходов и получения вторичного сырья, аппараты для термической обработки деталей, различные транспортные средства, пневмозагрузчики для загрузки сырья в бункеры литьевых машин [7, с.15].

2.8.1 Выбор термопластавтомата по усилию смыкания и объему впрыска

2.8.1.1 Расчет усилия смыкания и объема впрыска

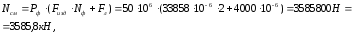

Усилие

смыкания определим по формуле [5, с.23]:

3287677,5Н=

3287677,5Н=

=3287,68кН (3.2)

где

– давление в форме, усредненное по

площади отливки [1, с.250];

– давление в форме, усредненное по

площади отливки [1, с.250];

Nф = 1 – гнездность формы.

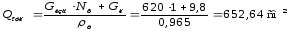

Объем отливки будет равен [2, с.281]:

, (3.3)

, (3.3)

где Gизд =620 г – масса изделия;

Nф=1 – гнездность формы;

ρ = 0,965 г/см3 – плотность расплава при температуре литья

Тл = 200 °С [4, с.28].

Марку

термопласт - автомата выбираем по

найденному усилию смыкания формы и

объему отливки:

=

3287,68кН,

=

3287,68кН, =

652,64 см³

=

652,64 см³

Выбираем литьевую машину D 3136-1000 фирмы Mannenesman Demag:

Усилие

смыкания

=

4000 кН;

=

4000 кН;

Объем

отливки

=

1000 см³;

=

1000 см³;

Удельное

давление

= 132 МПа;

= 132 МПа;

Объемная

скорость

= 400 см³/с;

= 400 см³/с;

2.8.1.2 Расчет усилия смыкания и объема впрыска

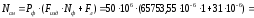

Усилие смыкания определим по формуле [4,с.17]:

где

– давление в форме, усредненное по

площади отливки [9, с.250];

– давление в форме, усредненное по

площади отливки [9, с.250];

Nф = 2 – гнездность формы.

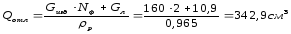

Объем отливки будет равен [6, с.281]:

где Gизд =160 г – масса изделия; Gл =10,9 г – масса литниковой системы;

Nф=2 – гнездность формы;

ρ=0,965 г/см3 – плотность расплава при температуре литья Тл =220 °С [6, с.28].

Марку

термопластавтомата выбираем по найденному

усилию смыкания формы и объему отливки:

.

.

Выбираем

литьевую машину D3136-1000

фирмы Mannenesman

Demag

[10, с.114] . Технические характеристики

этой литьевой машины:

Усилие

смыкания

;

;

Объем

отливки

;

;

Удельное

давление

;

;

Объемная

скорость

;

;

2.8.2,1 Расчет количества литьевых машин для сосуда для фруктов и овощей ПР 9.4.0.0.0.04

2.8.2.1.1 Определение типа производства

Изделие относится к типу производства – крупносерийное, так как производительность составляет 80000 шт./год.

Из

типа производства возникают такие

характеристики серийности, как

автоматический режим работы и

стационарность литьевых форм.

При наличии конкретной номенклатуры деталей, получаемых литьем под давлением, расчет количества литьевых машин выполняется исходя из трудоемкости изготовления деталей, которая определяется продолжительностью цикла литья, который состоит из технологического времени и вспомогательного неперекрываемого времени.

2.8.2.1.2 Определение основного времени

Основное (технологическое) время рассчитывается по формуле [7, c. 22]:

to=tсм+tпд+tвп+tв+tохл+tрз=0,1538+0,084+0,0417+1,219=1,503 мин, (2.9)

где tсм + tрз=0,1538 мин – время на смыкание и размыкание формы [7,с.23]

tпд = 0,084 мин – время на подвод и отвод сопла [7, с.23];

tвп = 0,0417 мин – время на впрыск расплава в форму, мин [7, с.23];

tв+ tохл = 1,219 мин – время выдержки под давлением и охлаждения (см. расчет технологических параметров).

2.8.2.1.3 Определение вспомогательного неперекрываемого времени

Вспомогательным называется время, которое литейщик затрачивает на операции, обеспечивающие выполнение основной работы (съем изделий, протирка и смазка гнезд формы, установка резьбооформляющих знаков и арматуры, пуск машины, очистка сопла и литниковых каналов от остатков пластмассы, сборка и разборка съемной формы и вкладышей, установка и снятие формы с машины и др.)

Вспомогательное неперекрываемое время при работе на стационарной форме [7, c.24]:

tвн = tсн + tоч.с +tпс + tпу=0,075+0,0105+0,0154+0,015=0,116 мин , (2.10)

где tcн = 0,075 мин – время на съем изделия со стационарной формы [7,с.25];

tоч.с = 0,0105 мин – время на очистку сопла и литниковых каналов [7,с.26];

tпс = 0,0154 мин – время на протирку и смазку формы веществом в аэрозольной упаковке за один цикл [7, с.26];

tпу =0,015 мин – время пуска или остановки машины [7, с.24].

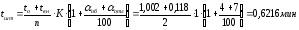

2.8.2.1.4 Определение нормы штучного времени

Штучное время при литье деталей из пластмасс определяют по формуле [7, с.22]:

мин,

мин,

(2.11)

где К = 1 - коэффициент, учитывающий, что тип производства - массовое [7, с.22]

aоб=4 % время на организационно-техническое обслуживание рабочего места от оперативного времени – время на организационно-техническое обслуживание рабочего места для стационарного типа оснастки [7, с.22]

aотл=7 % время, затрачиваемое на отдых и личные надобности от оперативного времени – время, затрачиваемое на отдых и личные надобности [7, с.22].

2.8.2.1.5 Определения времени, необходимого на выполнение годовой программы

(2.12)

(2.12)

где П =80000 шт./год – программа выпуска деталей, (см. материальный баланс);

мин

– штучное время.

мин

– штучное время.

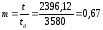

2.8.2.1.6 Определение количества литьевых машин

Количество литьевых машин определим по формуле [7, c. 29]:

,

(2.13)

,

(2.13)

где

–

суммарное время, необходимое для

выполнения годовой программы на

однотипных литьевых машинах;

–

суммарное время, необходимое для

выполнения годовой программы на

однотипных литьевых машинах;

–

действительный

фонд времени при работе в 2 смены и

автоматическом режиме[7, с.28].

–

действительный

фонд времени при работе в 2 смены и

автоматическом режиме[7, с.28].

Принимаем m=1.

2.8.2.2 Расчет количества литьевых машин для ручки ПР9.3.0.0.0.02

2.8.2.2.1 Определение типа производства

Изделие относится к типу производства – крупносерийное, так как производительность составляет 80000 шт./год.

Из типа производства возникают такие характеристики серийности, как автоматический режим работы и стационарность литьевых форм.

2.8.2.2.2 Определение основного времени

Основное (технологическое) время рассчитывается по формуле [7, c. 22]:

to = tсм + tпд + tвп + tв + tохл + tрз=0,1586+0,084+0,0417+0,718=1,002 мин,

где tсм + tрз =0,1586 мин – время на смыкание и размыкание формы [7,с.23];

tпд =0,084 мин – время на подвод и отвод сопла [7, с.23];

tвп =0,0417 мин – время на впрыск расплава в форму, мин [7, с.23];

tв+tохл=0,718 мин – время выдержки под давлением и охлаждения (см. расчет технологических параметров).

2.8.2.2.3 Определение вспомогательного неперекрываемого времени

Вспомогательное неперекрываемое время при работе на стационарной форме [7, c.24]:

tвн = tсн + tоч.с +tпс + tпу=0,078+0,0105+0,014+0,015=0,118 мин ,

где tcн = 0,078 мин – время на съем изделия с формы [7, с.25];

tоч.с =0,0105 мин – время на очистку сопла и литниковых каналов (один раз за десять циклов) [7, с.26];

tпс =0,014 мин – время на смазку формы веществом в аэрозольной упаковке (один раз за десять циклов) [7, с.26];

tпу=0,015 мин – время пуска или остановки машины, мин [7, с.24].

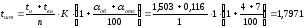

2.8.2.2.4 Определение нормы штучного времени

Штучное время при литье деталей из пластмасс определяют по формуле [7, с.22]:

,

,

где К = 1 - коэффициент, учитывающий, что тип производства – массовое [7, с.22];

aоб = 4 % от оперативного времени – время на организационно-техническое обслуживание рабочего места для стационарного типа оснастки [7,с.22];

aотл = 7 % от оперативного времени – время, затрачиваемое на отдых и личные надобности [7, с.22].

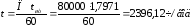

2.8.2.2.5 Определение времени, необходимого на выполнение годовой программы

Время, необходимое на выполнение годовой программы определяется по формуле [7, с.28]:

,

,

где П=80000 шт./год – программа выпуска деталей, (см. материальный расчет);

– штучное

время.

– штучное

время.

2.8.2.2.6 Определение количества литьевых машин

Количество литьевых машин определим по формуле [7, c. 29]:

,

,

где

–

суммарное время, необходимое для

выполнения годовой программы на

однотипных литьевых машинах;

–

суммарное время, необходимое для

выполнения годовой программы на

однотипных литьевых машинах;

–

действительный

фонд времени при работе в 2 смены и

автоматическом режиме [7, с.28].

–

действительный

фонд времени при работе в 2 смены и

автоматическом режиме [7, с.28].

Принимаем

m=1.

Данные по расчету занесены в таблицу

2.6.

Таблица

2.6 - Расчет количества литьевых машин

(m)2.9.1

Механический расчет

Расчет литниковой системы