Глава 1 Фюзеляж, крыло и стабилизирующие поверхности

Содержание

ОПРЕДЕЛЕНИЯ, НАГРУЗКИ ПРИКЛАДЫВАЕМЫЕ К КОРПУСУ ВС ….3

КОМБИНАЦИЯ НАГРУЗОК…………………………………………………...4

ФИЛОСОФИЯ КОНСТРУИРОВАНИЯ………………………………….…….5

КОНСТРУКЦИЯ ФЮЗЕЛЯЖА……………………………………………..…10

НЕСУЩАЯ КОНСТРУКЦИЯ……………………………………………….….11

КОНСТРУКЦИЯ МОНОКОК…………………………………………………..12

ОКНА КАБИНЫ ЭКИПАЖА И ПАССАЖИРСКОГО САЛОНА……...……14

НЕСУЩИЕ ПОВЕРХНОСТИ (КРЫЛЬЯ)……..……………………………....15

СТАБИЛИЗИРУЮЩИЕ ПОВЕРХНОСТИ……………………………………19

ФЛАТТЕР УПРАВЛЯЮЩИХ ПОВРЕХНОСТЕЙ……………………………20

ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ…………………………………………….20

КОРРОЗИЯ………………………………………………………………………21

ГРУБЫЕ ПОСАДКИ……………………………………………………………23

СТАТИСТИКА ОТКАЗОВ……………………………………………………..24

ВОПРОСЫ……………………………………………………………………….32

ОТВЕТЫ…………………………………………………………………………36

ОПРЕДЕЛЕНИЯ, НАГРУЗКИ ПРИКЛАДЫВАЕМЫЕ К КОРПУСУ ВС

Растяжение

Растяжение или растягивающая нагрузка является силой, стремящейся растянуть элементы конструкции. Компоненты, разработанные для сопротивления растягивающей нагрузке, известны как поперечные ребра жесткости.

Рис. 1.1. Растяжение

Сжатие

Нагрузки на сжатие противоположны растягивающим нагрузкам, и стремятся сжать элементы конструкции. Компоненты, разработанные для сопротивления нагрузке на сжатие, известны как опоры (подпорки).

Рис.1.2. Сжатие

Сдвиг

Сдвиг – это сила, стремящаяся срезать одну часть материала относительно другой, прилегающей к ней части. (См. Рис. 1.3) Клепальное соединение разработано для противодействия срезывающей силе.

Рис. 1.3. Сдвиг

КОМБИНАЦИЯ НАГРУЗОК

Изгиб

Изгиб конструкции включает в себя три основные нагрузки:

Растягивающая нагрузка, на примере натяжения внешней кромки;

Нагрузка на сжатие, на примере сдавливания внутренней кромки;

Сдвиг конструкции, на примере сил, стремящихся рассечь её.

Кручение

Кручение или скручивающая сила производит растяжение на внешней кромке, сжатие в центре и срез вдоль всей конструкции.

Напряжение

Напряжение – это внутренняя сила компонентов конструкции, снижающая действие внешних нагрузок и, следовательно, растягивающая нагрузка образует растягивающее напряжение, нагрузка на сжатие – сжимающее напряжение и т.д.

Напряжение определяется как сила на единицу площади и измеряется в N/mm² или MN/m².

Деформация

Когда внешние силы с достаточной величиной действуют на конструкцию, её размер изменяется. Это изменение, известное как деформация, является коэффициентом изменения длины конструкции и мерой искажения любой нагруженной конструкции.

Отношение между напряжением и деформацией для упругого материала является в основном постоянным, известным как Модуль Упругости Юнга (Young’s Modulus of Elasticity).

Продольный изгиб

Продольный изгиб возникает в тонколистовом материале, когда он подвергается концевым нагрузкам, или в поперечных ребрах жесткости, когда они подвергаются действию сжимающей силы.

Воздушное судно подвергается некоторым или всем вышеперечисленным нагрузкам, и они стремятся растянуть, сжать, согнуть, срезать или скрутить его компоненты. Однако, когда результирующая деформации находится в пределах упругости материала, при снятии деформирующей нагрузки компоненты возвращаются к своему первоначальному размеру. Если же какая-либо нагрузка, приложенная к конструкции, превысит этот предел, деформация останется неизменной.

Расчетная предельная нагрузка (DLL)

Это максимальная нагрузка, которая по расчету конструкторов, может быть приложена к планеру ВС или его компоненту в ходе его эксплуатации. Стандартными DLL являются: Для транспортной авиации 2.5; Для ЛА общего назначения 3.4-3.8; для пилотажных ВС 6. Эти величины основаны на динамических перегрузках и рассчитываются экспериментально на этапе конструирования из величин разрушения.

Расчетная разрушающая нагрузка (DUL)

DUL – это произведение DLL и коэффициента безопасности. Минимальный коэффициент безопасности, вычисленный на основании технических требований, составляет 1.5. Конструкция должна выдерживать DUL без разрушения.

SF= DUL/DLL

Коэффициент безопасности

Коэффициент безопасности – это отношение расчетной разрушающей нагрузки и расчетной предельной нагрузки.

ФИЛОСОФИЯ КОНСТРУИРОВАНИЯ

Производители при разработке ВС всегда берут в расчет все возможные нагрузки, влияющие на него в полете. Существует множество принципов, формул и испытаний, которые помогают им при разработке отказоустойчивой конструкции.

Безопасный ресурс

Безопасный ресурс конструкции ВС определяется как минимальный срок, в течение которого не может произойти какого-либо катастрофического повреждения. Срок эксплуатации компонентов узлов может быть фиксирован как количество летных часов, циклов посадок, количество созданий избыточного давления или даже на основании календарного срока. По завершении срока эксплуатации или числа усталостных циклов (в основном числа создания избыточного давления или посадок), компонент заменяется или на нем выполняется капитальный ремонт. В интервале работы (эксплуатационного ресурса) ВС и для уменьшения вероятности возникновения отказа из-за усталостного разрушения разработчики ВС используют принцип Отказоустойчивой конструкции или Стойкой к повреждению.

Отказоустойчивая или Стойкая к повреждению конструкция.

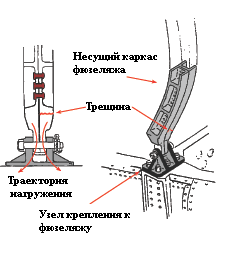

Большие современные ВС разрабатываются с Отказоустойчивой или Стойкой к повреждению конструкцией. Это можно описать как конструкцию, в которой отказ отдельного компонента компенсируется альтернативной траекторией действия нагрузок, обеспечиваемой смежной деталью, способной выдерживать эти нагрузки ограниченный период времени. Обычно такая конструкция способна после любого одиночного отказа или трещины любого из своих структурных элементов безопасно выдерживать штатные рабочие нагрузки до следующей периодической инспекции. Правильное раздвоение путей нагружения в общей практике обычно можно встретить в креплении крыла или точках крепления вертикального и горизонтального стабилизатора.

Рис. 1.4.

Определение отказов зависит от запланированной программы инспекций, способных обнаружить данный отказ. Для получения доступа в самые уязвимые зоны необходим демонтаж, хотя в менее критических зонах может быть использован Неразрушающий Контроль (NDT). Главным недостатком правильного раздвоения путей нагружения является фундаментальная сложность.

Современные концепции конструирования берут на вооружение вид конструкции «Напряженного верхнего слоя» или « Полумонокока», в котором каждый компонент ВС имеет люфт для восприятия распространяющихся нагрузок на всем протяжении планера и остается устойчивым к некоторому количеству отказов. Программа периодического цикла инспекций определяется с расчетом того, что при пропуске трещины выявляемого размера при первой инспекции, конструкция позволит обнаружить эту трещину во время следующей инспекции, до того как она станет критичной. Показатель циклов инспекций, Расчетные предельные нагрузки, и Расчетные разрушающие нагрузки согласуются во время сертификации.

Устойчивая к повреждению конструкция

Отказоустойчивая конструкция всегда тяжелее из-за дополнительных конструкционных компонентов, необходимых для сохранения целостности структуры. Конструкция, стойкая к повреждению исключает дополнительные компоненты благодаря распространению нагрузки отдельного компонента на большую площадь. Это означает, что конструкция разработана таким образом, что повреждение может быть определено во время штатного цикла инспекции до возникновения отказа.

Рис. 1.5. Устойчивая к повреждению конструкция

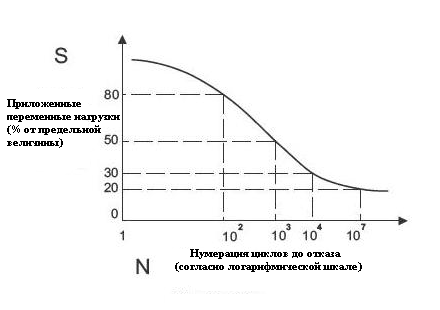

Усталостная нагрузка

Конструкция, подверженная постоянным воздействиям переменного направления выйдет из строя при нагрузке, гораздо меньшей, чем потребовалась бы при непрерывном приложении. Под этим подразумевается усталостная нагрузка. Величина разрушающей нагрузки будет зависеть от числа повторных приложений. На графике снизу можно заметить, что если величина прикладываемой нагрузки будет составлять 80% от предела прочности, образец выйдет из строя примерно после 100 циклов, но при снижении величины нагрузки до 20% от предела прочности, отказ не произойдет как минимум до 10 миллионов циклов.

Рис. 1.6. Усталостная нагрузка

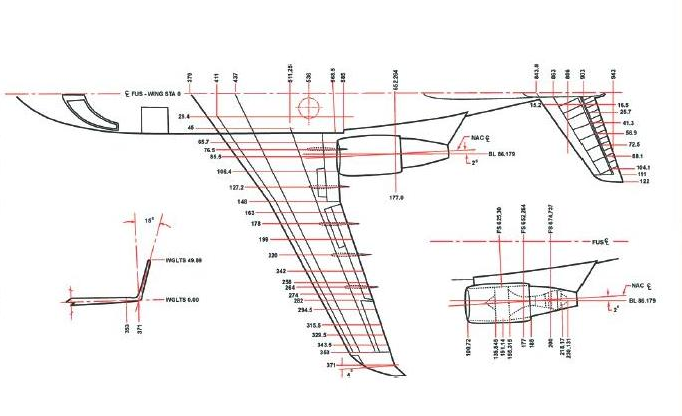

Нумерация станций

Для выполнения ТО или ремонта необходимо установить метод обнаружения компонентов ВС. Это достигается обозначением ориентирных линий и номеров станций фюзеляжа, крыла, хвостового оперения и т.д. Линии станций фюзеляжа определяются относительно линии нулевой отметки (станция фюзеляжа 0.00) непосредственно или около передней части ВС, на усмотрение производителя. Номера станций задаются в дюймах вперед (отрицательно и задается знаком -) или назад (положительно и знаком +) от линии нулевой отметки. Станции крыла измеряются от центральной линии фюзеляжа и также задаются в дюймах влево или вправо от центральной линии. Позиция по вертикали от земли или от горизонтальной оси координат известная как Ватерлиния или как Кормовой Батокс, задается как расстояние в дюймах от горизонтальной оси координат.

Рис. 1.7. Различные станции на обобщенном реактивном самолете

Рис. 1.8. Различные станции на обобщенном реактивном самолете

КОНСТРУКЦИЯ ФЮЗЕЛЯЖА

Существует два основных используемых типа конструкции:

Рамный или каркасный тип используется в основном на легких ВС без гермокабины;

Монокок или чаще полумонокок используются в большинстве остальных ВС. Именно к этому типу относится понятие работающей обшивки самолета.

Фюзеляж

Фюзеляж – это основная конструкция или тело ВС, несущая в себе полезную загрузку, например, пассажиров и/или грузы включая экипаж и бортпроводников в безопасных и комфортных условиях.

Также он обеспечивает экипаж эффективной позицией для управления ВС и пространство под органы управления, оборудование и другие приспособления. Он воспринимает и передает нагрузку от основной несущей поверхности (крыла), хвостового оперения, опор шасси и в некоторых конструкциях от силовой установки.

ВС с гермокабиной

Конструкция также способна выдерживать осевые и окружные (радиальные) напряжения, вызванные герметизацией кабины.

Осевые напряжения

Осевые или продольные напряжения возникают в фюзеляже ВС во время наддува гермокабины и стремятся его удлинить.

Окружные напряжения

Окружные или радиальные напряжения возникают вместе с осевыми и стремятся растянуть фюзеляж в поперечной плоскости сечения. Внутреннее давление, вызванное этими напряжениями, может достигать 65.5 KN/m² (9.5 psi).

Рис. 1.9

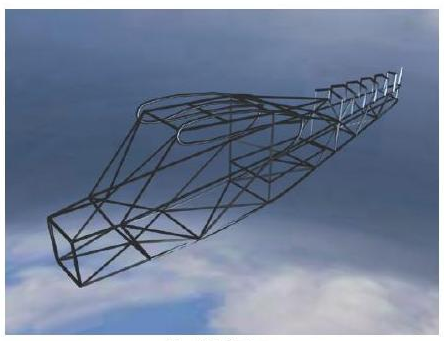

РАМА

Рамная конструкция состоит из стальных трубок малой толщины, сваренных вместе, и формирующих пространственный каркас треугольной формы, для создания наиболее жесткой геометрической формы. В ней каждая трубка несет в себе удельную нагрузку, величина которой зависит от того стоит самолет на земле или находится в полете. Это жесткая, легко собираемая и относительно надежная конструкция. Рама покрывается легким алюминиевым сплавом или заводской обшивкой для создания закрытой и аэродинамически эффективной кабины, для транспортировки полезного груза.

Рис. 1.10. The Auster

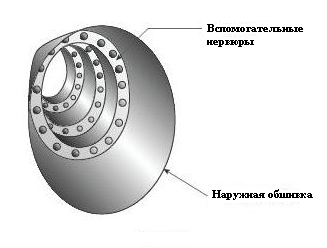

КОНСТРУКЦИЯ МОНОКОК

Рис.1.11

В монококе все нагрузки воспринимает обшивка с небольшим легким каркасом, лишь создающим нужную форму. Даже легкое повреждение обшивки может серьезно повредить конструкцию. Конструкция сэндвича, в которой обшивка из композитных материалов (GRP или CFR) или алюминиевого сплава с сотовым наполнителем, может использоваться для обеспечения жесткости и прочности. Ярким примером является самолет Beech Starship.

Рис. 1.12. Правительственный самолет Beech Starship с ТВД и полностью композитным планером

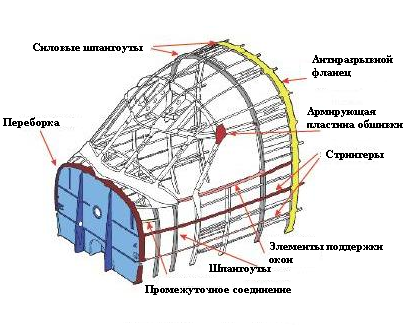

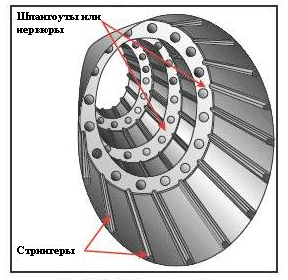

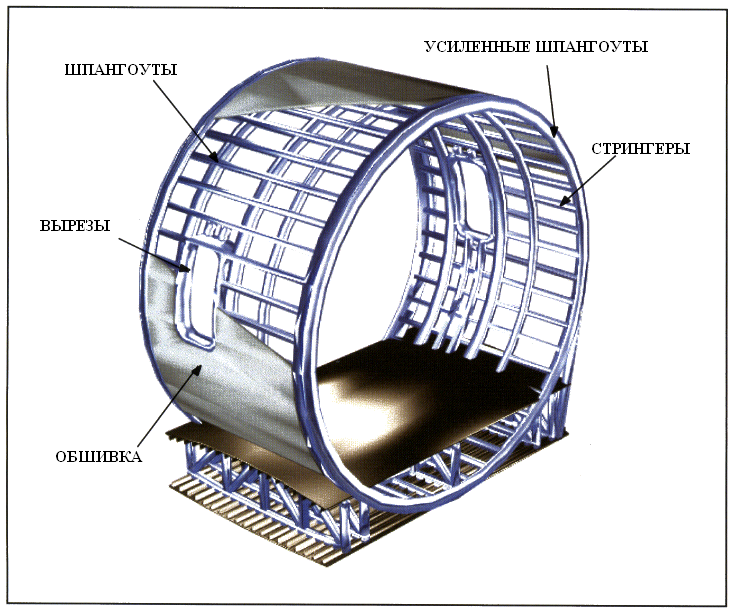

КОНСТРУКЦИЯ ПОЛУМОНОКОК

С увеличением размера ВС растут и воздушные нагрузки, и конструкция монокок становится недостаточно крепкой. Для увеличения жесткости конструкции и для соединения каркасов вдоль фюзеляжа были проложены дополнительные конструктивные элементы, известные как стрингеры (ребра жесткости) и лонжероны. Обшивка из легкосплавных материалов теперь крепится к каркасам и к стрингерам с помощью заклепок или клеевым соединением. Стрингеры усиливают обшивку и помогают тонколистовому материалу в восприятии нагрузки вдоль всей длины. Хорошим примером лонжеронов являются направляющие пассажирских сидений воздушного судна.

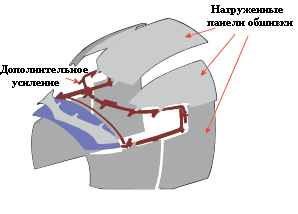

Рис. 1.13. Конструкция полумонокок

При производстве вырезов в работающей обшивке самолета, например для обеспечения лючков доступа, окон пассажирского салона, или при выполнении ремонта поврежденных зон требуется укрепление зон, окружающих этот вырез, в виде ДУБЛЕРОВ или задних накладок. Если обшивка изготавливается на станке из заготовки, (обшивка вокруг окон, например) она остается толще, чем остальная обшивка для обеспечения требуемого укрепления.

Рис. 1.14

ОКНА КАБИНЫ ЭКИПАЖА И ПАССАЖИРСКОГО САЛОНА

Окна кабины экипажа

Окна кабины экипажа, установленные на самолете с гермокабиной, должны выдерживать нагрузки, вызванные наддувом и попаданием птиц. Они производятся из ударопрочных стеклянных панелей соединенных с каждой стороны слоем прозрачного винила. Электропроводные покрытия, установленные с внутренней стороны внешней стеклянной панели, используются для обогрева. Это предотвращает нарастание льда и делает стекло более упругим и способным выдержать попадание птиц.

Ударная нагрузка, вызванная попаданием птиц, поглощается благодаря способности винилового слоя растягиваться и деформироваться. Поэтому для разбивания стекла удар должен быть очень сильным. Ветровое стекло крепиться к раме с помощью болтов, проходящих сквозь его грани.

Самолет, а, следовательно, и ветровое стекло, должен быть способен продолжать безопасный полет и выполнить посадку после попадания птицы весом 41 фунт (2 кг) на скорости равной Vc (крейсерского полета) на уровне моря, или 0,85 Vc на высоте 8000 футов, что является наиболее опасным. Т.е. ветровое стекло должно выдерживать такие попадания при заданных условиях без разрушения.

Вертикальные и горизонтальные углы ветрового стекла определяются таким образом, чтобы каждый пилот имел достаточный пространственный, чистый и неискривленный обзор для безопасного выполнения любого маневра в пределах рабочих ограничений ВС. Для обеспечения возможности посадки ВС пилотом в случае ограниченного переднего обзора окна кабины пилотов могут открываться. На легких ВС окна кабины экипажа изготавливаются из плексигласа.

Рис. 1.15

Окна пассажирского салона

Они должны быть устойчивыми к повреждениям и обычно состоят из двух стекол из оргстекла, установленных в герметичное резиновое уплотнение, вмонтированное в металлическую оконную раму. Каждое из этих двух стекол должно выдерживать полное давление наддува гермокабины. Если одно из них повредится, второе предотвратит потерю давления наддува.

ОСНОВНЫЕ НЕСУЩИЕ ПОВЕРХНОСТИ (КРЫЛЬЯ)

Крыло удерживает вес ВС в воздухе, и, следовательно, должно быть достаточно крепким и жестким для этого. Крепость и жесткость определяются толщиной крыла, а от толщины и типа используемой конструкции будет зависеть рекомендуемая для ВС скорость. Существуют следующие типы конструкций:

биплан;

подкосный моноплан;

свободнонесущий моноплан

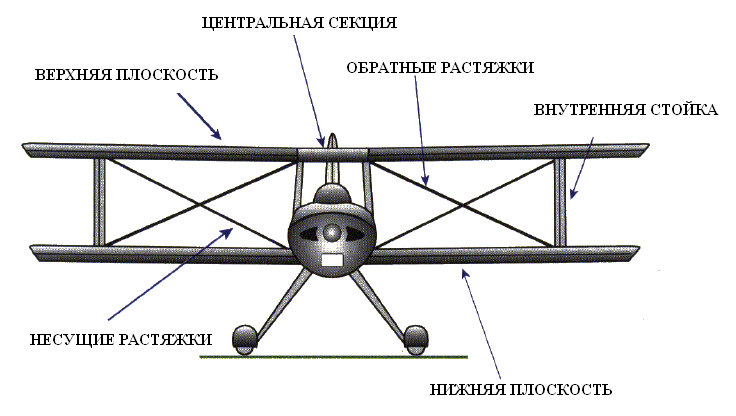

Биплан

Очень малое количество бипланов летает на скорости выше 200 узлов в горизонтальном полете, т.о. и воздушные нагрузки будут низкими, что означает, что достаточно ферменной конструкции покрытой тканью. Лонжероны, распорные стойки и стяжки формируют решетчатую ферму большой жесткости, хорошо справляющуюся с закручиванием и с изгибом.

Рис. 1.16

Подкосный моноплан

Такой тип конструкции также используется на низкоскоростных ВС.

Рис. 1.17

Свободнонесущий моноплан

Рис. 1.19

Монопланы должны поглощать нагрузки, вызванные подъемной силой и сопротивлением, а также, в случае со свободнонесущим монопланом, и нагрузку, вызванную собственным весом на земле.

Это достигается сооружением крыла вокруг одной или нескольких несущих опор, известных как лонжероны, которые способны поглощать изгибное напряжение, направленное вниз на земле и вверх и назад в полете, а также крутящие напряжения.

Рис. 1.20. Типичные секции лонжерона

Снятие напряжений изгиба также осуществляется с помощью отклоняющихся вверх элеронов, установки двигателей на крыло и расположения основных топливных баков в крыле. В полете топливо, находящееся в крыле, используется в последнюю очередь.

Это особенно важно при высокой полетной массе, когда внешние топливные баки полукрыла полные. В процессе использования топлива вес ВС снижается, что снижает требуемую подъемную силу и следовательно изгибающий момент.

Примечание: максимальный изгибающий момент возникает в корневой части крыла

Расположение двигателей также участвует в балансе масс и способствует снижению флаттера крыла.

Рис. 1.21. Конструкция кессона крыла

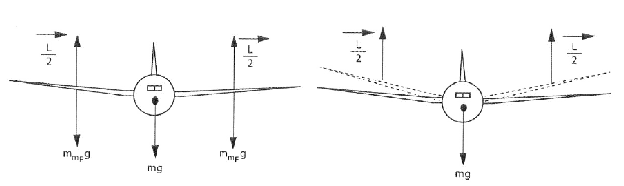

Максимальная масса без топлива (Maximum Zero Fuel Mass – MZFM) определяется как «максимальная разрешенная масса самолета без пригодного у использованию топлива».

Изгибающие моменты, которые приложены к корневой части крыла, максимальны, когда количество топлива в крыле минимально. Во время полета количество топлива, находящегося в крыле, mmF, уменьшается. Вследствие этого, необходимо ограничивать вес, когда в баках нет топлива. Этот лимит называется Максимальной массой Без Топлива (MZFM).

Рис. 1.22. MZFM

Несущие плоскости могут иметь конструкцию с одним, двумя лонжеронами или многолонжеронную. Традиционная конструкция состоит из переднего и заднего лонжеронов, металлической обшивки, соединенной с полками лонжеронов, нервюр и стрингеров. Эти четыре основных компонента образуют «кессон крыла».

Существует форма конструкции, где используются серии маленьких лонжеронов, заменяющих основные лонжероны. Другими основными компонентами несущей плоскости являются:

Обшивка: воспринимает нагрузки из-за разности давлений воздуха и массы и инерции топлива (если имеется) в баках крыла. Она создает прямые напряжения по размаху крыла, т.к. воспринимает моменты изгиба и сопротивляется скручиванию.

Стрингеры: элементы, расположенные по размаху крыла, придающие жесткость крылу с помощью укрепления обшивки при сжатии.

Нервюры: сохраняют аэродинамическую форму профиля крыла, поддерживают лонжероны, стрингеры и обшивку от разрезания и передают сконцентрированные нагрузки от двигателей, шасси и механизации на обшивку и лонжероны.

Основные конструктивные компоненты крыла обычно изготавливаются из алюминиевых сплавов с композитными материалами, такими как GRP (стеклопластик), CRP (углеродный пластик) и сотовых конструкций, используемых для обтекателей, поверхностей управления, закрылков и др.

СТАБИЛИЗИРУЮЩИЕ ПОВЕРХНОСТИ

Существует много различных вариантов конструкции хвостового оперения: Традиционный, Т-образный, Н-образный, V-образный (см. Рис. 1.23).

В большинстве случаев хвостовая часть обеспечивает продольную и курсовую устойчивость и продольное управление. У некоторых самолетов продольную устойчивость и управление обеспечивают носовые стабилизаторы (схема «утка»).

Горизонтальные поверхности, известные как горизонтальный стабилизатор, обеспечивают продольную устойчивость, создавая силы, направленные вверх или вниз, в соответствии с требованием.

Вертикальная поверхность (поверхности), вертикальный стабилизатор или киль, создает боковые силы, в соответствии с требованием. Продольное управление обеспечивается рулями высоты или подвижным стабилизатором, а путевое управление – рулем направления. Как вертикальный стабилизатор, так и киль, испытывают напряжения изгиба и скручивания.

Конструктивно вертикальный стабилизатор представляет уменьшенную версию несущей поверхности, т.к. в конструкции применяются лонжероны, нервюры, стрингеры и обшивка. У некоторых самолетов они герметичны для размещения топливных баков, которые частично применяются для продольной регулировки и/или регулировки числа М. В них применяются те же базовые материалы, т.е. алюминиевые сплавы, композиты с сотовыми конструкциями или расширяющаяся пена высокой плотности для поверхностей управления для обеспечения большей прочности при меньшем весе.

Рис. 1.23. Хвостовое оперение

ФЛАТТЕР УПРАВЛЯЮЩИХ ПОВРЕХНОСТЕЙ

Флаттер это быстрые и неконтролируемые колебания поверхностей управления (или поверхности, к которой они присоединены), которые возникают в результате несбалансированности поверхности.

Флаттер возникает из-за взаимодействия аэродинамических сил, сил инерции и упругих свойств поверхности или конструкции и может привести к катастрофическому отказу конструкции.

Флаттер не должен возникать во время нормальной летной эксплуатации самолета. Его можно предотвратить с помощью массовой балансировки поверхностей управления для изменения момента инерции поверхности и периода вибрации (перемещение ЦТ поверхности управления ближе к узлу крепления).

Плохое обслуживание самолета, существование чрезмерного свободного хода (люфта) или гибкости поверхности управления, может означать, что флаттер может возникать на скоростях, ниже лимита воздушной скорости.

Флаттер несущих плоскостей можно предотвратить, используя двигатели в качестве массовой балансировки, размещая их на пилонах впереди передней кромки крыла.

ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ

Современные самолеты сконструированы в основном из алюминия и его сплавов с небольшим количеством стали и титана для основных конструктивных элементов, с композитными материалами, широко применяемыми для менее нагруженных конструкций. Однако у многих последних самолетов композиты применяются для хвостового оперения, половых панелей кабины, поверхностей управления, капотов двигателя и обтекателей.

Выбор каждого материала основывается на его конкретных свойствах относительно усталостной прочности, сопротивляемости износу, прочности в весовом соотношении, жаростойкости и т.п.

Алюминий и его сплавы - наиболее широко применяемые металлы в конструкции из-за хорошей прочности в весовом соотношении, с доминированием дюралюминиевых сплавов из-за их хорошей усталостной прочности. Дюралюминий – это сплав на основе алюминия и меди, который имеет низкую коррозионную стойкость, за исключением плакирования чистым алюминием. Он обладает хорошей тепло- и электропроводностью и его сложно сваривать.

Сталь и ее сплавы применяются только там, где важность прочности преобладает над значимостью минимального веса.

Титан намного легче стали может применяться там, где требуется жаростойкость, например, в пожарных перегородках. Он имеет хорошую прочность и сохраняет ее и коррозионную стойкость до температуры 400°С.

Магниевые сплавы также применяются. Их преимуществом является их вес. Это дает превосходную прочность в весовом соотношении (алюминий в полтора раза тяжелее). Упругие свойства магния не очень удовлетворительные, поэтому применение его в основных конструкциях ограничено.

Композитные материалы имеют хорошую коррозионную стойкость и легко могут преобразовываться в сложные формы, но их усталостные свойства отличаются от традиционных металлических сплавов и не рассматриваются при циклах нагружения ниже 80% от максимальной нагрузки. Металлические конструкции, подверженные усталости, сохраняют свою расчетную прочность до критической точки, после которой быстро происходит полное разрушение, в то время как композиты теряют свои свойства постепенно. Интерес к композитам для элементов конструкции связан с их высокой удельной прочностью и удельной жесткостью, а также их способностью сохранять свои свойства при повышенных температурах.

КОРРОЗИЯ

Введение

Коррозия может рассматриваться как медленное разрушение металла при электрохимическом взаимодействии. Химики и металлурги постоянно выполняют значительный поиск более эффективных методов предотвращения этого разрушения, но коррозия остается главной проблемой.

Основные сведения

Большинство металлов нестабильны; коррозия – это тенденция металла возвращаться в стабильное состояние, похожее на оригинальное состояние металлической руды. При коррозионном повреждении металл преобразуется в металлические соединения, такие как оксиды, гидроксиды, карбонаты, сульфаты и другие соли.

Коррозия, главным образом, имеет электрохимический характер и возникает в условиях, способствующих образованию мельчайших гальванических элементов внутри или снаружи пораженного металла в присутствии электролита. Она также возникает, когда существует разность потенциалов между различными составляющими сплава или при контакте разнородных металлов.

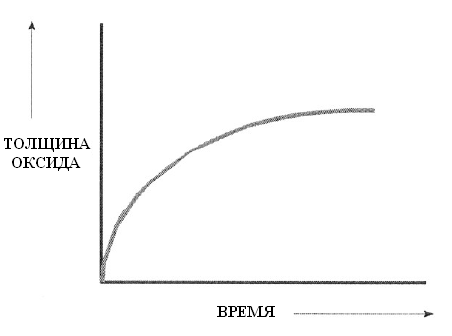

Когда металл подвергается воздействию воздуха, кислород вступает в реакцию с оголенным металлом и образуется оксидная пленка, которая сцепляется с поверхностью металла. Эта оксидная пленка образует барьер между воздухом и поверхностью металла, который защищает внутренние слои от дальнейшего повреждения.

Для некоторых металлов это вся необходимая защита, однако, оксиды могут вступать в химическую реакцию или соединяться с водой и образовывать пленку, которая не защищает зону от дальнейшего проникновения кислорода внутрь. Оксидная пленка может растрескиваться и отслаиваться, обнажая поверхность для дальнейшего окисления, либо оксиды могут улетучиваться при нагреве металла.

Рис. 1.24. Окисление

Исключая окисление, коррозия возникает при контакте металла с водой в жидком состоянии либо с атмосферной влажностью. Степень развития коррозии пропорциональна загрязнению воды, промышленным загрязнениям, имеющим высокое содержание серы, или содержанию частиц соли в морском воздухе. В результате металл претерпевает химические изменения и превращается в химическое соединение, пока другой металл остается неповрежденным.

Признаки коррозии

Повреждение может распространяться по всей поверхности металла или проникать локально, образуя глубокие кратеры, а также следовать по границам зерен внутри сердцевины металла. Ослабляющий эффект может усиливаться напряжениями в металле от внешних нагрузок или остаточными напряжениями от процесса производства или сборки.

Типы коррозии

Коррозия представляет собой сложный процесс, и различные ее типы редко возникают по-отдельности. Один тип коррозии зачастую приводит к другому, т.о., в одной зоне металла могут одновременно существовать два и более типа коррозии.

В авиационной промышленности необходимость соблюдения соотношения минимального веса конструкции самолета и безопасности привела к созданию высокопрочных сплавов, большинство которых содержат алюминий и магний. Без эффективной защиты данные сплавы сильно подвержены коррозии, скорость разрушения при неблагоприятных условиях может быть очень высокой.

Самолеты эксплуатируются в широком диапазоне климатических условий во всех частях света, некоторые их условий очень способствуют подверженности коррозии.

|

Скорость коррозии |

Тип климатических условий | |

|

Высокая подверженность коррозии |

Тропический Промышленный |

Морской |

|

Умеренная коррозия |

Умеренный Пригородный |

Материковый |

|

Низкая скорость коррозии |

Арктический Сельский | |

Коррозия является одним из самых стойких дефектов, обнаруживаемых на самолетах, известно, что устранение обширной коррозии занимает тысячи человеко-часов. Поэтому важно распознавать коррозию на самой ранней стадии и принимать эффективные меры по предотвращению ее возникновения.

Поверхностная коррозия

Это равномерное повреждение, которое медленно уменьшает толщину поперечного сечения прочного материала и ослабляет конструкцию. Повреждение обнаруживается по вытравливанию или изъязвлению поверхности, продукты коррозии определяются следующим образом:

Стали

Железосодержащие металлы, в отличие от нержавеющей стали, покрываются красно-коричневым налетом, больше известным как ржавчина.

Алюминий и магний

В результате коррозии образуются порошкообразные отложения, цвет которых изменяется от белого до серого. Коррозия магния может принимать форму глубоких кратеров, быть рыхлой или гранулированной.

Медные сплавы

Коррозия меди проявляется в форме серо-зеленых отложений соли.

Поверхностная коррозия является наименее разрушительной из форм, т.к. ее поражения очевидны, могут быть обнаружены и устранены на ранней стадии.

Межкристаллическая коррозия

Межкристаллическая коррозия проникает в ядро металла вдоль границ зерен. Т.к. материал на границах зерен обычно анодный по отношению к ядру, продукты коррозии концентрируются на границах. Скорость распространения не ограничивается недостатком кислорода и увеличивается в случае приложения нагрузок или существования остаточных напряжений. Повторяющиеся колебания или напряжения растяжения вызывают отделение границ зерен, ускоряя распространение коррозии. В результате возникают концентраторы высоких напряжений в оставшейся части прочного металла, появляются трещины, которые продолжают развиваться до полного отказа.

Вероятно, это самая опасная форма коррозии, т.к. ее сложно выявить и до проявления любых видимых признаков может произойти серьезное ослабление конструкции. Единственной поверхностной индикацией является серия волосяных трещин, они обычно видны только через оптический прибор.

Эффективного метода определения или ограничения неминуемой потери прочности не существует, поэтому при выявлении межкристаллической коррозии детали немедленно отбраковываются.

Коррозия под напряжением

Комбинирование постоянной растягивающей нагрузки и коррозионно благоприятных условий приводит к усталости металла, известной как растрескивание под напряжением. Напряжения могут быть созданы во время производства детали или наложены при сборке, а также могут быть вызваны эксплуатационными или конструктивными нагрузками.

Металл под напряжением коррозирует быстрее, чем детали без напряжения, первоначально это проявляется в появлении раковин на поверхности. Потеря металла в коррозионной раковине усиливает напряжение в этой точке, создавая трещину, которая развивается в результате комбинированного воздействия коррозии и нагрузки до полного отказа. Этот вид коррозии имеет незначительную визуализацию и неявную потерю металла.

ГРУБЫЕ ПОСАДКИ

Авиационное шасси разработано для выдерживания посадки самолета с конкретным весом и скоростью вертикального снижения (максимальная скорость 10 фут/сек или 3,15 м/с при максимальном посадочном весе). Если какой-либо из этих параметров превышен во время посадки, это может вызвать повреждение шасси или опорной конструкции, эти нагрузки могут передаваться на фюзеляж и несущие поверхности. Превышение нагрузок может быть вызвано посадкой с заносом или посадкой с нерасчетной высотой, т.е. когда носовые или хвостовые колеса ударяются о полосу раньше основных колес.

Некоторые самолеты оборудованы индикаторами грубой посадки, которые дают видимую индикацию превышения специфической величины перегрузки «G»; но в любом случае подозрения на грубую посадку, летный экипаж должен сообщить следующую информацию: вес самолета, распределение топлива, условия посадки и погоду, любые зафиксированные шумы, указывающие на повреждение конструкции.

Повреждения, ожидаемые после грубой посадки, могут концентрироваться вокруг шасси, его опорной конструкции на крыле или фюзеляже, сочленениях крыла и хвостовой части и узлах навески двигателя. Вторичные повреждения могут быть обнаружены на верхней и нижней обшивке фюзеляжа и конструкции, в зависимости от конфигурации и загрузки самолета.

Для некоторых самолетов существует следующая спецификация: если в первичных зонах повреждений обнаружено не было, нет необходимости инспектировать вторичные зоны; но если в первичных зонах повреждения обнаружены, следует продолжить инспекцию.

Соответствующие детали меняются в зависимости от самолета, поэтому необходимо делать ссылки на соответствующее Руководство по ТО.

СТАТИСТИКА ОТКАЗОВ

Следующие страницы извлечены из документа EASA CS-25, который описывает политику EASA, касающуюся Условий Отказа (отказов).