bg_0490oxford_glazkov / oxford_doc / glava_2

.docГлава 2

ОСНОВЫ ГИДРАВЛИКИ

Содержание

ВВЕДЕНИЕ 39

ЗАКОН ПАСКАЛЯ 39

ПРЕСС БРАМЫ 40

ГИДРОЖИДКОСТИ И ТРУБОПРОВОДЫ 42

УПЛОТНЕНИЯ 43

БАЗОВАЯ СИСТЕМА 45

СИСТЕМА С ОТКРЫТЫМ ЦЕНТРОМ 46

ЗАКРЫТАЯ СИСТЕМА 47

РЕЗЕРВУАРЫ 48

ФИЛЬТРЫ 49

НАСОСЫ 50

АВТОМАТИЧЕСКИЕ ОТСЕЧНЫЕ КЛАПАНЫ (ACOV) 53

ГИДРОАККУМУЛЯТОРЫ 54

ГИДРОЦИЛИНДРЫ (ГИДРОПРИВОДЫ) 55

ГИДРАВЛИЧЕСКИЙ ЗАМОК 56

ГИДРАВЛИЧЕСКИЕ МОТОРЫ 56

РЕГУЛЯТОР ДАВЛЕНИЯ 56

РЕГУЛИРОВАНИЕ ПОТОКА 58

ПРИБОРНОЕ ОБЕСПЕЧЕНИЕ 60

КОМПОНЕНТЫ ДЛЯ ОБЛЕГЧЕНИЯ ОБСЛУЖИВАНИЯ 64

СИЛОВЫЕ ОРГАНЫ УПРАВЛЕНИЯ ПОЛЕТОМ 64

ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ ВД 68

ЛИСТ ДЛЯ ЗАПИСЕЙ 69

ВОПРОСЫ 70

ОТВЕТЫ 78

ВВЕДЕНИЕ

Гидравлика – это наука, которая занимается поведением жидкостей в различных условиях, а на самолете гидравлические системы обеспечивают работу больших и удаленных компонентов, которыми невозможно удовлетворительно управлять другими средствами. Системы самолета обеспечивают передачу энергии через промежуточную гидравлику, т.е. передачу энергии через несжимаемые жидкости с помощью трубопроводов и силовых приводов. Гидравлические системы обеспечивают энергию для работы таких компонентов, как шасси, закрылки, органы управления полетом, тормоза колес, стеклоочистители и других систем, для которых требуется большая энергия; обеспечивают четкое управление и быструю ответную реакцию.

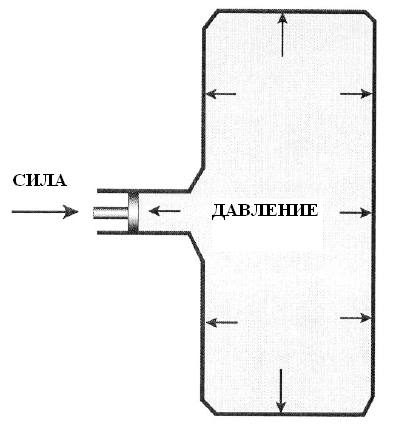

ЗАКОН ПАСКАЛЯ

Паскаль был математиком в 17 в. Его закон гласит:

«Если к жидкости в замкнутом пространстве приложена сила, она будет распространяться одинаково во всех направлениях».

Рис. 2.1.

Силу, которая создается при работе гидравлической системы, вызывает «Давление».

Эта сила вырабатывается не гидравлическими насосами. Гидравлическое давление создается только когда делается попытка сжать жидкости, поэтому, если поток масла прокачивается через сквозную трубку, давление создаваться не будет, но, если один конец трубки заблокировать, и масло не сможет выходить, давление сразу будет увеличиваться.

Без какой-либо формы ограничений давление создаваться не будет.

СИЛА = ДАВЛЕНИЕ*ПЛОЩАДЬ

ДАВЛЕНИЕ = СИЛА НА ЕДИНИЦУ ПЛОЩАДИ = СИЛА/ПЛОЩАДЬ

СИЛА = ПОЛНАЯ ДОСТУПНАЯ НАГРУЗКА

Насос требуется, чтобы отправлять поток жидкости в систему, а для создания давления требуется какая-либо форма ограничения. В гидроститемах такое ограничение создают подвижные поршни, которые совершают возвратно-поступательные движения в цилиндрах, такие устройства известны как гидроцилиндры или силовые приводы. Т.к. для работы различных потребителей, таких как шасси, закрылки, спойлеры, поворот поворотная передняя стойка, силовые органы управления полетом требуется энергия, пропорциональная их размерам и нагрузкам, необходимо создать эффект «зацепления», и этого легко достичь с помощью изменения размеров поршней приводов, в то время как гидравлическое давление остается постоянным.

ПРЕСС БРАМЫ

Данный принцип был открыт Йозефом Брамой (1749-1814), который изобрел гидравлический пресс и в процессе этого обнаружил два следующие факта:

-

при уменьшении площади приложения нагрузки, создаваемое ей давление увеличивается;

-

при увеличении площади давления, допустимая нагрузка увеличивается.

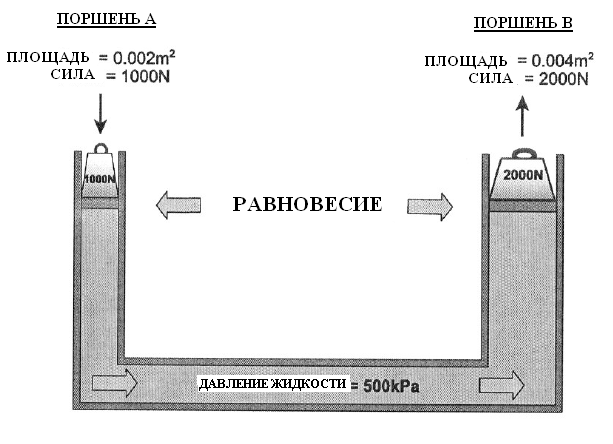

Рассмотрим рис. 2.2. Если сила 1000 Н приложена к поршню «А», площадь которого 0,002 м2, он будет создавать давление в жидкости 500 кПа.

Если площадь поршня «В» составляет 0,004 м2, он будет поддерживать нагрузку 0,004 м2 * 500 кПа = 2000 Н (т.е. F=P*A).

Рис. 2.2. Пресс Брамы

ВЫПОЛНЕННАЯ машиной РАБОТА = приложенная СИЛА*пройденное РАССТОЯНИЕ

Если поршень «А» переместится на расстояние 0,6 м, а выполненная системой работа должна оставаться постоянной (учитывая потери на трение), получим:

СИЛА*РАССТОЯНИЕ (поршень А) = СИЛА*РАССТОЯНИЕ (поршень В)

100 * 0,6 = 2000 * расстояние, пройденное поршнем В

т.о., расстояние, пройденное поршнем «В» = 0,3 м

(1000 * 0,6 = 600) = (2000 * 0,3 = 600 Дж)

Для данного давления жидкости, создаваемую ею силу можно изменять с помощью регулировки площади поршня, а результирующее линейное перемещение будет меняться обратно пропорционально площади.

Это называется Пассивной Гидравлической Системой, в которой сила прикладывается к поршню (поршень А) только когда необходимо переместить нагрузку (поршень В). Давление создается только тогда, когда в нем есть потребность, оно не генерируется и не поддерживается постоянно, а используется только по мере необходимости перемещения чего-либо.

Хорошим примером такой системы будет тормозная система легкого самолета, которая имеет главный цилиндр для создания давления при нажатии педали тормоза, и исполнительный цилиндр, чтобы «выполнять работу» по перемещению поршня и активации тормозов. См. рис. 2.3.

Рис. 2.3. Типичная тормозная система легкого самолета (показано только одно колесо)

ГИДРОЖИДКОСТИ И ТРУБОПРОВОДЫ

Эффективность гидросистемы регулируется сопротивлением перемещению, которое возникает у жидкости, и для всех практических целей гидрожидкости рассматриваются как несжимаемые, за исключением высоких давлений, т.е. 27,6 МН/м2 и выше (276,7 бар или 4 300 фунт/кв.дюйм).

Если к контейнеру с определенным объемом жидкости прикладывается давление 34,6 МН/м2 (346 бар), уменьшение его объема будет меньше, чем аналогичного контейнера с воздухом.

-

Жидкость сжимается только на 1% от первоначального объема, а на 99% остается несжимаемой;

-

Воздух сжимается на 99% от первоначального объема, только 1% (1/300) не сжимается.

Важно заметить, что давление в обеих жидкостях (средах) распространяется одинаково во всех направлениях.

На практике определенная величина силы уходит на преодоление статического сопротивления, которое является трением между:

-

Поршнями и цилиндрами;

-

Тягами поршня и подшипниками/уплотнениями или сальниками;

-

Жидкостью и стенками трубопроводов.

Трубопроводы больших диаметров и антифрикционные поршни позволяют полезно использовать до 100% силы, но они имеют большой вес и стоимость.

Трение между поршнями и цилиндрами, тягами поршней и подшипниками нельзя полностью устранить, его можно только снизить с помощью хорошей конструкции и мастерства исполнения. Трение между жидкостью и стенками трубопроводов зависит от следующих факторов:

-

Скорости течения жидкость в трубе;

-

Длины, диаметра и внутренней обработки труб;

-

Количества изгибов;

-

Вязкости масла.

Вариации перечисленных выше факторов регулируют величину трения, и, соответственно, сопротивление, т.к. необходимо использовать сальники, уплотнения и т.п. для предотвращения утечек. Самым практичным способом борьбы с данными потерями является применение правильной жидкости.

УПЛОТНЕНИЯ

Уплотнения выполняют очень важную функцию по предотвращению утечек в гидросистеме. Статические уплотнения, прокладки и герметизирующие материалы во многих точках расположения играют роль уплотнений, зажатых между двумя поверхностями. Динамические уплотнения, устанавливаемые между скользящими поверхностями, могут иметь различную форму в зависимости от их применения и давлений жидкости. «U» - и «V» - образные уплотнения эффективны только в одном направлении, а кольцевые и квадратные уплотнения обычно используются там, где давление прикладывается в обоих направлениях.

Динамические уплотнения требуют смазки, чтобы сохранять эффективность, смачивание поверхности подшипника или небольшая утечка через уплотнения остаются нормально допустимыми. Там, где используются высокие давления, обычно устанавливаются кольцевые уплотнения с жестким защитным кольцом, которое поддерживает форму уплотнения и предотвращает зажимание его между двумя движущимися поверхностями.

Уплотнения изготавливаются из различных материалов, в зависимости от типа жидкости, с которыми они применяются; если в системе применяется уплотнение из неподходящего материала, качество герметизации будет серьезно ухудшено, что может привести к отказу компонента. Уплотнения легко повреждаются от абразивных частиц, и для предотвращения попадания любых мелких частиц на тягу поршня от загрязненных уплотнений на силовые приводы часто устанавливаются маслосъемные (грязесъемные) кольца.

Выбор гидрожидкости для самолета основывается на материалах, применяемых для сальников, уплотнений, прокладок и т.п. Наиболее широкое распространение имеют следующие жидкости:

-

D.T.D.585 – жидкость на основе очищенного керосина. Цвет: красный. Используется вместе с уплотнениями из синтетической резины (Неопрен). Примечание: D.T.D.585 – это устаревшая спецификация. DEF STAN 91-48 заменяет D.T.D.585 в британской спецификации. Также существуют и другие спецификации: H515 NATO, OM15 Joint Service, MIL-H-5606F U.S. – все для марок повышенной очистки.

-

SKYDROL – жидкость на основе эфиров фосфорной кислоты. Цвет: Тип 500А – фиолетовый; Тип 700 – зеленый. Используется с уплотнениями из синтетической резины (Бутил). Является устойчивой и менее подверженной кавитации, т.к. имеет более высокую точку кипения.

Гидрожидкости требуют аккуратного обращения, т.к. обладают вредным воздействием на кожу, лакокрасочные покрытия, герметики, резиновые материалы, оргстекло и т.д., и их никогда нельзя смешивать.

Крайне важно, чтобы в гидросистеме применялась только определенная гидрожидкость или ее одобренная альтернатива. В случае внедрения в систему неправильной жидкости, разрушение уплотнений вызовет утечки, как внутренние (внутри компонентов), так и внешние (из силовых приводов). Окрашивание жидкостей помогает в их идентификации и в обнаружении утечек, но спецификация может быть определена только с помощью следующих методов:

-

Консультирование с руководствами самолета;

-

Использование жидкости только из герметичных контейнеров или соответствующей аппаратуры дозаправки.

У гидрожидкости можно выделить следующие идеальные свойства:

-

Относительная несжимаемость, т.е. до 27,6 МН/м2 (276 бар) для обеспечения быстродействия;

-

Хорошие смазывающие свойства для металла и резины;

-

Хорошая вязкость с высокой точкой кипения (помогает предотвратить паровые пробки и кавитацию) и низкой температурой замерзания, т.е. температурный диапазон от +80°С до - 70°С;

-

Точка воспламенения выше 100°С;

-

Негорючесть;

-

Химическая инертность;

-

Стойкость к испарению;

-

Свобода от осадко- и пенообразования;

-

Стабильность при хранении;

-

Коррозионная стойкость;

-

Разумная цена и постоянная доступность.

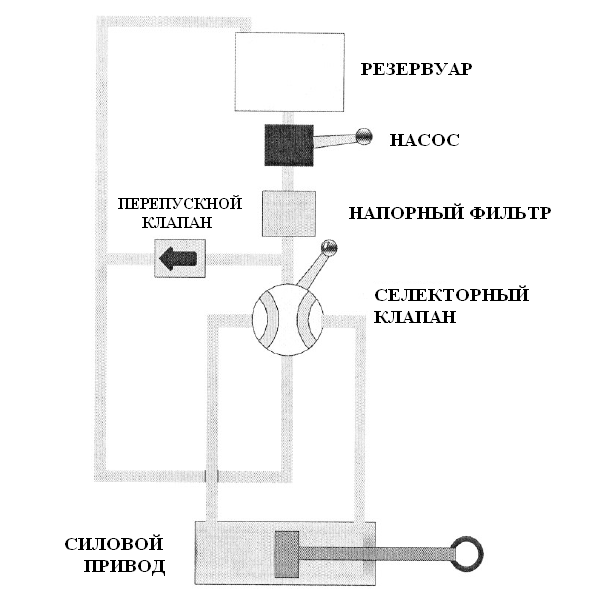

БАЗОВАЯ СИСТЕМА

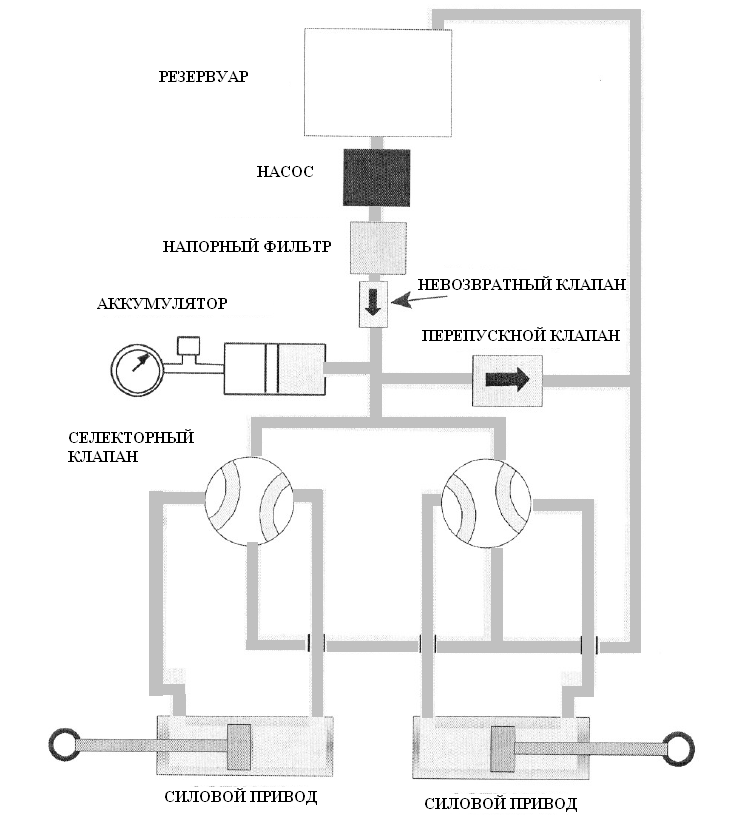

Как показано на рис. 2.4, у всех гидросистем существует шесть основных компонентов:

-

Резервуар с жидкостью, из которого она поступает в насос и куда возвращается из силовых приводов;

-

Насос с ручным, электрическим или приводом от двигателя;

-

Селекторный или управляющий клапан, позволяющий оператору выбирать направление потока жидкости к требуемому потребителю и обеспечивать возврат жидкости в резервуар;

-

Силовой цилиндр или блок цилиндров или приводов для активации компонентов;

-

Фильтр для поддержания чистоты жидкости;

-

Перепускной клапан в качестве предохранительного устройства для спуска избыточного давления.

Рис. 2.4. Базовая гидросистема

Рис. 2.5. Система с открытым центром

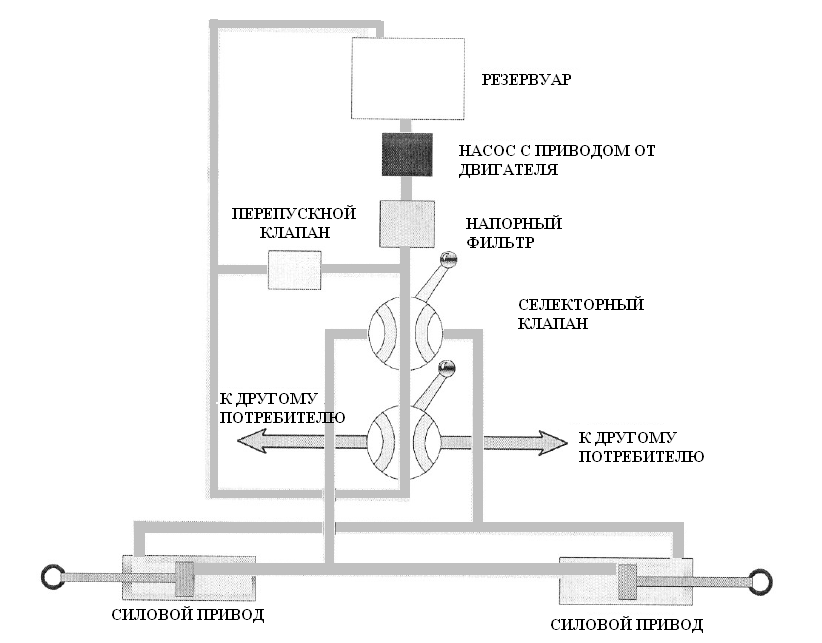

СИСТЕМА С ОТКРЫТЫМ ЦЕНТРОМ

Главным преимуществом такой системы является ее простота, а главным недостатком – возможность единовременно управлять только одним потребителем. Как показано на рис. 2.5, жидкость направляется непосредственно в резервуар, когда никакой потребитель не управляется, это позволяет насосу с приводом от двигателя работать «без нагрузки», создавая лишь небольшое давление, а масло проходит через насос, охлаждая и смазывая его.

При выборе потребителя жидкость направляется в силовой привод, который будет перемещаться. Когда привод достигнет конца хода, давление повысится до величины, соответствующей возвращению селектора в нейтральное положение для разгрузки насоса и обеспечения альтернативных переключений. Перепускной клапан будет спускать избыточное давление, если селектор не вернется в нейтральное положение.

Системы данного типа широко применяются на многих легких самолетах, где не требуется поддерживать постоянное давление, т.к. оно требуется только время от времени в каждом полете на короткие периоды: работа шасси или закрылков.

В качестве альтернативы на легкие самолеты может устанавливаться самостоятельный блок питания, который может управлять уборкой шасси, такие блоки также применяются на больших самолетах в качестве аварийных систем или для управления створками грузовых отсеков и т.п.

Рис. 2.6. Закрытая система

ЗАКРЫТАЯ СИСТЕМА

В системе данного типа рабочее давление поддерживается в части системы, которая ведет к селекторным клапанам, и применяется определенный способ предотвращения перегрузки насоса. В системах, где задействован насос постоянного объема (постоянной подачи), устанавливается автоматический отсечной клапан для отвода жидкости с выхода насоса в резервуар, когда давление повышается до нормальной рабочей величины. В других системах применяется насос переменного объема (постоянного давления), у которого подача уменьшается с увеличением давления, а в некоторых простых системах легких самолетов работа электрического насоса управляется с помощью реле давления. Простая система закрытого типа представлена на рис. 2.6.

РЕЗЕРВУАРЫ

Резервуар обеспечивает как пространство для хранения жидкости системы, так и имеет воздушную полость, достаточную для обеспечения любых изменений жидкости в системе, которые могут быть вызваны следующими факторами:

-

Перемещением цилиндра (привода), т.к. объем цилиндра меньше в сжатом положении, чем в вытянутом;

-

Температурным расширением, т.к. объем жидкости увеличивается с увеличением температуры;

-

Обеспечением заливки жидкостью насоса;

-

Компенсацией небольших утечек.

Большинство резервуаров находятся под наддувом для создания положительного давления жидкости на входе насоса и предотвращения формирования воздушных пузырьков в жидкости на большой высоте. Уровень жидкости будет меняться под влиянием следующих факторов:

-

Положение цилиндров;

-

Зарядка аккумуляторов;

-

Температура.

Давление наддува обычно подается из секции компрессора двигателя или из системы наддува кабины.

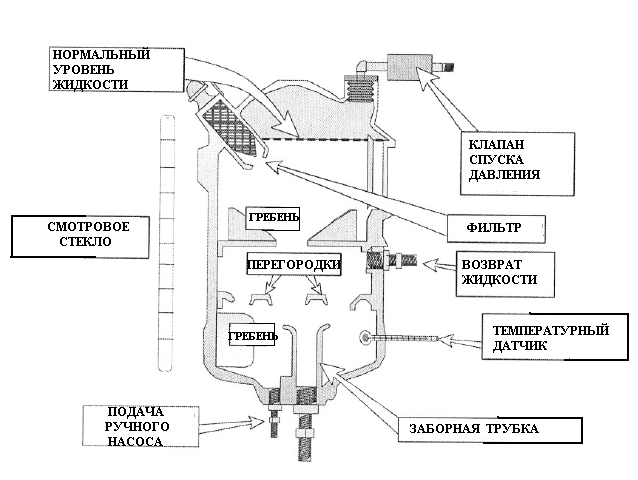

Рассмотрим рис. 2.7.

Резервуар также имеет перепускной клапан для предотвращения чрезмерного наддува; коннекторы для всасывающих трубок насосов и трубок возвратных линий системы; датчик уровня и заправочную горловину с крышкой; в некоторых случаях резервуар оборудуется температурным датчиком. В системах с ручным насосом основные насосы всасывают жидкость через заборную трубку в резервуаре. Это обеспечивает резерв жидкости для ручного насоса, если произошла потеря жидкости из части системы, питающей основные насосы, или система питается исключительно от основных насосов.

Рис. 2.7. Резервуар

ФИЛЬТРЫ

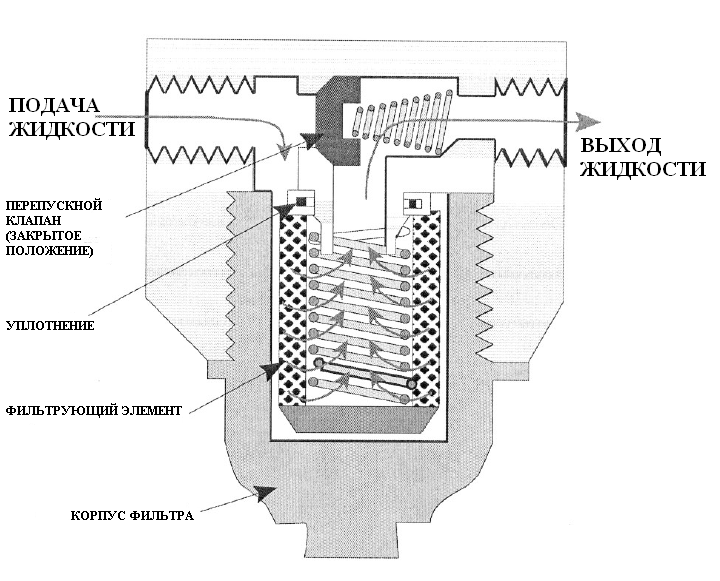

Фильтры устанавливаются как в линии всасывания, так и в линии нагнетания, т.е. с обеих сторон насоса, а иногда и в возвратной к резервуару линии; всасывающий фильтр защищает насос, а нагнетающий фильтр обеспечивает чистоту жидкости во время использования. Они удаляют посторонние частицы из жидкости и защищают уплотнения и рабочие поверхности компонентов. Дополнительно индивидуальные компоненты часто имеют маленькие фильтры во входных коннекторах, а насосы постоянного давления будут иметь «сливной фильтр корпуса» для облегчения мониторинга состояния насоса.

Некоторые фильтры оборудуются устройствами, которые воспринимают перепад давлений вокруг фильтрующего элемента и выпускают визуальный индикатор в форме кнопки или активируют сигнальную лампочку, когда перепад давлений возрастает в результате засорения фильтра. Ложная индикация засорения элемента из-за высокой плотности жидкости при низкой температуре предотвращается с помощью биметаллической пружины, которая препятствует перемещению кнопки индикатора при низких температурах.

Другие фильтры оборудуются перепускным клапаном, который пропускает неочищенную жидкость в систему при засорении фильтра; фильтрующий элемент такого типа необходимо регулярно менять. Бумажные фильтр-элементы обычно отбраковываются при замене, а элементы из металлической сетки обычно прочищаются. Обычно рекомендуется очистка с помощью ультразвукового метода, но если новый или очищенный элемент не доступен при истечении интервала проверки, старый элемент можно очистить с помощью трихлорэтана в качестве временной меры.

Рис. 2.8. Фильтр

НАСОСЫ

Насосы предназначены для всасывания жидкости из резервуара и подачи ее в систему. Насосы бывают следующих видов:

-

С ручным управлением;

-

С приводом от двигателя;

-

С приводом от электромотора;

-

Пневматические (с приводом от воздушной турбины) (Air Turbine Motor – ATM);

-

Турбина с приводом от набегающего потока (HYDRAT или RAT);

-

Гидравлические (гидронасос с приводом от гидромотора), известные как узел передачи мощности или Power Transfer Unit – PTU.

В большинстве случаев ATM, RAT или PTU используются для обеспечения альтернативной подачи как часть системы резервирования для безопасной эксплуатации самолета.

Ручные насосы могут являться источниками энергии только в маленькой и простой гидросистеме, а на больших самолетах они имеют следующие функции:

-

Обеспечение выполнения наземного обслуживания без необходимости запуска двигателя;

-

Для проверки под давлением линий и соединений;

-

Для управления работой грузовых створок и т.п. без подключения энергии.

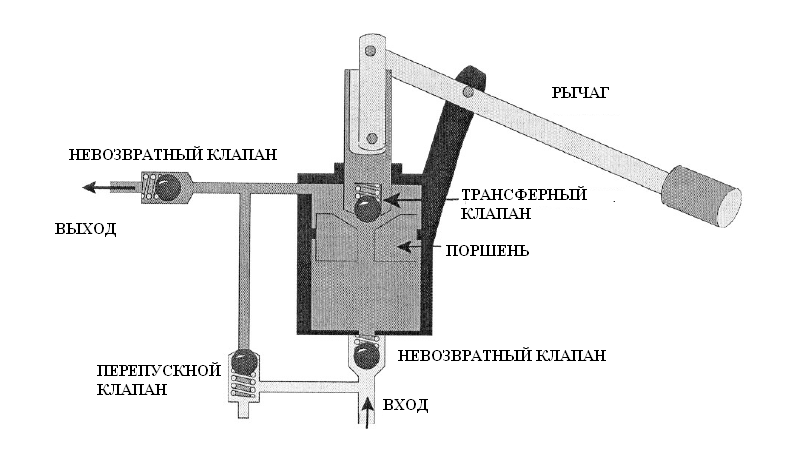

Ручной насос обычно является реверсивным (подает жидкость в обоих направлениях) в очень маленьком компактном корпусе. Он включает невозвратные клапаны и перепускной клапан, который может быть установлен для стравливания до любого требуемого давления, обычно это около 10% выше нормального давления системы. Рассмотрим рис. 2.9.

Рис. 2.9. Ручной насос

Насосы с приводом от двигателя (Engine Driven Pump – EDP) или с электроприводом можно классифицировать следующим образом:

-

Насос постоянной подачи (фиксированного объема). Насос данного типа подает жидкость с постоянной нормой (расходом), и поэтому нуждается в автоматическом отсечном или перепускном клапане для возврата жидкости в резервуар, когда цилиндры достигают конца своего хода, и когда система не работает, требуется вспомогательная холостая система. Насос имеет большой расход при низком давлении и обычно является одно- или двухступенчатым шестеренным насосом.

Рис. 2.10. Шестеренный масляный насос

-

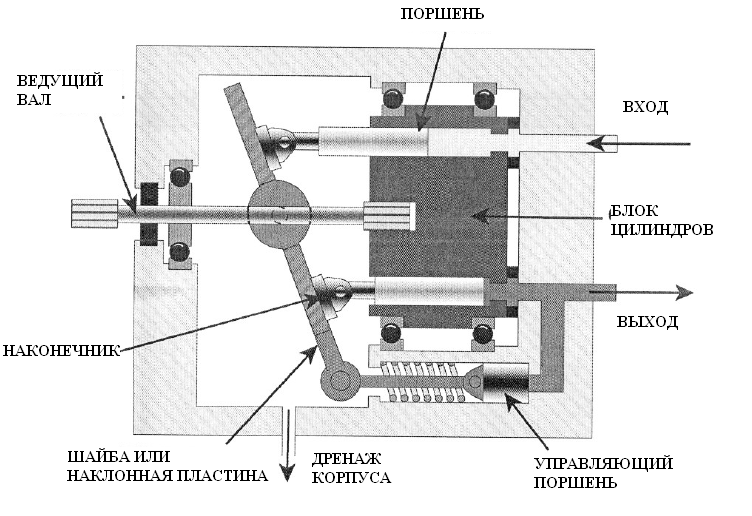

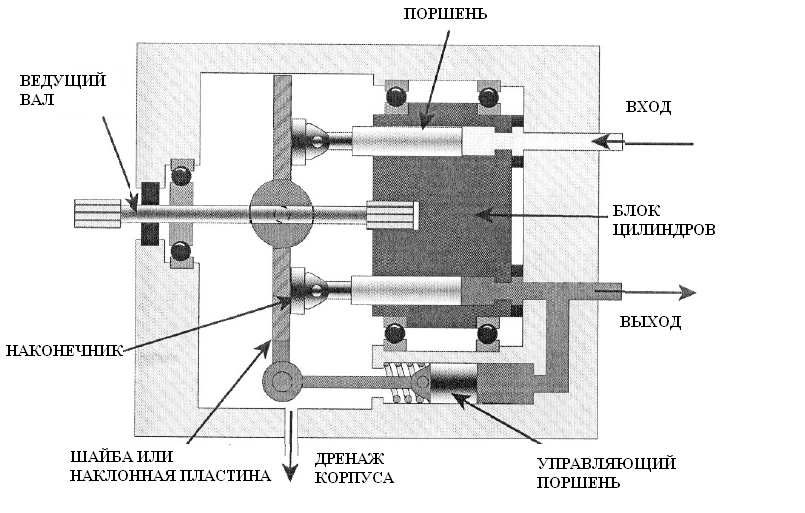

Насос постоянного давления (изменяемого объема). Данный насос подает жидкость с переменным объемом и контролирует собственное давление. Насосы такого типа обычно устанавливаются на современных самолетах, у которых рабочее давление в системах составляет 3 000 – 4 000 psi. Блок цилиндров и ведущий вал находятся на одной оси. Вал, вращаясь, увлекает за собой поршни, которые совершают возвратно-поступательные движения в блоке цилиндров. Поршни присоединены к наконечникам, которые вращаются на неподвижной наклонной шайбе, угол между шайбой и блоком цилиндров изменяется для увеличения или уменьшения хода поршня, увеличивая или уменьшая подачу насоса.

На рис. 2.11 и 2.12 показана работа насоса. Когда давление в системе низкое, в связи с выбором потребителя, давление пружины на управляющем поршне наклонит шайбу на максимальный угол, и поршни будут иметь полный ход, производя в систему максимальную подачу. Когда привод завершает ход, давление повышается, пока управляющий поршень не изменит наклон шайбы до минимального хода поршней; в данной позиции поддерживается маленький расход через насос для смазки рабочих поверхностей, преодоления внутренних утечек и отвода тепла. У некоторых насосов используется клапан спуска давления (разгрузки), управляемый соленоидом. Данный клапан применяется для блокирования подачи в систему и разгрузки насоса. Давление в системе поддерживается, а давление подачи насоса снижается до 50 – 200 psi, что позволяет циркуляцию жидкости для смазки и охлаждения насоса. Энергия на соленоид подается, когда насос разгружен.

Рис. 2.11. Насос постоянного давления с максимальным ходом

Рис. 2.12. Насос постоянного давления с минимальным ходом

АВТОМАТИЧЕСКИЕ ОТСЕЧНЫЕ КЛАПАНЫ (ACOV)

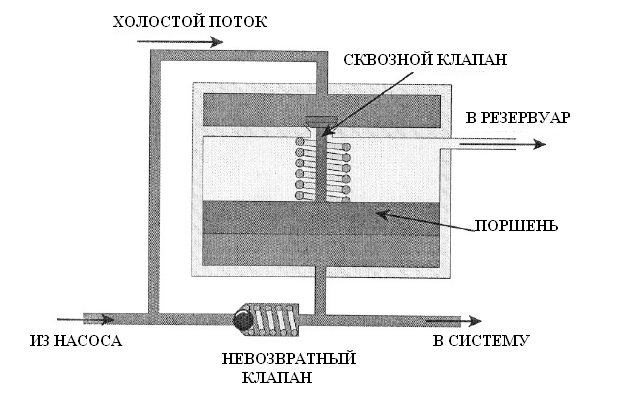

Автоматический отсечной клапан устанавливается в систему с насосом постоянной подачи (фиксированного объема) для управления давлением в системе и обеспечения холостого режима работы насоса, когда потребитель не выбран. Аккумулятор устанавливается как часть энергосистемы при установке отсечного клапана, т.к. любая небольшая утечка из компонента или системы приведет к многократной работе отсечки и многократным загрузкам и разгрузкам насоса. Аккумулятор поддерживает давление системы, когда насос находится в положении «отсечки».

Рис. 2.13. Автоматический отсечной клапан (ACOV)

Автоматический клапан отсечки во «включенном» положении пропускает поток из насоса через невозвратный клапан и позволяет повышать давление в системе. Когда давление повышается до требуемой величины, поршень выталкивается наверх под воздействием давления снизу и открывает сквозной клапан, что позволяет потоку из насоса проходить в резервуар с низким давлением. Теперь отсечной клапан находится в положении «отсечки», позволяя разгрузить насос, но поддерживать смазку и охлаждение.

Невозвратный клапан (NRV) поддерживает давление в системе с помощью аккумулятора. Если давление в системе падает из-за выбора потребителя, поршень опускается, закрывая сквозной клапан и позволяя повышаться давлению с выхода насоса и прохождению его через NRV снова в систему (включенное положение).

Время между отсечкой (разгрузкой) и включением (загрузкой) (периодичность) работы ACOV является хорошей индикацией состояния системы.

-

Внешняя утечка вызовет сокращение рабочего цикла, учащение разгрузки и загрузки насоса; происходит потеря жидкости системы.

-

Внутренняя утечка, которую обычно вызывает повреждение уплотнения поршня, также будет приводить к учащению разгрузки и загрузки насосов; хотя потери жидкости не происходит, ее температура может повышаться.

ГИДРОАККУМУЛЯТОРЫ

Аккумулятор устанавливается в следующих целях:

-

Для поддержания гидрожидкости под давлением;

-

Для гашения колебаний давления;

-

Для обеспечения температурного расширения;

-

Для обеспечения аварийной подачи жидкости в систему в случае отказа насоса;

-

Для продления периода между временем отсечки и включения ACOV и уменьшения износа насоса;

-

Для подачи пусковой жидкости, когда выбор потребителя сделан, а насос в разгруженном состоянии.

Невозвратный клапан, устанавливаемый далее по потоку от аккумулятора, предотвращает спуск жидкости обратно в резервуар. На рис. 2.14 показаны два различных типа аккумуляторов, но применяется намного больше разных типов. Представленные аккумуляторы имеют наиболее широкое использование.

Газовая часть аккумулятора заряжается воздухом или азотом до установленного давления. При повышении гидравлического давления в системе, газ сжимается, пока давления газа и жидкости не станут равны нормальному давлению в системе. В этой точке насос переходит на холостой ход, а давление в системе поддерживается аккумулятором. При выборе потребителя подача жидкости под давлением будет осуществляться, пока давление существенно не упадет для возвращения насоса в работу.

Начальная зарядка аккумулятора газом превышает требуемое рабочее давление для любого потребителя, а объем жидкости обычно достаточно большой для однократной работы любого потребителя; исключение составляют тормозные аккумуляторы, которые обеспечивают гарантированное количество применений тормозов (торможений) или способны остановить самолет во время прерванного взлета.

Рис. 2.14. Гидроаккумулятор

Газовая часть аккумулятора обычно заряжается через штуцер зарядки, который может быть присоединен непосредственно к аккумулятору или установлен на выносной панели наземного обслуживания и соединен с аккумулятором с помощью трубки. Клапан зарядки обычно имеет форму невозвратного клапана, который может быть вдавлен с помощью поршня для стравливания избыточного давления. Для предварительной зарядки или проверки давления газа давление в системе необходимо стравить (разгрузить). Это позволит давлению газа переместить плавающий поршень в верхнюю часть аккумулятора.

Неправильное давление предварительной зарядки основного аккумулятора может вызвать слишком частое открытие и закрытие ACOV. Это может вызвать резкие колебания давления жидкости в системе, которые можно почувствовать и услышать, как «стуки» в системе.

ГИДРОЦИЛИНДРЫ (ГИДРОПРИВОДЫ)

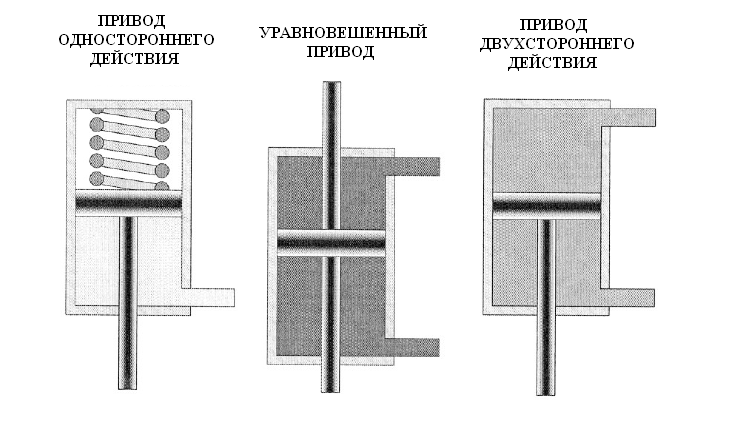

Назначение: Преобразование потока жидкости в линейное или вращательное перемещение, см. рис. 2.15.

Конструкция: Они меняются в размерах и конструкции в зависимости от рабочих нагрузок, но все приводы состоят из следующих компонентов:

Внешний цилиндр, в котором скользит поршень, и уплотнение. К поршню присоединен шток (или тяга), который проходит через сальник (уплотнение), установленный в конце цилиндра.

Рис. 2.15. Гидроприводы

Типы гидроцилиндров (гидроприводов). В системах самолета для различных целей применяется три типа цилиндров. Детали описания конкретного цилиндра должны быть приведены в соответствующем РТО.

Привод одностороннего действия. Обычно используется как блокировочное устройство, замок активируется силой пружины, а снимается гидравлическим давлением. Типичное применение – замок убранного положения шасси.