- •Министерство образования Российской федерации

- •Введение

- •1 Токарные резцы

- •Назначение и классификация резцов

- •1.2 Типы токарных резцов

- •1.3 Части, поверхности и элементы резца

- •1.4 Углы токарного резца

- •2 Металлорежущие станки

- •Режим резания

- •Классификация металлорежущих станков

- •Приводы и передачи станков

- •Механизмы станков

- •3 Токарно-винторезный станок 1к62

- •Конструкция станка

- •3.2 Способы крепления заготовок на токарно-винторезном станке

- •3.3 Способы обработки конических поверхностей на токарных станках

- •Кинематическая схема токарно-винторезного станка 1к62

- •Техническая характеристика токарно-винторезного станка 1к62

- •4 Лабораторная работа 1. Геометрический анализ резца

- •4.1 Цель работы

- •4.2 Приборы и материалы

- •4.3 Описание работы

- •4.4 Оформление результатов работы

- •Литература

- •Приложение а (обязательное) Инструментальные материалы

- •Приложение б (обязательное) Обрабатываемость сталей и сплавов

- •Особенности обработки сплавов

- •Приложение в

- •Содержание

- •Токарная обработка.

- •198013 Санкт-Петербург, Московский пр., 26

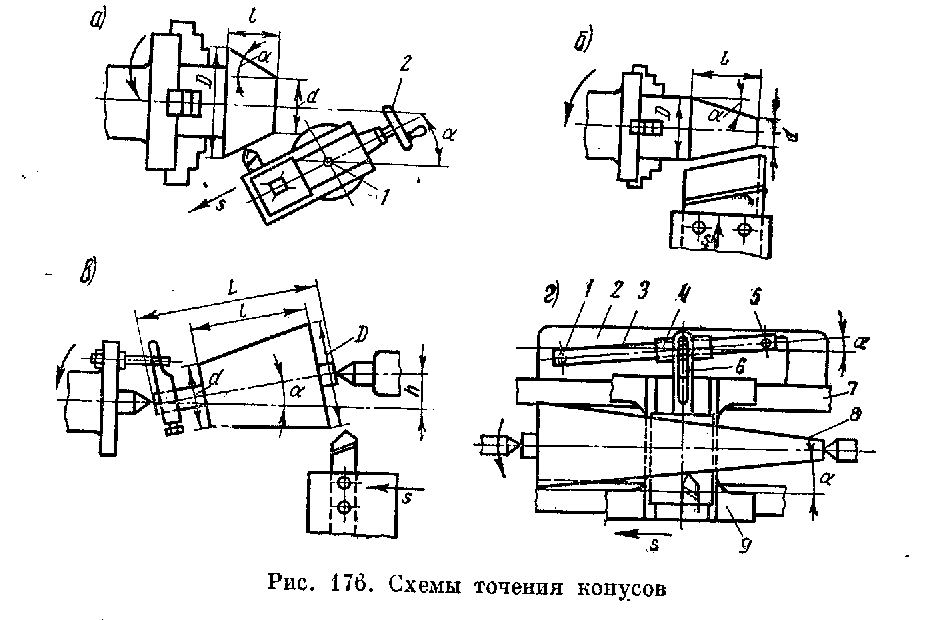

3.3 Способы обработки конических поверхностей на токарных станках

1. Точение конической поверхности при повороте поперечного суппорта при ручной подаче, как показано на рисунке 20а. Угол поворота определяют по формуле:

tg = (D – d)/2l, где D и d – диаметры конуса, мм; l – длина конуса, мм. Этим методом обрабатываются как наружные, так и внутренние конические поверхности.

2. Точение конусов широким резцом при поперечной подаче (рисунок 20б). Этот способ применяется при обработке конических поверхностей небольшой длины. Ширина резца должна немного превышать длину обрабатываемой поверхности.

3. Точение конусов при поперечном смещении корпуса задней бабки показано на рисунке 20в. Таким способом обрабатываются длинные детали с небольшой конусностью ( 8о). Величина смещения задней бабки от оси

h = L(D – d)/2l, где l – длина детали, мм.

4. Точение конусов при помощи копировальной (конусной) линейки показано на рисунке 20г. Таким способом обрабатываются конусные детали большой длины. Для этого на кронштейне, прикреплённом к станине, располагают линейку с ползуном, которая кинематически связана с поперечным суппортом станка.

Рисунок 20 – Способы обработки конических поверхностей.

Точение конической поверхности с поворотом поперечного суппорта и ручной подачи (а)

1 – ось поворота поперечного суппорта; 2 – рукоятка ручной подачи.

Точение конусов широким резцом (б). Точение конусов при поперечном смещении корпуса задней бабки (в). Точение конусов при помощи копировальной (конусной) линейки (г)

1, 5 – болты крепления линейки; 2 – кронштейн; 3 – копировальная линейка; 4 – ползун; 6 – тяга; 7 – станина; 8 – деталь; 9 – поперечный суппорт

Кинематическая схема токарно-винторезного станка 1к62

При анализе кинематических схем металлорежущих станков различают главное рабочее движение и движение подачи.

Главное рабочее движение. Привод главного движения – коробка скоростей имеет 6 валов. Вал I (рисунок 21) приводится в движение электродвигателем

(N = 10 кВт, n = 1450 об/мин) через клиноремённую передачу со шкивами диаметром 142 и 254 мм. На этом валу размещается пластинчатая фрикционная муфта М1, переключение которой реверсирует вращение шпинделя. При включении муфты влево вращение с вала I на вал II передаётся через шестерни 56 – 34 или 51 – 39, а при включении муфты вправо – через шестерни 50 – 24 и 36 – 38. В последнем случае передача движения осуществляется через блок промежуточных (паразитных) шестерён 24 – 36, которые изменяют направление движения вала II, и, следовательно, направление вращения шпинделя.

При включении муфты влево обеспечивается прямое вращение шпинделя – по часовой стрелке при взгляде с его нерабочей стороны, при включении вправо – обратное вращение. Реверсирование движения шпинделя необходимо для проведения тяжёлых отрезных работ (большие диаметры, твёрдые материалы) при обратном вращении шпинделя, а также для извлечения инструмента, закреплённого в задней бабке, при обработке отверстий. В дальнейшем будет рассматриваться только прямой рабочий ход.

С вала II на вал III вращение передаётся через шестерни 29 – 47; 21 – 55; 38 – 38. С вала III движение может непосредственно передаваться через шестерни 65 – 43 на вал VI – шпиндель, обеспечивая таким образом, 6 самых высоких частот его вращения. С другой стороны, движение с вала III может передаваться на вал IV через шестерни 22 – 88 или 45 – 45, а с вала IV на вал V через шестерни 22 – 88 или 45 – 45 и далее 27 – 54 на шпиндель. Валы IV и V являются системой перебора. Благодаря этой системе шпиндель получает ещё 24 частоты вращения, итого – 30. Фактически станок имеет 23 частоты вращения, так как при некоторых передачах скорости дублируются.

Уравнение кинематической цепи главного движения в общем виде выглядит так:

- при работе без перебора nшп = nэд(dэд/d) ×(1 - )iI – II iII – III iIII – VI;

- при работе с перебором nшп = nэд (dэд/d) (1 - ) iI – II iII – III iIII – IV iIV – V iV – VI,

где nшп – частота вращения шпинделя, об/мин; nэд – частота вращения электродвигателя, об/мин; dэд – диаметр шкива на валу I, мм; - коэффициент проскальзывания клиноремённой передачи ( 0,01 0,015); i – передаточное отношение передачи с одного вала на другой.

Движение подачи содержит:

- звено увеличения шага;

- двухскоростной механизм реверса;

- гитару сменных колёс;

- коробку подач с ходовым валом и ходовым винтом;

- фартук суппорта.

Звено увеличения шага. Вращение на вал VII может передаваться через шестерни 60 – 60 с вала VI (шпиндель) или через шестерни 45 – 45 с вала III. Переключение блока Б6 вправо и включением передачи с вала III на вал VII достигается увеличение подачи в 2 – 8 – 32 раза1. Блок Б6 называется звеном увеличения шага.

С вала VII на вал VIII движение передаётся через шестерни 42 – 42; 28 – 56; 35 – 28 – 35. При последнем включении движение вала VIII изменяется на противоположное. Блок Б7 играет роль реверса подачи и используется в основном для реверсирования ходового винта.

С вала VIII вращение передаётся на вал IX через гитару сменных шестерён – блок шестерён Б8 и Б9. Движение может передаваться через шестерни 42 – 95 – 50 при нарезании метрических и дюймовых резьб, а также при обычном точении. При нарезании модульных, торцевых и питчевых резьб блоки Б8 и Б9 переустанавливаются, а движение в этом случае осуществляется через шестерни 64 – 95 – 97.

Вал IX является входным валом в коробку подач. В коробке подач размещаются зубчатые колёса и муфты, переключение которых позволяет осуществлять обычное точение и нарезание различных типов резьб: метрических, дюймовых, торцевых, питчевых и модульных. Для получения большего количества возможных скоростей подач, там же расположен механизм Нортона (вал XI). Из коробки подач выходит ходовой валик и ходовой винт, последний используется при нарезании особо точных резьб.

На ходовом валике расположена обгонная муфта Мо, которая позволяет осуществлять быстрое холостое перемещение суппорта (v = 3 4 м/мин) без выключения коробки подач (более медленное вращение). Привод при этом осуществляется от отдельного электродвигателя W = 1 кВт через ремённую передачу.

Вращение ходового валика, входящего в фартук через предохранительную муфту Мп, преобразуется червячной передачей

(k = 4, z = 20) и системой зубчатых колёс и муфт в поступательное движение суппортов – в автоматические продольную и поперечную подачи. Продольная подача осуществляется с помощью реечной шестерни (z = 10, m = 3) и рейки, которая закреплена на станине станка. Поперечная подача осуществляется с помощью винта (k = 2, t = 5). Реверс направления подач осуществляется паразитным колесом (z = 45) при переключении муфт М6, М7 (продольный суппорт) и М8, М9 – поперечный суппорт.