- •Министерство образования Российской федерации

- •Введение

- •1 Токарные резцы

- •Назначение и классификация резцов

- •1.2 Типы токарных резцов

- •1.3 Части, поверхности и элементы резца

- •1.4 Углы токарного резца

- •2 Металлорежущие станки

- •Режим резания

- •Классификация металлорежущих станков

- •Приводы и передачи станков

- •Механизмы станков

- •3 Токарно-винторезный станок 1к62

- •Конструкция станка

- •3.2 Способы крепления заготовок на токарно-винторезном станке

- •3.3 Способы обработки конических поверхностей на токарных станках

- •Кинематическая схема токарно-винторезного станка 1к62

- •Техническая характеристика токарно-винторезного станка 1к62

- •4 Лабораторная работа 1. Геометрический анализ резца

- •4.1 Цель работы

- •4.2 Приборы и материалы

- •4.3 Описание работы

- •4.4 Оформление результатов работы

- •Литература

- •Приложение а (обязательное) Инструментальные материалы

- •Приложение б (обязательное) Обрабатываемость сталей и сплавов

- •Особенности обработки сплавов

- •Приложение в

- •Содержание

- •Токарная обработка.

- •198013 Санкт-Петербург, Московский пр., 26

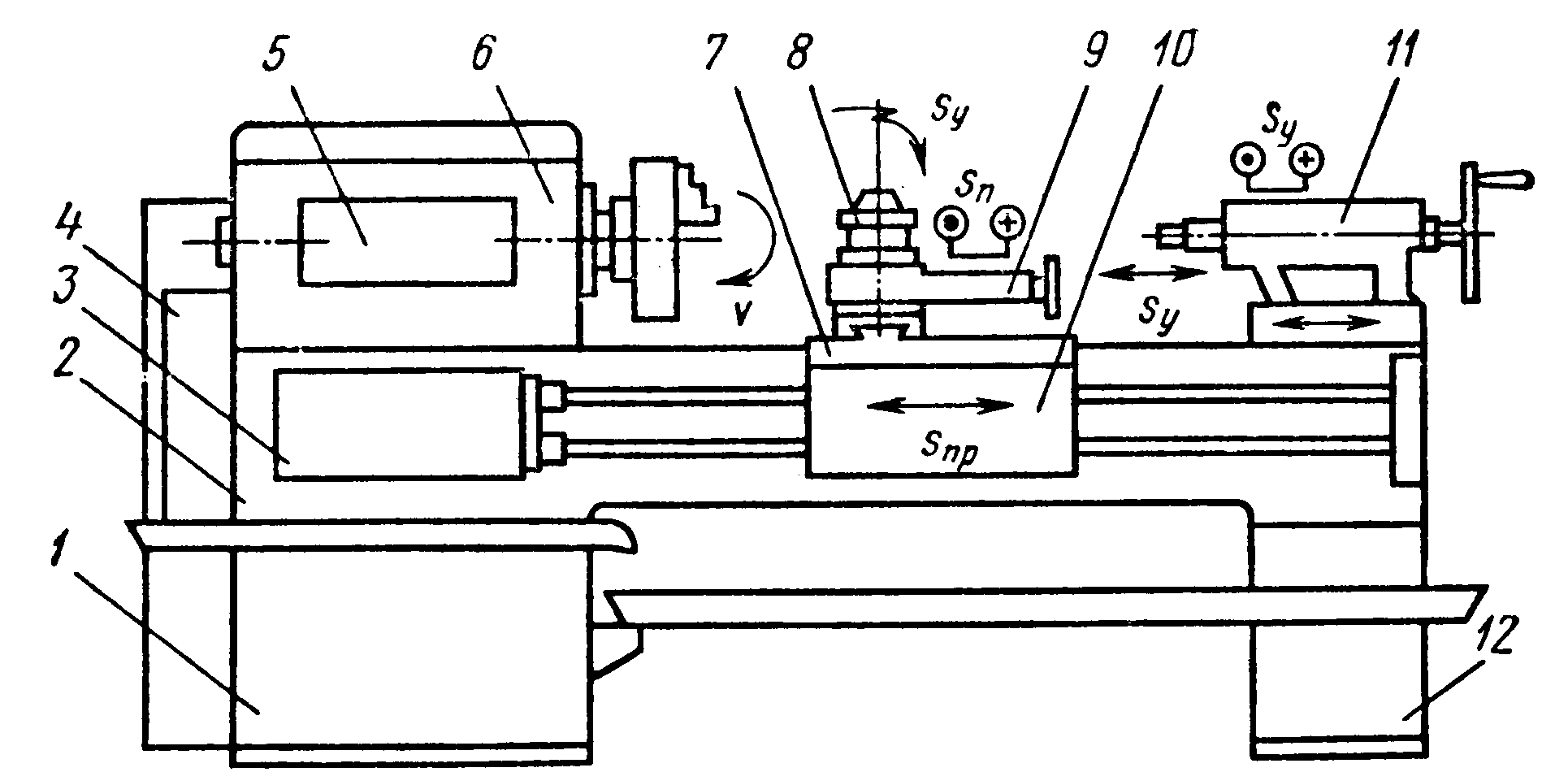

3 Токарно-винторезный станок 1к62

Конструкция станка

Все узлы станка, схема которого приведена на рисунке 14, смонтированы на станине из серого литейного чугуна. Станина оснащена горизонтальными призматическими направляющими. В передней тумбе смонтирован электродвигатель главного привода станка. В задней тумбе находится бак для хранения смазочно-охлаждающей жидкости и насосная станция для её подачи в зону резания.

В передней бабке находятся:

- шпиндель – полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.)

- коробка скоростей, с помощью которой производят ступенчатую регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки.

На лицевой стороне станины находится коробка подач, которая позволяет осуществлять ступенчатую регулировку движением продольного и поперечного суппортов.

С левой торцевой стороны станины расположена гитара сменных зубчатых колёс, которые переставляются при настройке станка на нарезание различных видов резьбы.

По направляющим станины перемещается продольный суппорт, который обеспечивает продольную подачу резца. На продольном суппорте размещена поперечная каретка – поперечный суппорт, который обеспечивает поперечную подачу резца. На поперечном суппорте расположен верхний поворотный суппорт. С его помощью резец можно устанавливать под любым углом к оси заготовки. На нём же смонтирован четырёхпозиционный резцедержатель, в котором одновременно закрепляются четыре резца.

Рисунок 14 – Токарно-винторезный станок 1К62

1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 – задняя бабка; 12 – станина

Из коробки подач выходят ходовой валик и ходовой винт, последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта в фартуке, закреплённом на продольном суппорте, преобразуется в поступательное движение суппортов.

Задняя бабка находится на правой стороне станины и перемещается по её направляющим. В пиноли задней бабки устанавливается задний (подвижный) центр или инструмент для обработки отверстий. Корпус задней бабки может смещаться в поперечном направлении относительно её основания, что необходимо при обтачивании наружных конических поверхностей.

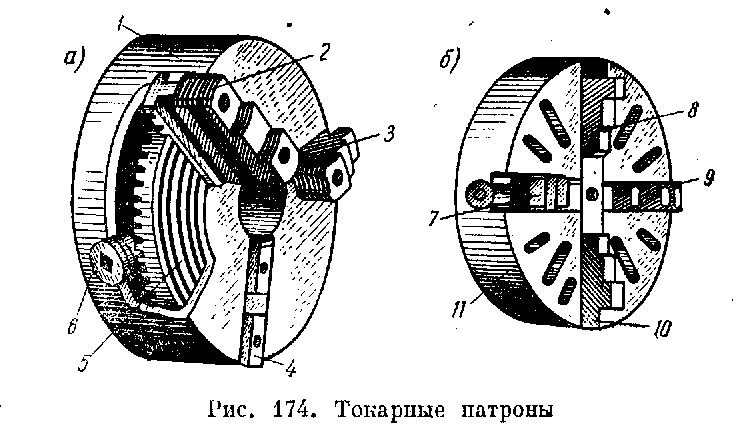

3.2 Способы крепления заготовок на токарно-винторезном станке

1. Заготовки небольшой длины закрепляют в токарных патронах. При токарной обработке используют кулачковые и поводковые патроны. Кулачковые патроны могут быть самоцентрирующиеся – обычно трёхкулачковые, и несамоцентрирующие– 2-х, 4-х и 6-ти кулачковые.

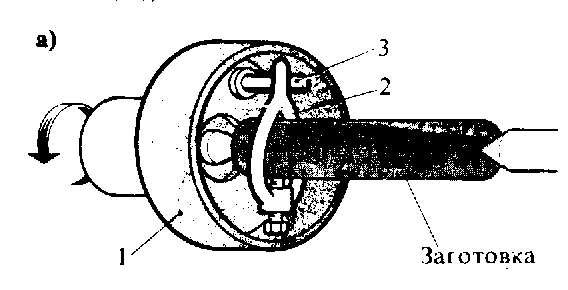

Трёхкулачковый самоцентрирующий токарный патрон, показанный на рисунке 15а, имеет три кулачка, которые одновременно сходятся к центру или расходятся от него. В радиальных пазах корпуса патрона перемещаются кулачки, которые приводятся в движение от конической зубчатой передачи, смонтированной в корпусе патрона. Одно из конических колёс имеет торцевую резьбу (спираль Архимеда) и приводится в движение с помощью ключа. По этой спиральной резьбе кулачки патрона одновременно перемещаются от центра или к центру патрона.

В трёхкулачковых самоцентрирующих патронах закрепляют симметричные детали. Для закрепления несимметричных деталей используются, обычно четырёхкулачковые патроны, в которых каждый кулачок перемещается независимо от других (рисунок 15б).

В патронах закрепляются детали, у которых отношение длины к диаметру менее 4. Сам патрон крепится на резьбе или на конусной поверхности шпинделя.

а б

Рисунок 15 – Трёхкулачковый самоцентрирующий патрон (а) и четырёхкулачковый патрон (б)

1 – корпус патрона; 2, 3, 4 – захватывающие кулачки; 5 – зубчатое коническое колесо; 6 – малые зубчатые колёса; 7, 8, 9, 10 – кулачки; 11 – планшайба.

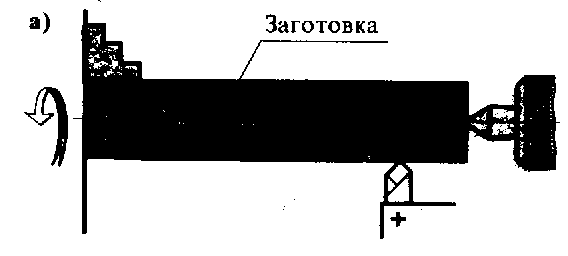

2. Когда отношение длины заготовки к диаметру превышает 4, то для крепления заготовки используют патрон с поддержкой её с помощью подвижного центра, установленного в заднюю бабку, как показано на рисунке 16а.

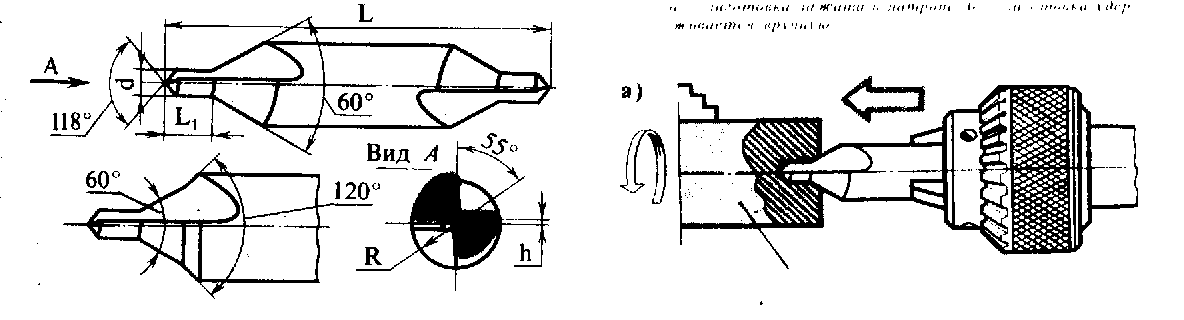

3. Третий способ крепления деталей на станке – закрепление её в центрах. Для этого на торцах заготовки с помощью центровочного сверла делают центровые (глухие) отверстия, как показано на рисунке 17. В шпиндель вставляется неподвижный центр, в заднюю бабку – подвижный, и между ними крепится заготовка. Для передачи крутящего момента от шпинделя на неё надевается хомутик и используется поводковый патрон, который крепится на шпиндель станка (рисунок 18). Так крепятся детали с отношением длины к диаметру Lзаг/Dзаг = (4 10). При закреплении заготовки в центрах достигается максимальная точность обработки соосных поверхностей ступенчатых валов.

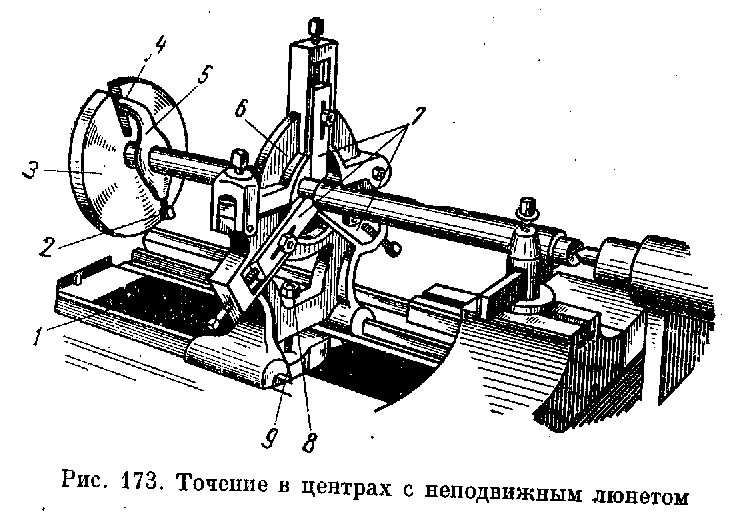

4. Если отношение длины заготовки к её диаметру больше 10, то заготовку устанавливают в центрах, как и в предыдущем случае, а для уменьшения её деформации от сил резания применяют дополнительные опоры – люнеты. Люнеты бывают подвижными (открытыми), и они устанавливаются на продольном суппорте станка; и неподвижными (закрытыми), которые крепятся к станине (рисунок 19а).

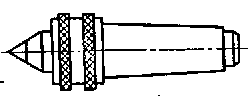

а

б в

Рисунок 16 – Крепление заготовки с помощью патрона и поддерживающего подвижного центра (а). Подвижный центр (б) и неподвижный центр (в)

а б

Рисунок 17 – Центровочное сверло (а) и центрование на токарном станке (б)

Рисунок 18 – Закрепление заготовки в центрах

1 – планшайба; 2 – хомутик; 3 – поводок (палец)

а б

Рисунок 19 – Закрепление заготовки в центрах и неподвижном люнете (а)

1 – станина; 2 – винт для закрепления хомутика на детали; 3 – поводковая планшайба; 4 – палец хомутика; 5 – хомутик; 6 – неподвижный люнет; 7 – регулирующие упоры – кулачки.

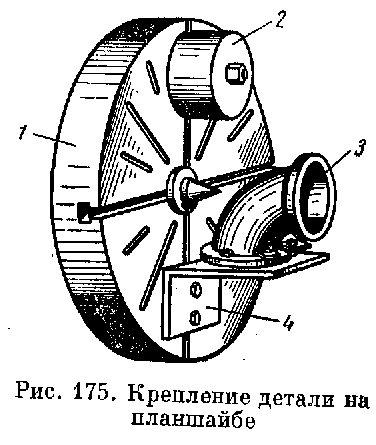

Закрепление заготовки на планшайбе (б). 1 – планшайба; 2 – противовес; 3 – обрабатываемая деталь; 4 – угольник

5. При обработке несимметричных деталей и деталей сложной формы, которые невозможно закрепить в кулачковом патроне, применяют крепление на планшайбе, навинчиваемой на шпиндель, как показано на рисунке 19б.