- •Содержание

- •Введение

- •1 Аналитический обзор

- •1.1 Процесс каталитической изомеризации парафинов нормального строения

- •1.2 Наиболее распространенные схемы процесса каталитической изомеризации

- •1.2.1 Процесс «tip»

- •1.2.2 Процесс «Penex»

- •1.2.3 Процесс «ParIsom»

- •1.2.4 Процесс «Изомалк-2»

- •1.2.5 Процесс «pris»

- •2 Цели и задачи работы

- •3 Экспериментальная часть

- •3.1 Проведение экспериментов на лабораторной установке

- •3.1.1 Приготовление опытного катализатора изомеризации типа Pt/Zr/so4

- •3.1.2 Анализ полученных данных

- •3.2.1 Моделирование реакционно-ректификационной колонны в системеHysys

- •3.2.2 Моделирование ректификационной колонны диг в системе hysys

- •3.3 Сравнение энерготехнологических параметров, полученных при моделировании колонн в системе hysys

- •Список использованных источников

- •Приложение а

- •Приложение б

- •Приложение в

1.2.4 Процесс «Изомалк-2»

Технология изомеризации «Изомалк-2» является новейшей разработкой в области изомеризации легких бензиновых фракций. Особенностью технологии является использование катализатора, обеспечивающего протекание процесса в термодинамически выгодной для изомеризации парафиновых углеводородов низкотемпературной области (130-180)°C, обладающего повышенной устойчивостью к действию каталитических ядов — воды, серы, азота. Технология разработана в конце прошлого века и впервые внедрена в промышленность в 2003 году.

Разработка такого катализатора и технологии его промышленного производства была завершена в 2002 году, а технология изомеризации C5-С6 — фракции с использованием этого катализатора (СИ-2) получила название «Изомалк-2».

В основе технологии изомеризации «Изомалк-2» лежит оксидный сульфатированный катализатор СИ-2. Его особенностью является высокая изомеризующая активность, не уступающая хлорированным алюмооксидным катализаторам при значительно более высокой устойчивости к действию каталитических ядов.

Технологическое оформление процесса изомеризации определяется каталитическими, физико-химическими свойствами катализатора и его устойчивостью к действию каталитических ядов.

Катализатор изомеризации СИ-2 имеет следующие характеристики:

Форма — экструдаты диаметров 2,7±0,30 мм

Насыпная плотность — 1,300-1,600 г/см3

Рабочий диапазон температуры — (130-180) °С

Давление — 2,5-3,5 МПа

Допустимое содержание примесей в сырье:

1 сера — до 2 ppm ;

2 азот — 1-2 ppm;

3 вода — до 10 ppm.

Примечание: Катализатор изомеризации СИ-2 восстанавливает свою активность при краткосрочных проскоках воды до 100 ppm и серы до 5 ppm.

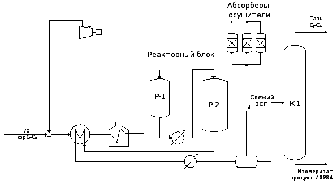

C учетом основных характеристик катализатора СИ-2 технология «Изомалк-2» предусматривает предгидроочистку сырья, но в отличие от хлорированных катализаторов специальная адсорбционная очистка гидрогенизата от микропримесей серы, азота и воды не требуется. Необходимые требования по содержанию микропримесей достигаются обычной гидроочисткой и отпаркой нестабильного гидрогенизата. Реакторный блок «Изомалк-2» включает один или два реактора с охлаждением газопродуктового потока в теплообменнике. При выборе одного реактора требуется "квенч" холодного ВСГ на входе во второй слой катализатора. Схема процесса изображена на рисунке 1.8.

Рисунок 1.8 – Принципиальная схема процесса «Изомалк-2»

Необходимость охлаждения газопродуктового потока обусловлена не сколько экзотермичностью реакций изомеризации, сколько большой экзотермичностью гидрирования бензола, содержащегося в сырье. Поэтому технологическая схема установки зависит от состава сырья. Технология «Изомалк-2» позволяет перерабатывать пентан-гексановые фракции со значительным количеством бензола (до 5-8%) и углеводородов С7до 10%. Но в таких случаях используются специальные технические решения.

Октановое число изокомпонента, получаемого по технологии «Изомалк-2» определяется в основном выбором варианта технологической схемы. Все остальные показатели остаются неизменными — межрегенерационный период не менее 4-х лет и может достигать 8 лет, общий срок службы катализатора 10 лет, выход изокомпонента 98-99% масс. и может снижаться только при увеличении концентрации углеводородов С7более 3%.

Аппаратурное оформление процесса.

1 Установка изомеризации «за проход».

Схема процесса изображена на рисунке 1.9.

Рисунок 1.9 – Принципиальная схема процесса «Изомалк-2» «за проход»

Реализация технологии «Изомалк-2» по схеме «за проход» отличается наименьшими капитальными и эксплуатационными затратами.

Эта схема позволяет получать изокомпонент с ИОЧ от 82 до 84 пунктов при выходе не менее 98% масс.

Установка изомеризации "Изомалк-2" с рециклом н-пентана.

Схема процесса изображена на рисунке 1.10.

Рисунок 1.10 – Принципиальная схема процесса «Изомалк-2» с рециклом н-пентана

Данная схема применяется для переработки сырья с содержанием пентанов 50-70 %. За счет рецикла н-пентана ИОЧ изокомпонента можно повысить до 86-88 пунктов, выход изокомпонента составляет не менее 98 % масс. Схема позволяет выводить отдельно изопентановую фракцию в количестве соответствующем содержанию пентанов в сырье установки изомеризации.

3 Установка изомеризации «Изомалк-2» с рециклом малоразветвленных гексанов.

Схема процесса изображена на рисунке 1.11.

Рисунок 1.11 – Принципиальная схема процесса «Изомалк-2» с рециклом малоразветвленных гексанов

Схема позволяет повысить октановое число вырабатываемого изокомпонента за счет возврата малоразветвленных гексанов на смешение с сырьем реакторного блока. По сравнению с вариантом «за проход» схема включает дополнительную колонну деизогексанизатор (ДИГ) и обеспечивает получение изокомпонента с ИОЧ 87-88 пунктов. Установка деизогексанизатора является оптимальным технологическим решением для переработки сырья с содержанием гексанов 50-70% и высоким содержанием примесей углеводородов С7+и бензола.

4 Установка изомеризации «Изомалк-2» с ДИП сырья и ДИГ.

Схема процесса изображена на рисунке 1.12.

Рисунок 1.12 – Принципиальная схема процесса «Изомалк-2» с ДИП сырья и ДИГ

Дооборудование схемы колонной деизопентанизации сырья позволяет снизить нагрузку на реакторный блок, повысить глубину изомеризации пентана. Октановое число изокомпонента составляет 89-90 пунктов. Этот вариант установки считается одним из наиболее оптимальных технических решений.

5 Установка изомеризации "Изомалк-2" c рециклом н-пентана и гексана.

Схема процесса изображена на рисунке 1.13.

Рисунок 1.13 – Принципиальная схема процесса «Изомалк-2» с рециклом н-пентана и гексана

Данная схема позволяет максимально использовать возможности технологии "Изомалк-2" в изомеризации пентан-гексановой фракции. Октановое число изокомпонента (91-92 пункта) достигается за счет осуществления рецикла и н-пентана и гексанов. Несмотря на высокие капитальные и эксплуатационные затраты, реализация технологии изомеризации легких бензиновых фракций по данной схеме, в условиях необходимости производства автобензина, соответствующего нормам Евро-3, Евро-4, может стать оптимальным вариантом для нефтеперерабатывающего завода [12,16,18].