pract-2788

.pdf

Нанести на чертеж поковки перемычку.

Определение величины радиусов закруглений

Радиусы закруглений (рис. 7.4 г) сопрягающихся поверхностей необходимы для лучшего заполнения полости штампа, предохранения преждевременного износа штампа и для устранения концентраторов напряжений, приводящих к поломке штампа. Оптимальная величина внешнего радиуса закругления у поковки определяется соотношением: rn = rд + П,

где rд – радиус закругления внешнего угла детали; П – величина припуска.

Внутренние радиусы закругления определяются: R = (3 4) rn. Радиусы закругления внешних сопряжений определяются в зави-

симости от массы поковки и группы точности (табл. 7.5).

|

|

|

|

Таблица 7.5 |

|

|

|

||

Масса поковки, мг |

Радиус внешних углов сопряжений для |

|||

|

|

|

поковки групп точности, мм |

|

|

|

|

1-я группа |

2-я и 3-я группа |

До 0,25 |

0,8 |

1,0 |

||

|

|

|

|

|

0,25 |

– 0,63 |

1,0 |

1,5 |

|

0,63 |

– 1,6 |

1,5 |

2,0 |

|

|

|

|

||

1,6 – 2,5 |

1,5 |

2,5 |

||

|

|

|

||

2,5 – 4 |

2,0 |

3,0 |

||

|

|

|

||

4 – 6,3 |

2,5 |

3,0 |

||

|

|

|

||

6,3 – 10 |

2,5 |

3,5 |

||

|

|

|

|

|

10 |

– |

16 |

2,5 |

3,5 |

|

|

|

|

|

16 |

– |

25 |

3,0 |

4,0 |

|

|

|

|

|

25 |

– |

40 |

3,0 |

4,0 |

|

|

|

|

|

40 |

– |

63 |

3,0 |

4,5 |

63 |

– |

100 |

3,5 |

4,5 |

|

|

|

||

100 – 125 |

3,5 |

5,0 |

||

|

|

|

||

125 – 160 |

4,0 |

6,0 |

||

160 – 200 |

5,5 |

8,0 |

||

90

Расчет заусенечной канавки

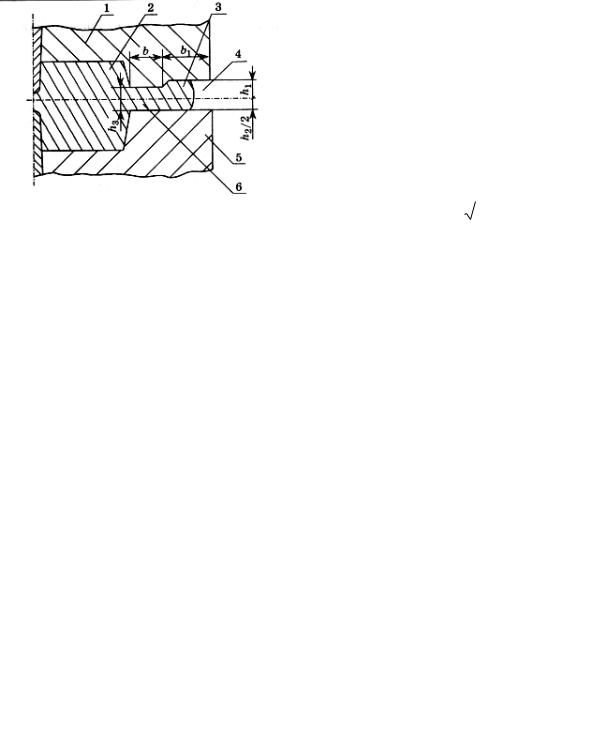

В открытых штампах по периметру поковки в плоскости разъема предусматривается заусенечная канавка для выдавливания излишка металла. Узкая входная полость в заусенец обеспечивает высокое сопротивление истечению металла, благодаря чему более полно заполняет весь профиль штампа. Заусенечная канавка (рис. 7.5) имеет пережимной мостик, толщина которого определяется по фор-

|

|

|

|

|

||

Рис. 7.5. Заусенечная канавка: |

муле hз = 0,015 Fn |

для поко- |

||||

1 – верхняя половина штампа; 2 – поковка; |

вок произвольной |

формы |

в |

|||

3 – облой; 4 – заусенечная канавка; |

||||||

плане площадью Fn. |

|

|

||||

5 – нижняя половина штампа; |

|

|

||||

Для поковок |

круглых |

в |

||||

6 – заусенечный мостик |

||||||

|

плане диаметром (Дп); hз |

= |

||||

0,015 Дп. Форма и размеры канавок для заусенца выбирают по таблице

7.6.

|

|

|

|

Таблица 7.6 |

|

Размеры канавки для заусенца |

|||

|

|

|

|

|

hз, мм |

h, мм |

б, мм |

б1, мм |

Площадь канавки |

|

|

|

|

для заусенца, S см2 |

0,6 |

3 |

6 |

18 |

0,52 |

0,8 |

3 |

6 |

20 |

0,69 |

1,0 |

3 |

7 |

22 |

0,8 |

1,6 |

3,5 |

8 |

22 |

1,02 |

2 |

4 |

9 |

25 |

1,36 |

3 |

5 |

10 |

28 |

2,01 |

4 |

6 |

11 |

30 |

2,68 |

5 |

7 |

12 |

32 |

3,43 |

6 |

8 |

13 |

35 |

4,35 |

8 |

10 |

14 |

38 |

6,01 |

10 |

12 |

15 |

40 |

7,68 |

91

Определение размеров заготовки

Размеры заготовки для получения поковки должны учесть объем поковки (Vп), объем металла, идущего в заусенец (Vз), перемычку (Vпер), потери металла на угар.

Объем заготовки находят по формуле:

Vзаг = (Vп+Vз+Vпер) 100 см3,

см3,

100

где Vп, Vз, Vпер – объемы поковки, заусенца и перемычки, см3;

Vn n Vдет,

Vдет,

где n – коэффициент, учитывающий увеличение объема детали на припуски (n = 1,2 – 1,4);

– потери металла на угар, %.

– потери металла на угар, %.

Потери на угар определяют в зависимости от метода нагрева заготовок и составляют: электронагревательные устройства и пламенные нагревательные печи с безокислительным нагревом 0,3-1 %; в пламенных печах – 2-3 %.

Объем заусенца при штамповке:

Vз к  S

S  Pn см3,

Pn см3,

где к – 0,5 – коэффициент заполнения канавки;

S – площадь поперечного сечения канавки для заусенца в см2 (табл.

7.6);

Рп – периметр поковки в плоскости разъема, Рп = dn .

Объем перемычки Vпер  dп 2t см3 ,

dп 2t см3 ,

4

где dп – диаметр перемычки с учетом припусков в отверстии; hз – толщина перемычки (табл. 7.6).

Далее находим диаметр исходной заготовки:

Д |

|

1,08 3 |

|

Vзаг |

|

, |

заг |

|

|||||

|

|

|

m |

|||

|

|

|

|

|||

где m Lзаг (1,5 2,5) 2,8 .

Д заг

92

При превышении m > 2,8 может искривиться заготовка при штамповке. Полученный диаметр округляют до ближайшего по ГОСТу 2590-74, а затем уточняют длину заготовки.

Диаметры по ГОСТу (мм): 5; 5,6; 6,3; 7; 8; 9; 10; 11; … до 20; 21;

22, 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250.

Находим длину заготовки:

Vзаг |

|

4Vзаг |

, см. |

||

Lзаг |

|

|

|

|

|

F |

|

Д |

2 |

||

|

заг |

|

|

заг ГОСТ |

|

Определение температурного интервала нагрева под штамповку

Для повышения пластичности металла и одновременного снижения сопротивления деформированию его перед обработкой давлением нагревают.

Каждый металл и сплав имеет свой строго определенный температурный интервал для горячей обработки давлением. Верхнее значение интервала соответствует температуре начала, а нижнее – окончания горячей штамповки. Температура начала (Tн) штамповки ограничивается пережогом и перегревом. Пережог (оплавление границ зерен) – неисправимый брак. Перегрев (крупнозернистая структура) – исправимый брак термообработкой (отжиг). Температура конца (Тк) штамповки ограничивается: верхний предел – вторичной рекристаллизацией (крупнозернистая структура); нижний предел – наклеп (искажение кристаллической решетки), который приводит к повышению твердости, хрупкости и снижению вязкости. Эти дефекты устраняются термообработкой (отжигом). Температурный интервал выбирают по справочникам, а режим нагрева (скорость нагрева, продолжительность нагрева) – исходя из состава металла или сплава. Продолжительность нагрева должна обеспечивать равномерное распределение температуры по сечению, минимальное окисление и обезуглероживание поверхности, сохранение целостности нагреваемого металла. Рекомендуемые интервалы температуры штамповки приведены в таб-

лицах 7.7-7.8.

93

Таблица 7.7

Температурные интервалы штамповки металлов и сплавов

Марка материала |

Темпера- |

Температура |

Рекомен- |

|

|

тура на- |

конца штам- |

дуемый |

|

|

чала |

повки, 0С |

интервал |

|

|

штампов- |

не вы- |

не ни- |

температу- |

|

ки, 0С |

ше |

же |

ры, 0С |

Ст. 0, 1, 2, 3… |

1300 |

800 |

700 |

1280-750 |

Ст. 4, 5, 6… |

1250 |

850 |

750 |

1200-800 |

Ст. 7… |

1200 |

850 |

750 |

1170-780 |

Ст. 10, 15… |

1300 |

800 |

700 |

1280-750 |

Ст. 20, 25, 30, 35… |

1280 |

830 |

720 |

1250-750 |

Ст. 40, 45, 50… |

1260 |

850 |

760 |

1200-800 |

Ст. 55, 60… |

1240 |

850 |

760 |

1200-800 |

Ст. 65, 70… |

1220 |

850 |

770 |

1180-800 |

Ст. 15Г, 20Г, 25Г, 30Г |

1250 |

850 |

750 |

1230-800 |

Ст. 40Г, 45Г, 50Г |

1220 |

850 |

760 |

1200-800 |

Ст. 15Х, 15ХА, 20Х... |

1250 |

870 |

760 |

1200-800 |

Ст. 60Г, 65Г |

1200 |

850 |

760 |

1180-800 |

Ст. 30Х, 38ХА |

1230 |

870 |

780 |

1180-820 |

Ст. 40Х, 45Х, 50Х |

1200 |

870 |

800 |

1180-830 |

Ст. 40Г2, 45Г2, 40ХГ |

1200 |

870 |

800 |

1180-830 |

Ст. 18ХГ, 18ХГТ |

1200 |

850 |

780 |

1180-800 |

Ст. 38ХЕ, 40ХС |

1200 |

870 |

800 |

1150-830 |

Ст. 30ХМ, 30ХМА, |

1220 |

880 |

830 |

1180-850 |

35ХМ |

|

|

|

|

Ст. 20ХФ, 40ХФА |

1240 |

850 |

760 |

1200-800 |

Ст. 15НМ, 20НМ |

1250 |

850 |

800 |

1230-820 |

Ст. 40ХН, 45ХН, 50ХН |

1200 |

870 |

780 |

1180-830 |

Ст. 20Х2НЧА |

1180 |

800 |

750 |

1150-780 |

Ст. 20ХГСА, 25ХГСА |

1200 |

870 |

800 |

1160-830 |

Ст. |

1180 |

870 |

800 |

1140-830 |

30ХГС,30ХГСА,35ХГСА |

|

|

|

|

Ст. 40ХНМА |

1180 |

900 |

800 |

1160-850 |

Ст. 38ХЮ, 38ХВФЮ |

1180 |

880 |

820 |

1150-850 |

Ст. ШХ15, Ш15СГ |

1180 |

870 |

800 |

1150-830 |

94

Таблица 7.8

Температурные интервалы ковки и штамповки некоторых цветных сплавов

Марка |

|

Температура, 0С |

|

|

|

начала |

конца |

|

Алюминиевые сплавы |

|

|

АМц, АМг |

|

510 |

380 |

Д1, Д1П |

|

500 |

380 |

Д6, Д16, Д16П |

|

460 |

380 |

АК2, АК-4 |

|

500 |

380 |

|

Магниевые сплавы |

|

|

МА1 |

|

430 |

300 |

МА2 |

|

420 |

350 |

МА3, МА5 |

|

370 |

340 |

|

Латуни |

|

|

М (техническая медь) |

|

1000 |

800 |

Л90 |

|

900 |

700 |

Л70, Л68, Л62 |

|

800 |

650 |

Л62-1, ЛС59-1 |

|

800 |

650 |

|

Бронзы |

|

|

Бр.ОФ 6,5 – 0,15 |

|

900 |

780 |

Бр.ОЦ 4 – 3 |

|

920 |

800 |

Бр.АЖМц 10 – 3 – 1,5 |

|

900 |

750 |

Бр.КН 1 – 3 |

|

950 |

800 |

|

Титановые сплавы |

|

|

ВТЗ, ВТЗ – 1 |

|

1050 |

850 |

ВТ5, ВТ6, ВТ8 |

|

1160 |

850 |

Выбор переходов в штампах

При выборе ручьев молотовых штампов рекомендуется в начале рассмотреть, как штампуют поковки с аналогичным распределением металла и весом и затем приступать к выбору ручьев. Далее планируют расположение всех ручьев в одном штампе.

В зависимости от сложности поковки существуют следующие переходы:

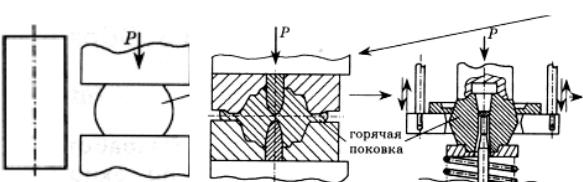

1. Штамповка в одном ручье – поковки несложной формы.

95

2. Осадка и окончательная штамповка поковки несложной фор-

мы.

3. Заготовительные переходы, предварительная и окончательная штамповка – поковки сложной формы.

Осадка предназначена для приближения размеров заготовки к размерам поковки, разрушения и удаления окалины.

Переходы в заготовительных ручьях могут быть следующими: а) протяжной – увеличение длины заготовки за счет уменьшения

площади поперечного сечения; б) подкатной – перераспределение объема металла по длине за-

готовки за счет уменьшения площади поперечного сечения в отдельных частях заготовки;

в) пережимной – уширение заготовки за счет изменения формы поперечного сечения;

г) гибочный – применяется для изменения кривизны заготовки; д) отрубной – применяется при изготовлении поковок от длин-

ного прутка; е) предварительный ручей предназначен для придания заготовке

формы, близкой к форме поковки и для уменьшения износа окончательного ручья;

ж) окончательный ручей предназначен для получения поковки с размером и формой, соответствующей чертежу.

осадка |

штамповка |

обрезка заусенца и |

|

|

прошивка отверстия |

Рис. 7.6. Процесс формообразования поковки

96

Контрольные вопросы

1.Что такое горячая объемная штамповка?

2.Что такое открытый и закрытый штампы? Объясните их устройство, достоинства и недостатки.

3.Схема и устройство кривошипного горячештамповочного пресса.

4.Схема и устройство штамповочного молота и принцип его работы.

5.Изложите порядок определения размеров и массы заготовки по чертежу готовой детали.

6.Какие применяют ручьи при изготовлении поковок сложной формы?

Литература

1.Мансуров А.М. Технология горячей штамповки. – М.: Машино-

строение, 1971. – 415 с.

2.Ковка и объемная штамповка стали: Справочник: В 2 т. /Под ред. М.В. Сторожева. Том 1. – 2-е изд. – М.: Машиностроение, 1967. – 435 с.

3.Ковка и объемная штамповка стали: Справочник. В 2 т. /Под ред. М.В. Сторожева. Том 2. –2-е изд. – М.: Машиностроение, 1968. – 448 с.

4.Справочник машиностроения: В 6 т /Под ред. Э.А. Сатель. 3-е изд.

– М.: ГНТИ Машиностроительной литературы, 1964. – Т. 5. – 450 с.

5.Дальский А.М. и др. Технология конструкционных материалов. – 2- е изд. – М.: Машиностроение, 1985. – 448 с.

97

СОДЕРЖАНИЕ

Введение………………………………………………………..………….….3

Лабораторная работа №1…Изучение свойств формовочных смесей и изготовление литейных форм из песчано-глинистых материа-

лов……………….……………………………………………………….……7

Лабораторная работа №2…Изучение литейных свойств метал-

лов…………………...……………………………………….………………19

Лабораторная работа №3…Разработка технологического процесса изго-

товления отливки…………...………….……………………………….……28

Лабораторная работа №4…Изучение вырубки листового материа-

ла…………………..…………………...…………………………..…………58

Лабораторная работа №5…Изучение вытяжки листового материа-

ла…………………………………………………………………..…………65

Лабораторная работа №6…Изучение формообразования поковки и сво-

бодной ковки………………..……………………………………………….72

Лабораторная работа №7…Разработка технологии получения поковок горячей объемной штамповкой ………………………………………..….80

98