- •10. Составные станины собирают из отдельных секций, что

- •11.Контроль станин осуществляют в процессе изготовления, при

- •13.К корпусным деталям предъявляют комплекс технических

- •22.Материал и способы получения заготовок шпинделей.

- •Тех процесс смотри на распечатках!!!!!!!

- •32.Ходовые винты большой длины, в основном для тяжелых станков, делают не цельными, а составными, что значительно уменьшает трудности их изготовления, хотя конструкция ходового винта и усложняется.

- •50.Технологический маршрут обработки рычага изготовленного из сталь 45л, заготовка-оливка, число деталей из заготовки – 1

- •52.Различают вилки двух видов: вилки переключения и вилки шарнирных соединений.

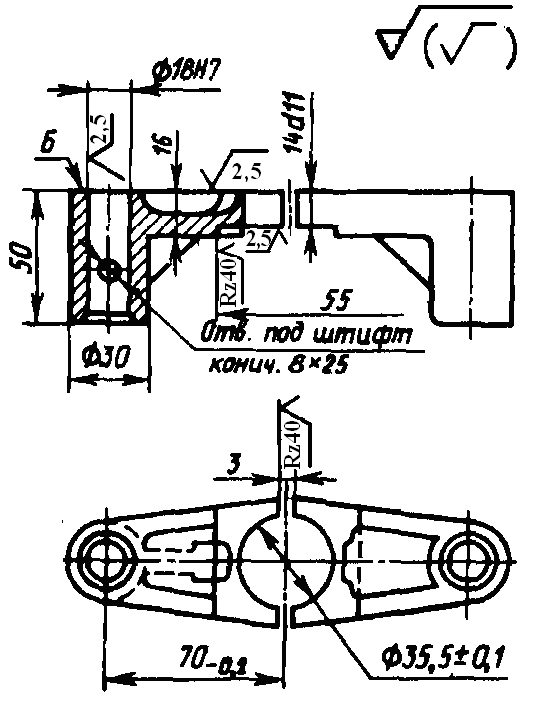

- •54.Технологический процесс обработки вилки, изготовленной из чугуна, заготовка- отливка, число деталей из заготовки – 2.

- •73. Разработка технологического процесса сборки машин:

- •83. Исправная работа системы смазки повышает долговечность станка и его отдельных узлов, уменьшая потери на трение и снижая нагрев и износ трущихся деталей.

54.Технологический процесс обработки вилки, изготовленной из чугуна, заготовка- отливка, число деталей из заготовки – 2.

|

Операция |

Содержание или наименование операции (размеры даны в мм) |

Станок, оборудование |

Оснастка |

|

005 |

Литье |

|

|

|

010 |

Очистка и обрубка отливки |

|

|

|

015 |

Малярная |

|

|

|

020 |

Навесить бирку с номером детали на тару |

|

|

|

025 |

В

первой позиции: фрезеровать плоскость

прилегания с припуском под шлифование.

Сверлить, расточить и развернуть два

отверстия диаметром 18Н7, расточить

отверстие диаметром 35,5 |

Вертикально фрезерный станок с ЧПУ и инструментальным магазином ГФ2171 |

Наладка УСПО двухпозиционная четырехместная |

|

035 |

Сверлить одно отверстия диаметром 8 под штифт |

Вертикально сверлильный 2Н125-1 |

Кондуктор |

|

040 |

Притупить острые кромки |

Машина для снятия заусенцев |

|

|

045 |

Термическая обработка |

|

|

|

050 |

Шлифовать плоскость прилегания окончательно |

Плоскошлифовальный 3П722ДВ |

Приспособление |

|

055 |

Шлифовать вторую сторону щечки в размер 14d11 |

То же |

Магнитная плита |

|

060 |

Притупить острые кромки |

Машина для снятия заусенцев |

|

|

065 |

Промыть деталь |

Моечная машина |

|

|

070 |

Технический контроль |

|

|

|

071 |

Антикоррозионная обработка |

|

|

55 .В качестве материалов для вилок, не подвергающихся в машине ударным нагрузкам, значительному растяжению и изгибу, служат недорогой и прочный серый чугун СЧ 12— СЧ 18, для деталей, работающих в более тяжелых условиях и испытывающих большие напряжения, используют более прочный и дорогой чугун СЧ 21—СЧ 24, а при значительных ударных нагрузках — ковкий чугун КЧ 35-10, КЧ 37-12 и др. Применяют также Ст5 и конструкционные стали 20, 35, 45, 40Х, сталь 18ХГТ (поковки), сталь 45Л-1, стали 35Л, 45ЛШ (отливки) и др.

Чугунные заготовки обычно отливают в опоки в разовые песчаные формы, отформованные на машинах большей частью по металлическим моделям. Применение машинной формовки снижает трудоемкость изготовления деталей по сравнению с ручной формовкой в 10 раз и более, так как достигается более высокая производительность; улучшается качество заготовок — снижаются припуски на последующую обработку заготовок. Припуски и допуски на размеры вилок должны соответствовать ГОСТ 1855—55, а шероховатость поверхностей отливок зависит от свойств формовочного материала, способа очистки отливок и других факторов.

Заготовки из ковкого чугуна после отливки отжигают и правят для снижения остаточных напряжений и деформаций.

Стальные заготовки вилок также получают литьем в оболочковые формы, а также ковкой, штамповкой, литьем по выплавляемым моделям, которое целесообразно использовать в массовом производстве сложных небольших отливок массой до 3 кг, когда ряд их поверхностей не требует последующей обработки.

Для получения небольшого числа стальных заготовок используют молоты, фрикционные и кривошипные прессы с подкладными штампами. После штамповки заготовки имеют однородную структуру, размеры, близкие к требуемым, припуски на обработку должны соответствовать ГОСТ 7505—74.

56. Диаметры отверстий и ширину пазов у рычагов и вилок, а также расстояния между исполнительными поверхностями вилок контролируют преимущественно предельными калибрами-пробками и скобами. Расстояния между осями отверстий в деталях, отклонения от параллельности, перпендикулярности и положения осей отверстий, а также всех других поверхностей деталей измеряются почти так же, как для корпусных деталей, с помощью индикаторов, размещенных в стойках приспособлений. Различие заключается в том, что базирование измеряемых деталей осуществляется оправками, установленными в ножевых призмах.

57. Цилиндрические зубчатые колеса служат для передачи вращательного движения между валами с параллельным и перекрещивающимися осями. Различают: силовые зубчатые передачи, служащие для передачи крутящего момента с изменением частоты вращения валов; кинематические передачи, служащие для точной передачи вращательного движения между валами при относительно небольших значениях крутящего момента. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями. В зубчатой передаче с перекрещивающимися осями колеса — с криволинейными зубьями. Основные механизмы, в которых применяют цилиндрические зубчатые колеса следующие: коробки передач тракторов и автомобилей, редукторы, передние бабки станков, коробки передач, передаточные механизмы станков и др.

Конические зубчатые колеса предназначены для передачи вращательного движения между валами с пересекающимися осями. Их изготовляют с прямыми, косыми и круговыми зубьями. На конические передачи ГОСТ 1758—81 установлено 12 степеней точности. Для 1—3-й степеней точности предельные отклонения и допуски на нормы точности не предусмотрены. В делительных и кинематических цепях прецизионных станков и станков повышенной точности применяют колеса 5—6-й степеней в коробках скоростей и подач станков нормальной точности — колеса 7-й степени, а в кинематических цепях более грубых механизмов — колеса 8-й степени точности. Для конических колес, применяемых в силовых цепях, степень точности зависит от окружной скорости (табл. 5.15) и нагрузки. По конструкции конические колеса можно разделить на три основных типа: колеса со ступицей, у которых отношение lid > 1 (рис. 5.22, а) колеса венцового типа (рис. 5.22, б), диаметр которых может достигать 800 мм; колеса—валы (рис. 5.22, в). Ширина зубчатого венца у конических колес не должна превышать одной трети длины образующей делительного конуса.

Конические зубчатые колеса изготовляют из углеродистых сталей: закаливаемых (сталь 40, сталь 45) и цементуемых (сталь 15, сталь 20) или легированных закаливаемых D0Х) и цементуемых B0Х), хромоникелевых A8ХГТ, 20ХНМ). Заготовки в зависимости от программы выпуска получают штамповкой, ковкой или в виде круглого проката.

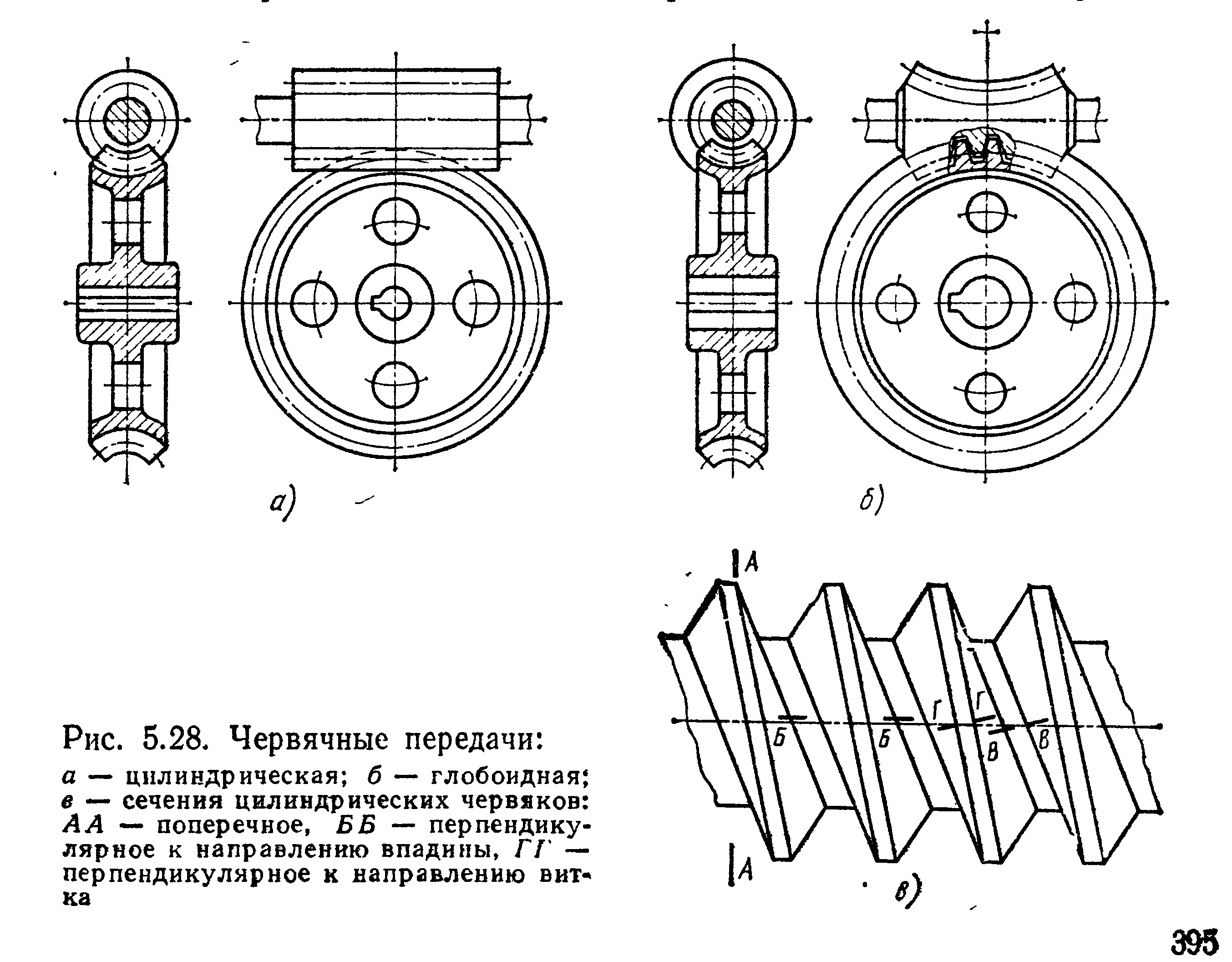

Червячные передачи. В машиностроении применяют цилиндрические и глобоидные червячные передачи. Цилиндрические передачи имеют червяк, осевое сечение которого представляет собой рейку с прямолинейными или криволинейными боковыми сторонами (рис. 5.28, а). Глобоидные передачи имеют червяк, осевое сечение которого представляет собой круговую рейку с прямолинейными боковыми сторонами (рис. 5.28, б). Цилиндрические передачи по форме винтовой поверхности делят на четыре вида. 1. Архимедова червячная передача имеет червяк, у которого профиль боковой поверхности витка в поперечном сечении АА (рис. 5.28, в) представляет собой архимедову спираль. В осевом сечении ББ архимедов червяк имеет прямолинейный профиль, а в сечении /Т, перпендикулярном к направлению витка, — криволинейный. 2. Эвольвентная червячная передача имеет червяк, у которого профиль боковой поверхности витка в поперечном сечении АА имеет форму эвольвенты. В осевом сечении ББ и сечении, перпендикулярном к направлению витка /Т, эвольвентный червяк имеет криволинейный профиль. Прямолинейный профиль витка червяка получается в сечении плоскостью, касательной к основному цилиндру. 3. Конволютная передача имеет червяк, у которого профиль боковой поверхности витка в поперечном сечении АА представляет собой удлиненную эвольвенту. В сечении, перпендикулярном к направлению витка ГГ или впадины ВВУ конволютный червяк имеет прямолинейный профиль. 4. Нелинейные червяки имеют во всех сечениях криволинейный профиль.

58. Цилиндрические зубчатые колеса служат для передачи вращательного движения между валами с параллельным^ и перекрещивающимися осями. Различают: силовые зубчатые передачи, служащие для передачи крутящего момента с изменением частоты вращения валов; кинематические передачи, служащие для точной передачи вращательного движения между валами при относительно небольших значениях крутящего момента. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями. В зубчатой передаче с перекрещивающимися осями колеса — с криволинейными зубьями. Конструкция колес непосредственно связана с их служебным назначением. На рис. 5.2 показаны основные типы зубчатых колес, применяемых в зависимости от служебного назначения в производстве машин среднего размера — автомобилей, тракторов, станков: 1— одновенцовые колеса с достаточной длиной базового отверстия (l/d > 1); обработав точно отверстие и торец, можно получить в качестве технологической базы двойную направляющую поверхность отверстия и в качестве опорных баз — поверхность торца и шлица; 2— многовенцовые колеса, которые также имеют значительно большую длину базового отверстия, чем диаметр (l/d > 1), поэтому они также могут базироваться как колеса типа I; 3 — одновенцовые колеса типа дисков, у которых (l/d < 1) и длина поверхности отверстия недостаточна для образования двойной направляющей базы; поэтому после обработки отверстия и торца установочной базой для последующих операций может быть базовый торец, а двойной опорной базой — поверхность отверстия; 4 — венцы, которые после обработки насаживаются и закрепляются на ступицу колеса и вместе с ней образуют одновенцовые или, наиболее часто встречаемые, многовенцовые колеса; 5 — зубчатые колеса-валы, которые имеют большую длину. Колеса указанных типов бывают прямозубыми и косозубыми. В некоторых случаях, особенно при больших или средних размерах редукторов, где требуется передавать большие крутящие моменты, применяют шевронные зубчатые колеса со встречными косыми зубьями. Служебное назначение не только определяет тип колеса: внутри данного типа колес конструкции могут различаться по форме в зависимости от назначения. Например, если колесо закрепляется неподвижно на оси вала в определенном положении, то ступицу делают как простой выступ с обработанным торцом (см. рис. 5.2, а, в г); если же требуется иметь колесо-каретку, перемещающуюся по оси вала для включения с другим колесом, то на ступице необходимо предусмотреть канавку для вилки переключения (рис. 5.2, б), кроме того, зуб по торцу должен быть закруглей, чтобы обеспечить более плавное включение зубьев во впадины другого колеса.

59. Требования устанавливаются в зависимости от служебного назначения зубчатых передач и в основном определяются степенью точности колес. Различают два вида передач: силовые и кинематические. Основные требования к силовым передачам износостойкость, плавность и бесшумность работы передач. Чем выше окружные скорости колес, тем точнее они должны быть сделаны, так как в противном случае будут большой износ и шум. Зависимость степени точности и Ra от окружной скорости зубчатого колесам точности ЭНИМСа в зависимости от назначения передач: Зубчатые передачи делительных механизмов за исключением гитар HacipoeK, цепей деления, дифференциала(5).Зубчатые колеса, входящие в делительную цепь высокоточных станков, зубчатые колеса шпиндельных пар, сменные колеса, гитары, дифференциалы (6).Сменные колеса узлов настройки главного движения, коробок подач(7) Допуски определяются в зависимости от степени точности колес, например, поГОСТ1643—81. Качество работы зубчатых передач кроме норм кинематической точности характеризуется нормами плавности работы (постоянством передаточного отношения в пределах оборота и на один зуб) и нормами контакта зубьев для различных степеней точности. При изготовлении зубчатых колес высокой степени точности особенно важно обеспечить требуемое отклонение от перпендикулярности торца к оси центрального отверстия на операциях до зубонарезания. Биение окружности выступов для колес диаметром50...200 мм не более 15...30 мкм (при 6-7-й степенях точности). Биение по шлифованным торцам колес перед окончательным шлифованием зубьев (на точной оправке) для 5-й степени точности—не более 3 мкм, для 6-й степени точности—5 мкм. Точность отверстия, достигаемая перед нарезанием зуба, по7му квалитету, а для прецизионных колес 5—6-й степеней точности — по 5—6-му квалитету.

60. Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: заготовка из проката; поковка, выполненная свободной ковкой на ковочном молоте (рис. 5.5, 1а, Па); штампованная заготовка в подкладных штампах, полученная на прессах (рис. 5.5, 16, Нб); штампованная заготовка в закрепленных штампах, полученная на прессах (рис. 5.5, \в, Не) и горизонтально-ковочных машинах (рис. 5.5, Иг). Форма заготовок, полученных свободной ковкой на молотах, не соответствует форме готовой детали, но структура металла благодаря ковке улучшается по сравнению со структурой металла заготовки, отрезанной пилой от прутка. Штамповка заготовок в подкладных штампах производится на ковочных молотах, а также на фрикционных и гидравлических прессах или на механических ковочных прессах в мелкосерийном производстве при температуре 950... 1100 °С. Заготовку деформируют с торца. Штамповка заготовок в закрепленных штампах на штамповочных молотах и ковочных прессах осуществляется как в открытых (с облоем), так и в закрытых (без облоев) штампах в крупносерийном и массовом производстве.

/ — одновенцовых колес; а — поковка; б — штамповка в подкладном штампе; в — штамповка в закрепленном штампе; // — двухвенцовых колес; а— поковка;б — штамповка на молоте в торец; в — штамповка на молоте вдоль оси; г — штамповка на горизонтально-ковочной машине

61. При обработке заготовок зубчатых колес на токарно-револьверных станках в массовом и крупносерийном производстве применяют стандартные пневматические и гидравлические патроны.

Рисунок – а) для одного колеса; б) для двух колес

В мелкосерийном производстве используют ручные и пневматические универсальные патроны.

Для обработки в центрах деталей типа вал-зубчатое колесо применяют поводковые патроны. Для токарной обработки, на оправках используют центровые круглые и шлицевые оправки.

На рисунке показаны способы крепления заготовок зубчатых колес при зубофрезеровании крупных колес.

62. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями. В зубчатой передаче с перекрещивающимися осями колеса — с криволинейными зубьями. В зависимости от служебного назначения зубчатые колеса изготовляют, как правило, из углеродистых, легированных сталей, но в ряде случаев - из чугуна, пластических масс и бронзы. Последовательность механической и термической обработки при изготовлении зубчатых колес 6-й степени точности диаметром 80 ... 220 мм и с m = 2,5 ... 5,0 мм из стали 18ХГТ для среднего и мелкосерийного производства:

1. Изготовление штамповок или поковок.

2. Предварительная токарно-револьверная обработка.

3. Нормализация: нагрев до (960 ± 10) °С, выдержка после нагрева до заданной температуры в течение 1,5 ... 2 ч, охлаждение — на воздухе.

4. Механическая обработка, мойка и контроль перед термической обработкой.

5. Термическая обработка — цементация, закалка, отпуск.

6. Чистовая механическая обработка, предварительное шлифование.

7. Искусственное старение — в электрической масляной ванне: температура нагрева 150 ± 10 °С, время выдержки после загрузки 8 ... 10 ч.

8. Отделочная механическая обработка: окончательное шлифование по наружному диаметру венца и базового торца, окончательное шлифование поверхности отверстия и второго торца за один установ.

9. Чистовое зубошлифование, контроль, консервация.

63.Чистовая обработка зубчатых колес включает зубошлифование, хонингование, притирку, полирование, шевингование, обкатывание и приработку. Чистовая обработка зубчатых колес производится для повышения точности элементов зубчатого венца и улучшения шероховатости боковой поверхности зубьев. Чистовая обработка зубчатых колес после термообработки производится шлифованием профиля зубьев на шлифовальных станках. Базой для установки на станок обычно служат центровые отверстия в зубчатых колесах. Притирка позволяет производить чистовую обработку зубчатых колес после термической обработки. Различают две схемы притирки: на параллельных осях одним притиром и на скрещивающихся осях тремя притирами. Между притиром (чугунное колесо) и обрабатываемым колесом вводится смесь абразивного порошка с маслом.

Когда к зубчатому колесу предъявляются высокие требования в отношении точности и чистоты обработки его зубьев, после зубонарезания производится отделочная обработка. Шевингование является одним из наиболее распространенных методов отделочной обработки сырых цилиндрических колес. Для обработки прямозубых цилиндрических колес обычно применяются косозубые дисковые шеверы, представляющие собой закаленные зубчатые колеса, имеющие на боковых поверхностях зубьев не глубокие канавки, образующие режущие кромки. Создание методов отделочной обработки зубьев направлено на повышение качества зубчатых колес и передач, а также производительности обработки. Шлифование зубьев зубчатых колес — наиболее надежный метод отделочной обработки, обеспечивающий высокую точность, как правило, закаленных зубчатых колес. Шлифование зубьев производят на различных зубошлифовальных станках как методом копирования, так и методом обкатки.

64. Контроль осуществляется в два этапа: на участке изготовления колес до зубообработки; на участке зубообработки. Особенно важно получить требуемую точность совпадения оси шлицевого отверстия с делительной окружностью колеса. Связи поверхностей шлицевого отверстия проверяют вначале раздельно по элементам шлицев, а затем комплексным шлицевым калибром. При обработке зубчатого венца важно обеспечить основные параметры точности, от которых зависит работа зубчатого колеса. Параметры, характеризующие точность шлицевого отверстия и зубчатого венца, а также его положение относительно шлицевого отверстия, проверяют контрольными приборами.

65. Конические зубчатые колеса предназначены для передачи вращательного движения между валами с пересекающимися осями. Их изготовляют с прямыми, косыми и круговыми зубьями. По конструкции конические колеса можно разделить на 3 основных типа: колеса со ступицей, у которых отношение l/d > 1 (рис. 5.22, а); колеса венцового типа диаметр, которых может достигать 800 мм (рис. 5.22, б); колеса—валы (рис. 5.22, в).

Ширина зубчатого венца у конических колес не должна превышать одной трети длины образующей делительного конуса. В этом случае мала вероятность поломки зуба из-за концентрации внутренних напряжений в его узкой части. Конические зубчатые колеса изготовляют из углеродистых сталей: закаливаемых (сталь 40, сталь 45) и цементуемых (сталь 15, сталь 20) или легированных закаливаемых 40Х) и цементуемых 20Х), хромоникелевых 18ХГТ, 20ХНМ). Заготовки в зависимости от программы выпуска получают штамповкой, ковкой или в виде круглого проката. В массовом и крупносерийном производстве штампованные заготовки выполняют с зубьями (конические шестерни полуосей автомобилей, шестерни-сателлиты). В этом случае на чистовое зубонарезание оставляют припуск 0,4 ... 0,8 мм на сторону зуба. Используют также заготовки с горячей накаткой зубьев прямой и спиральной форм, для которых не требуется черновое зубонарезание. Для передач относительно невысокой точности зубья, полученные накаткой, последующей механической обработке не подвергаются.

66. Заготовки колес типа I обрабатывают при токарных операциях на оправке, базируя по отверстию и торцу; заготовки колес типа II обрабатывают, базируя по торцу и отверстию; заготовки колес типа III обрабатывают, базируя в центрах или по опорным шейкам А и Б.

67.Конические зубчатые колеса с прямыми, тангенциальными и криволинейными зубьями могут быть нарезаны различными методами. Фрезерование дисковыми и пальцевыми модульными фрезами по методу копирования производят на специальных или универсально-фрезерных станках. Дисковые фрезы (рис. 5.24) используют для чернового нарезания прямозубых колес в условиях крупносерийного производства и для чистового нарезания небольших колес невысокой точности в единичном производстве. Подбирают необходимую дисковую модульную фрезу из стандартного ряда фрез, применяемых для нарезания обычных цилиндрических колес, по приведенному числу зубьев zx и по расчетному модулю тср

Пальцевые фрезы применяют для нарезания крупных зубчатых колес (диаметр 3 ...

5 м, m <50 мм) невысокой точности с прямыми и криволинейными зубьями. Фрезерование дисковыми или пальцевыми модульными фрезами позволяет получить 9—10-ю степени точности и параметр шероховатости боковой поверхности зубьев Ra = 10 ... 5 мкм.

Строгание двумя резцами по методу обката применяют для нарезания конических колес (диаметром 50 ... 1000 мм, тс 20 мм) с прямыми и косыми зубьями. Нарезание зубьев производят на специальных зубострогальных станках в условиях единичного и серийного производства.

Фрезерование двумя дисковыми фрезами по методу обката производят на специальных зубофрезерных станках в условиях крупносерийного производства. Так нарезают прямозубые и конические колеса (диаметром до 320 мм, т < 8 мм) с прямым и бочкообразным профилем зуба в продольном сечении.

Нарезание зубьев круговой протяжкой является наиболее производительным методом изготовления прямозубых конических колес небольшого диаметра. При этом методе за один оборот протяжки, диаметр которой более 500 мм, производится черновое и чистовое прорезание впадины, а также снятие фасок с кромок зубьев.

Фрезерование торцовыми резцовыми головками применяют для нарезания конических колес с криволинейными зубьями. Обработку производят на специальных станках по методу копирования (врезания) или обката.

Рис 5.24 Схема одновременного нарезания конических колес набором дисковых фрез:1-многоместное поворотное приспособление,2-дисковая фреза, нарезаемое колесо

69. Винтовая поверхность цилиндрических червяков в зависимости от серийности может быть нарезана с помощью профильных резцов на токарно-винторезных станках или с помощью дисковых фрез — на универсально-фрезерных, резьбофрезерных и специальных станках. Достижение наиболее точного значения шага модульных червяков обеспечивается при ходовом винте станка с шагом, кратным я. При наличии ходового винта с другим шагом применяют наборы сменных колес с передаточным отношением, приближенно равным п.

Для уменьшения погрешности профиля витка окончательное нарезание винтовой поверхности рекомендуется выполнять резцами с прямолинейной режущей кромкой. Требуемый профиль витка обеспечивается при этом соответствующей установкой резца.

Для нарезания архимедова червяка резец с прямолинейным профилем устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка (рис. 5.29, a). Червяки с малым углом

Рис. 5.29. Схемы нарезания резцами червяков:

° в архимедова; эвольвентного; конволютного

Пальцевые фрезы используют для нарезания крупномодульных червяков в мелкосерийном и единичном производстве.

Нарезание червяков круглым долбяком в крупносерийном и массовом производстве производят на специальных или универсальных зубофрезерных станках, оснащенных протяжным суппортом.

В условиях крупносерийного и массового производства червяки можно нарезать кольцевыми резцовыми головками на токарных станках (вихревое нарезание) так же, как и резьбы.

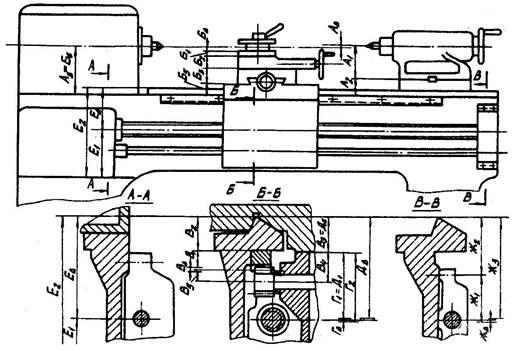

71. Каждая машина предназначена для выполнения определенного процесса, результатом которого является продукция того или иного вида. Поэтому изучение служебного назначения машины надо начинать с ознакомления с результатами ее действия. Например, изучение служебного назначения станка необходимо начинать с ознакомления с формами, размерами и требованиями к точности деталей, для изготовления которых предназначен станок. Далее следуют требования к производительности, мощности, надежности станка и т.д. Формулировка служебного назначения машины должна включать перечень условий, в которых машине предстоит работать и производить продукцию требуемого качества в необходимых количествах. Любая машина выполняет технологический процесс с помощью различного рода связей (размерных, кинематических, динамических, электрических, гидравлических, пневматических и др.), действующих между ее исполнительными поверхностями. Возможность осуществления связей, необходимых для работы машины, заложена в ее конструкцию в виде связей свойств материалов и размерных связей. Поэтому, изучая служебное назначение машины и выявляя соответствие ему технических требований и норм точности, технолог должен понять связь последних со служебным назначением машины и требованиями к ее качеству. Намечаемый выпуск машины. Ознакомление с намечаемым выпуском машин в единицу времени и по неизменяемым чертежам необходимо для выбора наиболее экономичных видов и форм организации производственных процессов сборки машины и изготовления деталей. Организация производственного процесса предопределяет построение технологических процессов, выбор оборудования и технологической оснастки, степень его механизации и автоматизации. Изучение рабочих чертежей машины. Рабочие чертежи машины изучают с целью ознакомления с ее устройством, функциями узлов, механизмов и деталей и размерных связей, обеспечивающих исполнение машиной своего служебного назначения. Изучение следует начинать со сборочных чертежей машины. При этом в самом начале надо выявить исполнительные поверхности машины и связи между ними, обеспечивающие выполнение машиной предписанного процесса. Далее следует выявить механизмы и детали, с помощью которых эти связи осуществляются. Обычно к чертежам машины прилагают кинематическую, гидравлическую, электрическую и другие схемы, облегчающие выполнение этой работы. Однако схемы размерных связей, за редким исключением, в чертежах машины не дают, поэтому технологу самому приходится выявлять конструкторские размерные цепи для того, чтобы разобраться в размерных связях, обеспечивающих относительное положение исполнительных поверхностей машины и необходимые формы движения в машине, выявить сборочные единицы и детали , с помощью которых в машине реализуются вышеуказанные связи, выявить размерные связи между сборочными единицами и деталями, составляющими машину, установить характер связей между размерными цепями. На рис. 11.1 показаны схемы некоторых размерных цепей токарного станка. С помощью каждой из них решается своя конструкторская задача. Например, размерная цепь А определяет в вертикальной плоскости соосность переднего и заднего центров станка. Соосность центров обеспечивается размерами передней и задней бабок, а также мостика, на котором размещена задняя бабка. Размерная цепь В устанавливает размерную связь между поверхностью резцедержателя, на которую ставится резец, с осью переднего центра. Ее образуют размеры передней бабки, каретки, поперечного суппорта и резцедержателя. Размерные цепи А и Б обеспечивают относительное положение исполнительных поверхностей токарного станка и параллельно связаны друг с другом.

Рис. 11.1. Размерные цепи токарного станка. Размерные цепи В и Г представляют размерные связи соответственно между зубчатым колесом в фартуке и зубчатой рейкой, между ходовым винтом и маточной гайкой. С помощью размерных цепей Д и Е обеспечивается параллельность оси ходового винта направляющим станины. Условием параллельности является равенство Е = Д . С помощью размерной цепи Ж достигается соосность ходового винта с отверстием в заднем кронштейне. Эти размерные цепи устанавливают размерные связи между сборочными единицами и деталями, составляющими станок. На рис. 11.1 можно видеть наличие параллельных связей между этими размерными цепями.

70. Для червяков 3-4-ой степеней точности предусмотрен контроль погрешности винтовой линии как в пределах одного оборота, так и на всей длине нарезанной части червяка. Контроль производят с помощью специальных приборов. Червяк вращается, а измерительный наконечник прибора перемещается параллельно оси червяка соответственно номинальному значению хода, задаваемому эталоном. При наличии отклонения наконечник смещается относительно суппорта, что фиксируется прибором. У менее точных червяков (5—9-й степеней) контролируют не винтовую линию, а отклонение осевого шага, погрешность профиля витка и радиальное биение витков.

Для измерения отклонения шага червяк устанавливают в центра и проверяют расстояние между витками. Угол и погрешность профиля витка червяка проверяют шаблонами или на специальных приборах и приборах для контроля шага. Проверку производят в том сечении, где профиль витка номинально прямолинеен. Погрешность профиля определяется как отклонение фактического профиля витка от номинальной прямой.

Радиальное биение витков червяка относительно опорных шеек проверяют с помощью калиброванных роликов и индикатора, инструментальных микроскопов или проекторов.

Контроль червячных колес. Требования к точности червячных колес во многом совпадают с нормами точности для цилиндрических колес. Однако у червячных колес в отличие от цилиндрических параметры зубчатого венца проверяют в средней плоскости и дополнительно контролируют погрешности производящей поверхности инструмента.

Кинематическую и циклическую погрешности обработки контролируют путем измерения точности делительной цепи зубофрезерного станка. Контроль производят с помощью оптических теодолитов и коллиматоров или специальных приборов-самописцев. Погрешность производящей поверхности инструмента определяется как расхождение винтовой производящей поверхности шевера или червячной фрезы. Отклонения окружного шага проверяют шагомерами или на специальных приборах. Отклонение измерительного межосевого расстояния проверяют в сопряжении с эталонным червяком на приборах для комплексной двухпрофильной проверки.

Правильность суммарного пятна контакта червячной передачи проверяют по краске на контрольно-обкатных станках или специальных приспособлениях.

72. Сборка может осуществляться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клепкой и т.д. По своему объему сборка подразделяется на общую сборку, объектом которой является изделие в целом, и на узловую сборку, объектом которой является составная часть изделия, т.е. сборочная единица или узел.

По стадиям процесса сборка подразделяется на виды: - предварительная сборка, т.е. сборка заготовок, составных частей или изделия в целом, которые в последующем подлежат разборке. Например, предварительная сборка узла с целью определения размера неподвижного компенсатора; - промежуточная сборка, т.е. сборка заготовок, выполняемая для дальнейшей их совместной обработки. Например, предварительная сборка корпуса редуктора с крышкой для последующей совместной обработки отверстий под подшипники; - сборка под сварку, т.е. сборка заготовок для их последующей сварки; - окончательная сборка, т.е. сборка изделия или его составной части, после которой не предусмотрена его последующая разборка при изготовлении.

По методу образования соединений сборка подразделяется на:

- слесарную сборку, т.е. сборку изделия или его составной части при помощи слесарно-сборочных операций; - монтаж, т.е. установку изделия или его составных частей на месте использования (например, монтаж станка с ЧПУ); - электромонтаж, т.е. монтаж электроизделий или их составных частей, имеющих токоведущие элементы; - сварку, пайку, клепку и склеивание.

Существуют методы:

Метод полной взаимозаменяемости предусматривает сборку машин без какой-либо дополнительной обработки деталей с установкой и заменой любой детали без пригонки.

Метод сборки с применением сортировки деталей. Для осуществления высокой степени однородности посадок (без дополнительной пригонки деталей) и предотвращения увеличения затрат на производство при назначении излишне жестких допусков сборку ведут путем подбора (предварительной сортировки деталей).

Метод сборки с применением подбора деталей. Этот метод основан на учете вероятностей отклонений размеров, составляющих размерную цепь, причем возможно получение некоторого количества узлов, выходящих за установленные пределы точности.

Метод сборки с применением компенсаторов.

Метод сборки с индивидуальной пригонкой деталей по месту.

окончательно. Во второй позиции:

фрезеровать щечки в размер 14,2 под

шлифование, зенковать фаски

окончательно. Во второй позиции:

фрезеровать щечки в размер 14,2 под

шлифование, зенковать фаски

в двух отверстиях диаметром 18Н7

в двух отверстиях диаметром 18Н7