- •10. Составные станины собирают из отдельных секций, что

- •11.Контроль станин осуществляют в процессе изготовления, при

- •13.К корпусным деталям предъявляют комплекс технических

- •22.Материал и способы получения заготовок шпинделей.

- •Тех процесс смотри на распечатках!!!!!!!

- •32.Ходовые винты большой длины, в основном для тяжелых станков, делают не цельными, а составными, что значительно уменьшает трудности их изготовления, хотя конструкция ходового винта и усложняется.

- •50.Технологический маршрут обработки рычага изготовленного из сталь 45л, заготовка-оливка, число деталей из заготовки – 1

- •52.Различают вилки двух видов: вилки переключения и вилки шарнирных соединений.

- •54.Технологический процесс обработки вилки, изготовленной из чугуна, заготовка- отливка, число деталей из заготовки – 2.

- •73. Разработка технологического процесса сборки машин:

- •83. Исправная работа системы смазки повышает долговечность станка и его отдельных узлов, уменьшая потери на трение и снижая нагрев и износ трущихся деталей.

1.Труд многих людей, вкладываемый в изготовление машины, окажется рационально затраченным только в том случае, если он будет направлен глубоко и правильно разработанной технологией. На технолога, участвующего в разработке технологического процесса изготовления машины, ложится большая ответственность за качество и себестоимость изготовляемой машины, а также за производительность труда рабочих.

Разработка технологического процесса изготовления машины не должна сводиться к формальному установлению последовательности обработки поверхностей деталей, выбору оборудования и режимов, последовательности соединения отдельных деталей и узлов. Она требует творческого подхода для обеспечения согласованности всех этапов построения машины и достижения требуемого качества с наименьшими затратами труда.

Сборка является одним из заключительных этапов изготовления машины, в котором проявляются результаты всей предшествующей работы, проделанной конструкторами и технологами по созданию машины.

2.Каждая машина создается для выполнения определенного технологического процесса, в результате осуществления которого должна быть получена продукция требуемого качества. В связи с этим содержание служебного назначения машины должно прежде всего отражать исчерпывающие данные о продукции, которую ей предстоит производить: вид, качество, количество.

Служебное назначение машины должно включать перечень условий, в которых машине предстоит работать и производить продукцию требуемого качества в необходимом количестве. Условия работы машины берут из описания технологического процесса изготовления продукции, они включают комплекс показателей с допустимыми отклонениями, характеризующих качество исходного продукта, потребляемую энергию, режимы работы машины и состояние окружающей среды.

Составной частью описания служебного назначения машины могут быть требования к экономической эффективности, надежности и производительности машины. Требуемая производительность машины определяется в результате разработки технологического процесса изготовления продукции и проведения техникоэкономических расчетов.

Кроме того, в описание служебного назначения машины могут входить дополнительные требования, которые необходимо учесть при проектировании и изготовлении машины: к внешнему виду, безопасности работы, удобству и простоте обслуживания и управления, уровню шума, коэффициенту полезного действия и т. п.

3.Станины, основания, рамы станков, сборочных, измерительных, транспортных, энергетических и других машин и агрегатов предназначены для обеспечения требуемых относительных положений и движений присоединяемых к ним сборочных единиц и деталей в условиях допустимых воздействий рабочих нагрузок и внешней среды в течение заданного периода эксплуатации.

В описании служебного назначения станины, основания или рамы должны быть указаны следующие группы параметров:

требуемые относительные положения присоединяемых к станине неподвижных сборочных единиц и деталей; требуемые относительные движения устанавливаемых на станину подвижных сборочных единиц и деталей; допустимые статические и динамические рабочие нагрузки;

допустимые тепловые воздействия; допустимые внешние воздействия и параметры окружающей среды; требуемый период эксплуатации до ремонта и общий срок эксплуатации; регламент обслуживания станины; другие характеристики: эргономические, эстетические, экономические и т. п., габариты, масса.

По расположению станины могут быть горизонтальными, вертикальными и наклонными. Станины могут быть цельными и составными. В соответствии со служебным назначением все станины станков и других машин можно разделить на две группы.

1.Станины без направляющих, в служебное назначение которых входит только обеспечение требуемого относительного положения присоединяемых к ним сборочных единиц и деталей.

2.Станины с направляющими, в служебное назначение которых входит помимо обеспечения требуемого положения обеспечение требуемых движений, устанавливаемых на направляющие узлов: кареток, суппортов, столов и т. п.

3.Станины второй группы отличаются числом систем направляющих, их формой, конструкцией, относительным расположением в пространстве. По траектории обеспечиваемого движения направляющие делятся на прямолинейные и круговые, по виду трения — на направляющие скольжения, качения и комбинированные. По форме направляющие делят на плоские, призматические, цилиндрические.

4. Литые заготовки станин должны обладать высокой износостойкостью и твердостью монолитных направляющих, не допустим отбел чугуна в тонких стенках, приводящий к большим напряжениям, короблениям, трещинам. Удовлетворение противоречивых требований к массивным направляющим и тонким стенкам отливки станины может быть обеспечен о несколькими путями: использованием высококачественных чугунов; использованием специальной технологии литья; уменьшением разницы в толщине направляющих и стенок станины; упрочняющей обработкой направляющих, например, закалкой; применением накладных направляющих. Для станин широко используют модифицированный чугун. Для получения высококачественных отливок применяют нелегированный чугун оптимизированного состава марок СЧ 20, СЧ 25, СЧ 30. Серый легированный чугун имеет более высокую стоимость, однако позволяет уменьшить металлоемкость станин при требуемой жесткости, повысить размерную точность литья и снизить припуски на обработку, повысить износостойкость монолитных направляющих.

Уменьшить расход дорогостоящих легирующих элементов можно путем поверхностного легирования, при котором пасту с легирующими элементами наносят на поверхность формы в местах направляющих до заливки чугуна, а также послойной заливкой в форму сначала легированного чугуна под направляющие, а затем нелегированного чугуна. Послойная заливка позволяет снизить расход легирующих элементов на 80 %, коробление отливки на 15 ... 20 % и остаточные напряжения на 5 ... 10 % по сравнению с обычной технологией литья

Сварные станины изготовляют из листовой стали марок СтЗ, Ст4, Ст5 и других толщиной 3 .. 12 мм. Целесообразно использовать сталь ВСтЗ. При этом если масса наплавленного металла не более 2 % массы станины и швы расположены симметрично относительно оси симметрии станины, то можно отказаться от термообработки станин,

Станины и основания некоторых станков могут быть изготовлены из бетона, железобетона и полимербетона.

Бетонные конструкции необходимо армировать стальным каркасом и создавать предварительный натяг в конструкции, чтобы противостоять действию растягивающих напряжений. Железобетонные станины находят ограниченное применение, в основном в тяжелых станках.

Полимербетон, например, акрилбетон, эпоксидный бетон, полиэфирбетон и др., отличается стабильностью размеров, высокой демпфирующей способностью, почти в 6 раз большей, чем у чугуна, стойкостью к действию различных агрессивных веществ: кислот, масел, СОЖ. Содержание смол в полимербетоне составляет около 7 %, кварцевого наполнителя 6 ...7%. Станины из полимербетона должны иметь стенки толщиной не менее 100 мм, а углы наклона 12 ... 15

5.Коробление станин вызывается самопроизвольным перераспределением напряжений, которые возникают в результате структурных изменений материала в процессах литья, сварки и термообработки, а также в результате пластической деформации. Коробление станины может произойти в процессе изготовления станины, сборки или эксплуатации станка. Для предотвращения коробления в технологическом процессе изготовления металлических станин предусматривают специальные операции.

Естественное старение осуществляется путем длительной выдержки заготовок или начерно обработанных станин на открытом воздухе: в течение не менее 3 мес выдерживают литые станины станков нормальной точности, не менее 6 мес — станины станков повышенной точности после черновой обработки. Для станин станков высокой точности по рекомендациям ЭНИМС необходимо двукратное старение: не менее 6 мес после черновой обработки и затем не менее 3 мес после получистовой.

Основным недостатком естественного старения является большая длительность процесса, которая значительно удлиняет производственный цикл изготовления станин. Однако естественное старение не требует дополнительного оборудования, кроме транспортно-складского, и отличается высокой надежностью снятия остаточных напряжений в отливках станин.

Статическая перегрузка станины осуществляется грузами, домкратами, прессами, приспособлениями или под действием собственной массы станины. Нагружение должно вызывать изгиб в направлении наименьшей жесткости станины и вызывать дополнительные напряжения, составляющие 20 ... 60 % предела прочности материала. При этом происходит перераспределение, уравновешивание и снижение остаточных напряжений, а кроме того, упрочнение материала станины, повышение предела текучести.

Виброобработка станин осуществляется с помощью вибраторов, устанавливаемых на станину. Под воздействием вибрации напряжения концентрируются на границах зерен и стабилизация размеров осуществляется без деформации станин в отличие от предшествующих способов. Использование вибраторов с плавным регулированием частоты колебаний позволяет осуществить виброобработку станины на нескбльких (не менее трех) резонансных частотах по 3 ... 5 мин в диапазоне 10 ... 150 Гц, которые выявляют по возрастанию потребляемой вибратором мощности. Весь процесс продолжается обычно 30 ... 45 мин и обеспечивает снижение напряжений на 50 %.

Низкотемпературный отжиг снижает остаточные напряжения в заготовках на 60 ... 70 %. В зависимости от марки чугуна станины температуру печи выбирают 520 ... 650 °С. При этой температуре заготовку выдерживают в печи в течение не менее 3 ч из расчета 1,5 ч на каждые 25 мм наибольшей толщины заготовки

Термоудар рекомендуется применять для заготовок станин массой не более 5 т, длиной не более 3 м при отношении толщины стенки к удвоенной приведенной толщине направляющих не более 0,7. Заготовку загружают в разогретую печь, выдерживают в печи при температуре 400 ... 600 °С в течение 5 ... 40 мин, затем охлаждают на воздухе.

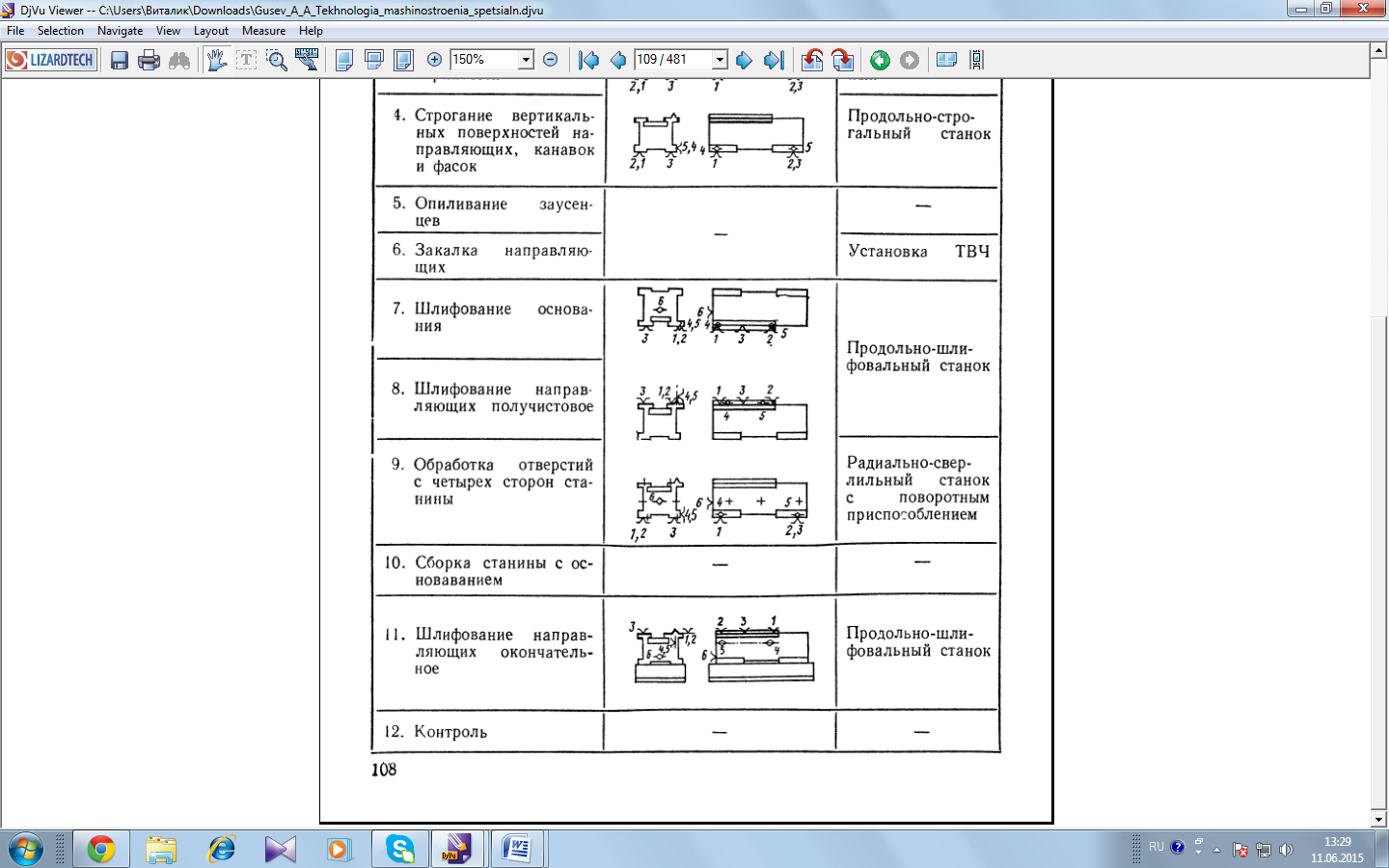

6.

7. Черновую обработку литой заготовки станины проводят в целях:

снять литейную корку и дефектный слой, содержащий отбеленный чугун, с обрабатываемых поверхностей; обеспечить необходимое уточнение размеров заготовок; удалить с обрабатываемых поверхностей заготовки максимально допустимый объем металла перед последующим старением с учетом обеспечения необходимого припуска для дальнейшей обработки;

обеспечить равномерные припуски под последующую обработку направляющих; обеспечить требуемые размерные связи в станине между всеми обработанными поверхностями станины и литыми необрабатываемыми; выявить возможные дефекты литья на всех ответственных поверхностях.

Удаление с заготовки максимально допустимого слоя материала необходимо для полного использования возможностей последующего старения заготовки. Поэтому на этапе черновой обработки заготовки станины прецизионного станка обрабатывают основание, направляющие, приливы и привалочные плоскости на боковых и торцовых стенках, глубокие отверстия диаметром более 30 мм, пазы шириной более 18 мм, окна и выемки. У заготовок станин станков нормального класса точности целесообразно на этапе черновой обработки обработать только наиболее протяженные поверхности, удаление припуска с которых существенно влияет на распределение напряжений. Небольшие плоскости приливов на боковых и торцовых стенках может оказаться более целесообразным обрабатывать на этапах получистовой и чистовой обработки, особенно если обработка осуществляется на станках с ЧПУ, в том числе на многоцелевых.

Черновую обработку заготовки станины начинают с обработки общих технологических баз, в качестве которых для горизонтальных станин обычно используются плоскость основания и платики на боковой стороне станины. Заготовка базируется по направляющим. Черновая обработка основания возможна различными методами: торцовым фрезерованием, строганием, точением на токарно-карусельных станках, черновым шлифованием торцом сегментного шлифовального круга, периферией шлифовального круга или абразивной лентой на ленточно-шлифовальном станке.

Выбор метода черновой обработки основания осуществляется с учетом формы контура обрабатываемой поверхности, припуска, числа заготовок в партии, наличия оборудования и других условий производства. Выбор оптимального метода обработки осуществляется по минимуму приведенных затрат или себестоимости обработки.

Чистовая обработка станин выделяется в отдельный этап и осуществляется после черновой обработки и старения литых станин или после термо- или виброобработки сварных заготовок станин. Чистовая обработка имеет целью обеспечить требуемую размерную точность станины (точность расстояний, поворотов, формы и шероховатости поверхностей), удаление дефектного слоя после черновой обработки.

Обработка основания станины, направляющих, верхних, боковых и торцовых поверхностей осуществляется фрезерованием, строганием и шлифованием на соответствующих станках аналогично черновой обработке. Однако, учитывая другие цели чистового этапа обработки, при выборе методов обработки исходят, прежде всего, из необходимости обеспечить требуемую точность станины.

Чистовую обработку заготовки начинают с обработки технологических баз под дальнейшие операции, т. е. с обработки у заготовок горизонтальных станин плоскости основания и боковых платиков. Заготовку базируют при этом по направляющим.

Чистовое фрезерование основания и других поверхностей станины осуществляют торцовыми фрезами, оснащенными пластинками твердого сплава или сверхтвердого материала за один рабочий ход. Диаметр фрезы выбирается не менее 1,25 ширины фрезерования. При торцовом фрезеровании обработанная поверхность имеет перекрещивающиеся риски — следы зубьев фрезы многократно перемещающихся по обработанной поверхности. Вследствие этого ухудшается точность формы и шероховатость обработанной поверхности, уменьшается стойкость фрезы. Для устранения этого недостатка используют три способа:

1) зубья фрезы устанавливают ступенчато, чтобы только один наиболее выступающий (на 0,1 мм) зачистной зуб контактировал с окончательно обработанной плоскостью;

2) применяют однозубую фрезу с режущей пластиной из сверхтвердого материала;

3) наклоняют фрезерный шпиндель на угол около 20", что соответствует отклонению 0,1/1000 мм по отношению к нормали обрабатываемой поверхности в направлении продольной подачи. При этом образуется вогнутость поверхности, которая зависит от диаметра фрезы и угла наклона шпинделя.

Первый способ не связан с увеличением неплоскостности обработанной поверхности и поэтому предпочтителен при чистовой обработке не только основания, но и других поверхностей станины. Ширина лезвия выступающего зуба должна быть не и менее удвоенной подачи на оборот фрезы. Скорость резания при тонком фрезеровании твердым сплавом не более 3,3 м/с, подача на зуб не более 0,05 мм. Второй способ используют для окончательной обработки закаленных направляющих станины N вместо шлифования. Третий способ можно использовать при обработке фрезами большого диаметра за один рабочий ход при допустимой погрешности формы до 0,04 мм. Окончательное строгание основания осуществляется с продольной подачей не менее чем за два рабочих хода широкими |резцами, оснащенными пластинками твердого сплава. Последний рабочий ход при строгании выполняется с глубиной резания не более 0,05 мм со скоростью до 0,25 м/с с продольной подачей не более 0,6 ширины реза. В качестве СОЖ рекомендуется эмульсия. При тонком фрезеровании или строгании обеспечивается параметр шероховатости поверхности Ra не более 1,25 мкм, отклонения от плоскостности не более 0,02 мм на 1000 мм длины. Допускается только вогнутость обработанной поверхности станины. С этой целью заготовку станины при установке упруго деформируют с контролем, например, по индикатору часового типа.

Каждый из указанных способов имеет свои области рационального использования, но осуществляется при непосредственном участии рабочего-станочника в выполняемых операциях.

8.Выбор общих технологических баз для обработки большинства поверхностей. В качестве таких баз при изготовлении станин можно выбрать: 1) поверхности направляющих, другие вспомогательные базы станины — наиболее точные поверхности станины, относительно которых закоординированы в станине большинство поверхностей с наибольшей точностью; 2) поверхности, являющиеся основными базами станины.

Первый вариант менее удобен вследствие необходимости либо устанавливать станину на обработанные поверхности направляющих, что неизбежно их портит, либо на большинстве операций осуществлять выверку заготовки по направляющим, что требует затрат времени и в существующих в настоящее время производственных условиях осуществляется вручную. Первый вариант можно использовать, если выверка заготовки для обработки большинства поверхностей осуществляется один раз, что может иметь место при условии обработки заготовок станин на плитах-спутниках, например, в гибком автоматизированном производстве.

При многократной установке заготовки станины более удобен второй вариант. В качестве общих технологических баз для обработки заготовки станины токарного станка выбирают плоскость основания станины и платики на боковых стенках. Если таких платиков у станины нет, то их необходимо предусмотреть при отработке конструкции на технологичность.

Выбор технологических баз для изготовления комплекта общих баз. При изготовлении общих технологических баз ставятся Две цели: обеспечить требуемую точность общих технологических баз; обеспечить требуемую точность положения комплекта общих технологических баз относительно других поверхностей заготовки в Целях: 1) обеспечения в результате последующей обработки требуемых размерных связей между обработанными и необрабатываемыми по чертежу поверхностями станины, 2) равномерного распределения припусков по наиболее ответственным поверхностям станины и прежде всего по литым направляющим.

Когда комплект общих технологических баз приходится обрабатывать за несколько установок заготовки, необходимо соблюдать следующие два правила: 1) последовательность обработки трех поверхностей комплекта общих технологических баз осуществлять в порядке убывания, лишаемых этими базами степеней свободы по поворотам относительно осей координат;

2) на каждой следующей установке заготовки в качестве технологических баз следует выбирать в том числе уже обработанные поверхности, причем в соответствии с их назначением как баз.

Установка заготовки станины с требуемой точностью в соответствии с выбранными технологическими базами при выполнении операций технологического процесса может осуществляться двумя способами:

1) посредством контакта поверхностей, реализующих технологические базы каждой заготовки с соответствующими установочными элементами приспособления; 2) выверкой положения каждой заготовки по обрабатываемым поверхностям, разметочным рискам, обработанным поверхностям.

По первому способу достижение необходимой точности установки заготовки осуществляется по методу полной взаимозаменяемости в настроенном приспособлении с минимальными затратами времени и, как правило, не нуждается в контроле точности установки. Приспособление должно быть заранее настроено и выверено с требуемой точностью на станке или спутнике, что целесообразно при обработке заготовок станин в крупносерийном и серийном производствах при больших размерах партии запуска.

По второму способу положение каждой заготовки станины, устанавливаемой на столе станка или на плите-спутнике, регулируют, добиваясь необходимой точности положения разметочных рисок или поверхностей заготовки, реализующих технологические базы. Для регулирования положения заготовки станины используют регулируемые по высоте винтовые и клиновые опоры и домкраты. Индивидуальная регулировка положения каждой заготовки связана со значительными затратами времени, которые возрастают с повышением требуемой точности установки. При сокращении времени простоя станка путем совмещения времени выверки одной заготовки с временем обработки другой целесообразно использовать палеты, которыми оснащают современные многоцелевые станки с ЧПУ. В то время пока происходит обработка одной заготовки в рабочей позиции, на другом столе в нерабочей позиции устанавливают и выверяют новую заготовку. Многоцелевой станок, оснащенный накопителем заготовок, называют станочным модулем, он может обрабатывать предварительно установленные на палетах заготовки в течение одной или нескольких смен без присутствия оператора. Такой режим автоматической работы получил название безлюдного производства.

9.Отделку поверхностей направляющих станин выполняют на последнем этапе технологического процесса шабрением, шлифованием, тонким фрезерованием специальными фрезами. Шабрение применяют для обработки незакаленных направляющих и других поверхностей станин в случаях: необходимости обеспечения высокой точности (отклонения менее 10 мкм на 1000 мм), которая не может быть получена с помощью обработки резанием; обработки направляющих большой длины; обработки труднодоступных граней, торцовых поверхностей. Шабрение позволяет обеспечить точность направляющих в пределах 2 мкм на 1000 мм длины. Различают два способа шабрения: ручное и механическое, при котором скорость резания обеспечивается приводом, а подача шабера осуществляется вручную. (П, В, А) — 25 ... 30 точек.

Хорошо обрабатывается шабрением серый чугун твердостью до НВ 220. Стальные направляющие и чугунные твердостью НВ > 220 шабрятся неудовлетворительно. Высота микронеровностей обработанной поверхности при механическом шабрении составляет 3 ... 5 мкм, при ручном — до 1 ... 3 мкм.

Затраты времени на шабрение зависят от площади обрабатываемой поверхности, длины, формы, погрешностей предварительной обработки, марки и твердости обрабатываемого материала.

Так, при чистовом шабрении плоских чугунных направляющих шириной 150 мм требуется 4 ч на каждый метр длины, при доводочном шабрении расходуется в 7 ... 8 раз больше времени для достижения 30 точек контакта на поверхности 25x25 мм. Шлифование направляющих средней длины, например, направляющих токарно-револьверных станков, более чем в 2 раза дешевле, чем шабрение.

Для обеспечения высокой твердости и прочности поверхностного слоя, направляющих применяют поверхностное пластическое деформирование и термическую обработку. Поверхностное пластическое деформирование направляющих может осуществляться обкаткой направляющих станины роликовыми или шариковыми упрочнителями на продольно-строгальном станке. Благодаря высокому давлению в месте контакта шарика или ролика с направляющей происходит поверхностная пластическая деформация в слое глубиной до 0,4 мм, сопровождаемая наклепом и повышением твердости на НВ 20. Шероховатость обработанной поверхности снижается в результате смятия микронеровностей.

Термическая обработка направляющих является основным методом упрочнения чугунных и стальных направляющих станин металлорежущих станков. Монолитные направляющие из чугуна СЧ 20, СЧ 25, СЧ 30 и других марок могут подвергаться поверхностной закалке до твердости HRCQ 45 ... 52. Глубина закаленного слоя составляет 1 ... 3 мм. Закалка направляющих станины осуществляется на специальной установке с нагревом токами высокой частоты (ТВЧ). Закаленные чугунные или стальные направляющие твердостью до HRC 65 могут быть обработаны шлифованием и фрезерованием фрезами, оснащенными пластинками из сверхтвердого материала, например, двухслойным гексанитом. Шлифование направляющих может осуществляться торцом или периферией шлифовального круга. При шлифовании периферией круга производительность повышается на 30 ... 40 %.

В серийном производстве направляющие станин можно эффективно шлифовать на продольно-шлифовальных станках, оснащенных ЧПУ с мини-ЭВМ (CNC). По сравнению с обработкой на шлифовальных станках без ЧПУ штучное время сокращается приблизительно на 20 %.

10. Составные станины собирают из отдельных секций, что

позволяет: изготовлять крупные, длинные станины отдельными секциями на средних по размерам станках; изготовлять сложные станины, например для агрегатных станков; унифицировать секции станин и при ограниченном числе типоразмеров отдельных секций изготовлять разнообразные станины; повышать технико-экономические показатели процесса изготовления станин, в том числе сокращать цикл изготовления, повышать уровень автоматизации и производительность труда за счет использования возможностей групповой технологии. Процесс изготовления составной станины состоит из нескольких этапов: изготовление отдельных секций; сборка составной станины из секций; обработка составной станины в сборе.

Точность относительного положения вспомогательных баз отдельных секций составной станины можно достигнуть всеми методами достижения точности. При использовании методов

взаимозаменяемости и регулирования обработка составной станины в сборе не производится. В этом случае перед сборкой все поверхности вспомогательных баз секций обрабатывают окончательно. Требуемое относительное положение секций обеспечивается применением шпонок и штифтов. Секции соединяют болтами или сваркой. При достижении точности пригонкой после полной или частичной сборки составную станину обрабатывают, например, шлифуют направляющие собранных секций. В этом случае при изготовлении каждой секции должен быть оставлен соответствующий припуск.

Сборку станины осуществляют следующим образом. Среднюю и боковые секции станины выставляют по верхним поверхностям с помощью установочных винтов и уровня. К торцовым поверхностям средней секции привинчивают призматические шпонки. Затем боковые секции по очереди соединяют с центральной и прикрепляют винтами. После этого контролируют параллельность верхних поверхностей боковых секций поверхности центральной секции.

11.Контроль станин осуществляют в процессе изготовления, при

сборке станка, в процессе эксплуатации. При изготовлении

контролируют размерные параметры станины и при необходимости

свойства материала.

Свойства чугуна литых направляющих определяют путем испытания образцов, вырезаемых из специально предусмотренных в отливке приливов или методами неразрушающего контроля.

Твердость литых направляющих измеряется после черновой обработки в нескольких местах переносным прибором ТБР. Твердость закаленных направляющих контролируют с помощью прибора ТРП.

Шероховатость обработанных поверхностей станины измеряют профиллографом или определяют визуальным сравнением с образцами шероховатости.

Плоскостность направляющих и других поверхностей станины можно контролировать по краске подсчетом числа точек контакта измерительной линейки, например, ШМ-1-2000 Ш с направляющими.

Рис. 2.28. Схема контроля прямолинейности направляющих с помощью автоколлиматора

Прямолинейность направляющих контролируют с помощью уровня, автоколлиматора или лазерного интерферометра. Для контроля прямолинейности, направляющих с помощью брускового уровня, например, мод. 200-02, сначала выставляют станину на регулирующих опорах так, чтобы обеспечивалось нулевое положение пузырька уровня. Затем, перемещая уровень вдоль направляющих, через определенные интервалы берут отсчет по шкале уровня с ценой деления 0,02 мм. По полученным показаниям строят график, отображающий профиль направляющих, и определяют отклонение от прямолинейности. Извернутость направляющих измеряют аналогичным образом при установке уровня на две направляющие в поперечном направлении. При контроле прямолинейности и извернутости призматических направляющих необходим специальный мостик, на который устанавливается уровень. Могут использоваться индуктивные уровни, например, мод. 129.

Схема контроля прямолинейности с помощью автоколлиматора показана на рис. 2.28 [16]. Визирную трубу 1 автоколлиматора устанавливают так, чтобы оптическая ось была параллельна направляющим. Зеркало 2 устанавливают на специальном мостике 3 на направляющих. Мостик 3 с зеркалом перемещают вдоль направляющих с шагом, равным расстоянию между опорами мостика, которое не должно превышать 10 % общей длины контролируемой поверхности. При каждом положении мостика наблюдают через окуляр и отсчитывают отклонение зеркальной марки, которое вызывается угловым отклонением мостика 3. По полученным данным строится график, по которому определяют отклонение от прямолинейности. Автоколлиматор АК-0,5У, например, имеет иену деления 2,4-10"6 рад, погрешность измерения ±14,5-10~6 рад но всем диапазоне измерений.

Форму профиля направляющих контролируют специальным шаблоном и набором щупов.

Параллельность поверхностей можно проконтролировать с помощью уровня. Уровень сначала устанавливают на одну базовую поверхность. Станину выставляют по уровню, затем уровень переносят на другую поверхность и отсчитывают отклонение от параллельности. Отклонение от перпендикулярности поверхностей определяют аналогично с помощью рамного уровня. Отклонения от параллельности и перпендикулярности поверхностей направляющих можно измерить с помощью измерительных головок, установленных на образцовом мостике, который перемещают по направляющим.

Для контроля некоторых расстояний и поворотов поверхностей станин могут быть использованы координатно-измерительные машины соответствующих размеров. Однако достигнутой в настоящее время точности измерения на этих машинах, как правило, недостаточно для контроля станин прецизионных станков по всем параметрам.

Износ направляющих в процессе эксплуатации станин можно контролировать измерением под микроскопом длины лунок глубиной 0,1 ... 0,15 мм, которые для этого наносят на направляющие твердосплавным роликом с помощью переносного прибора ПВЛ-2.

12.Корпусные детали машин представляют собой базовые детали, на них устанавливают различные детали и сборочные единицы, точность относительного положения которых должна обеспечиваться как в статике, так и в процессе работы машины под нагрузкой. В соответствии с этим корпусные детали должны иметь требуемую точность, обладать необходимой жесткостью и виброустойчивостью, что обеспечивает требуемое относительное положение соединяемых деталей и узлов, правильность работы механизмов и отсутствие вибрации.

Конструктивное исполнение корпусных деталей, материал и необходимые параметры точности определяют, исходя из служебного назначения деталей, требований к работе механизмов и условий их эксплуатации. При этом учитывают также технологические факторы, связанные с возможностью получения требуемой конфигурации заготовки, возможностями обработки резанием и удобства сборки, которую начинают с базовой корпусной детали.

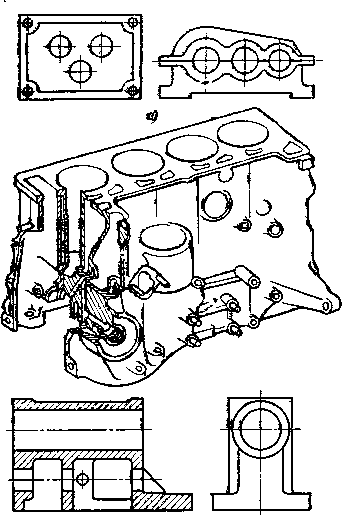

На рис. 3.1 представлен унифицированный редуктор, применяемый в сельскохозяйственных машинах. Корпус 1 редуктора является базовой деталью, он обеспечивает требуемую точность относительного положения валов 2 и 3. На валах установлены конические зубчатые колеса 4, 5, передающие крутящий момент с одного вала на другой. Базирование валов осуществляется по главным отверстиям, при этом используют опоры с радиальноупорными подшипниками. Поверхности главных отверстий корпуса совместно с поверхностями торцов образуют комплекты вспомогательных баз корпуса. Базирование корпуса осуществляется по поверхности основания, выполняющей функцию основной базы.

В

двигателе внутреннего сгорания базовой

корпусной деталью является блок

цилиндров. В блоке цилиндров с требуемой

точностью установлены: коленчатый

вал, шатунно-поршневая группа, головка

блока, масляный насос и бензонасос,

картер двигателя, масляный фильтр и др.

Для базирования этих деталей и узлов в

блоке цилиндров используют соответствующие

комплекты вспомогательных баз,

которые координируют требуемое положение

деталей и узлов в процессе работы

двигателя. Поршни двигателя базируют

по внутренним цилиндрическим поверхностям

большого диаметра, головку — по верхней

плоскости разъема, коленчатый вал — по

отверстиям с установкой на коренные

шейки и т. д. Сам двигатель базируется

на раме. Блок цилиндров работает в

условиях вибрации и ударных нагрузок

при высоких давлениях и температурах

в камерах сгорания. Все это предопределяет

повышенные требования к материалу и

точности изготовления нагруженных

внутренних поверхностей корпуса, в

котором циркулирует охлаждающая

жидкость и смазочный материал.