Тут есть жесткость воды

.pdfБактерицидное и бактериостатическое действие бензойной кислоты и ее солей в значительной степени зависит от рН среды, например, снижение рН с 7,0 до 2,3 может вызвать 200 – кратное увеличение бактерицидного и антисептического действия. Консервирующее действие бензойной кислоты отчетливо проявляется в кислой среде – при рН= 2,5 – 3,5. В этих условиях концентрация бензойной кислоты 0,05% достаточна для подавления микрофлоры, вызывающей порчу продуктов.

Благодаря своему антисептическому и консервирующему действию, а также вследствие относительной нетоксичности бензойная кислота и ее соли широко применяются в качестве фармацевтических препаратов и пищевых консервантов.

Бензойная кислота раздражающе действует на кожу и слизистые оболочки дыхательных путей. Вдыхание паров сильно нагретой бензойной кислоты вызывает судорожный кашель, насморк, иногда тошноту и рвоту.

Бензойная кислота широко применяется в производстве красителей, лекарственных и душистых веществ, алкидных смол, бензохлорида, перекиси бензила, ангидрида бензойной кислоты, изоляционных лаков, салициловой кислоты, пластификаторов для резин и синтетических смол.

На протяжении многих лет бензойная кислота, а также бензоаты натрия и аммония являются одними из наиболее распространенных химических консервантов пищевых продуктов.

Резкое увеличение мирового производства бензойной кислоты отмечается в последние десятилетия в связи с разработкой и промышленной реализации новых процессов производства фенола, капролактама и терефталевой кислоты.

Весьма перспективным является применение бензойной кислоты и ее солей для консервирования ценных сельскохозяйственных кормов. В результате сравнительных испытаний различных консервантов было установлено, что бензойная кислота пригодна для консервирования любых видов растительного сырья и ряда кормов животного происхождения. При консервировании зеленых растений бензойной кислотой потери питательных веществ по сравнению с обычным силосованием сокращается в 2 – 3 раза, резко повышается качество корма и снижается его себестоимость.

Для человека допустимое суточное поступление бензойной кислоты и ее солей составляет 5 мг на 1 кг веса тела. Бензойная кислота содержится во многих ягодах в количестве до 0,05%; особенно много ее содержится в клюкве и бруснике (0,5-2 г на 1 кг массы), что позволяет долго их хранить.

Основные характеристики бензойной кислоты:

острая и субхроническая токсичность;

обладает бактерицидным действием;

предотвращает загустение густотертых красок;

трудно растворяется в воде в отличии от бензоата натрия;

относительно хорошо растворяется в маслах.

7.1.2. Требования к качеству сырья и продукта в производстве бензойной кислоты

Толуол – сырье для производства бензойной кислоты

350

Толуол (метилбензол) — бесцветная подвижная летучая жидкость с резким характерным запахом, относится к классу аренов. Молекулярная формула С7Н8. Плотность 0,867 кг/м3. Температура кипения 110,6 оС. В неограниченных количествах смешивается с углеводородами; многими спиртами; эфирами.

Требования к качеству толуола:

|

Массовая доля ксилолов, % |

не более 0,009 |

|

Массовая доля бензола, (%) |

не более 0,1 |

|

Плотность при Т=15оС, г/см3 |

0,869-0,873 |

Толуол является токсичным продуктом. Пары толуола могут проникать через неповрежденную кожу и органы дыхания, вызывать поражение нервной системы (заторможенность, нарушения в работе вестибулярного аппарата), в том числе необратимое. Поэтому работать с толуолом и растворителями, в состав которых он входит, необходимо в прочных резиновых перчатках в хорошо проветриваемом помещении или под тягой.

Пожароопасная, легковоспламеняющаяся жидкость. Концентрационные пределы взрываемости паровоздушной смеси 1,3 — 6,7 %. Обладает слабым наркотическим действием.

Бензойная кислота - готовый продукт представляет собой белые твердые кристаллы с характерным запахом, относится к классу карбоновых кислот. Слабая кислота. Сама кислота и ее соли обладают высокой бактерицидной активностью. Молекулярная формула С7Н6О2. Плотность 1,32 г/см3. Температура киспения 249,2оС. Плохо растворима в воде, хорошо — в этаноле и диэтиловом эфире

|

|

(С6Н5СООН) |

|

|

|

Тсубл=100оС |

|

|

|

Тпл= 121,6оС |

|

|

|

Твсп=121оС |

|

|

|

Ткип=249,2оС |

|

Рис.7.1. Структурная формула и |

М=122,12 |

|

|

|

пространственная модель |

|

|

|

|

|

|

|

бензойной кислоты |

|

|

Требования к качеству бензойной кислоты: |

|

||

|

бензойная кислота (% мас.) |

|

не менее 99,8 |

|

массовая доля золы (%) |

|

не более 0,008 |

|

массовая доля воды (%) |

|

не более 0,1 |

|

массовая доля дифенила (%) |

|

не более 0,05 |

|

массовая доля бензилбензоата (%) |

не более 0,05 |

|

|

температура плавления |

|

121,6 оС |

Бензойная кислота способна самовоспламеняться от электрических искр зарядов статического электричества. Взрывоопасные концентрации в смеси с воздухом 0,15 -0,25

351

объемных %. Температура воспламенения 121-131 °С. Раздражает кожу. Вдыхание аэрозоля вызывает судорожный кашель, насморк, иногда тошноту и рвоту

Промежуточный продукт

Промежуточным продуктом в производстве бензойной кислоты является оксидат, который образуется на стадии синтеза. Оксидат представляет собой жидкость, в которой содержится до 88% бензойной кислоты, непрореагировавшее сырье и побочные продукты реакции.

Требования к качеству оксидата |

|

|

массовая доля безойной кислоты, (%) |

88-95 |

|

|

массовая доля толуола, (%) |

не более 10,0 |

|

массовая доля бензальдегида, (%) |

не более 2,5 |

|

массовая доля бензилбензоата, (%) |

не более 2,5 |

|

массовая доля дифенила (%) |

не более 1,5 |

|

массовая доля кобальта (%) |

не более 0,1 |

|

массовая доля марганца (%) |

не более 0,1 |

|

массовая доля бромидов (%) |

не более 0,03 |

Катализатор - в качестве катализатора в процессе окисления толуола применяется

водный раствор органических солей марганца и кобальта, промотированных бромидами. В качестве промотора могут быть использованы соли натрия.

В таблице 7.1. приведен примерный состав приготовленного и регенерированного катализатора.

Таблица 7.1. Состав катализатора производства бензойной кислоты

|

Показатель качества |

|

|

Катализатор |

|

|

Катализатор |

|

|

|

|

|

|

|

|||

|

|

|||||||

|

|

|

регенерированный |

|

|

приготовленный |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Массовая доля кобальта |

|

|

0,025 |

|

|

0,03 |

|

|

|

|

|

|

|

|||

|

(%), не более кобальта |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Массовая доля марганца |

|

|

0,25 |

|

|

0,4 |

|

|

|

|

|

|

|

|||

|

(%), не более |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Массовая доля бромидов |

|

|

- |

|

|

0,02 |

|

|

|

|

|

|

|

|

|

|

|

(%), не более |

|

|

|

|

|

|

|

352

7.1.3. Блок схема производства бензойной кислоты

Рис.7.2 Блок схема производства бензойной кислоты

Реакция окисления толуола кислородом воздуха протекает селективно и интенсивно при температуре 185 оС и давлении 0,7 МПа

В результате химической реакции, протекающей при производстве бензойной кислоты, в верхней части колонны собирается «отходящий реакционный газ» (ОРГ), содержащий: пары толуола, воды, бензойной кислоты, СО (угарный газ), СО2 (углекислый газ), N2, О2 (остаточный кислород – до 5 % объемных), пары муравьиной и уксусной кислот. ОРГ отводится через верх реактора на I ступень конденсации и охлаждения.

Оксидат (окисленная реакционная смесь) - целевой продукт содержащий до 88% бензойной кислоты, не более 10% толуола и др. примеси, поступает на вакуумную ректификацию.

Схема двухступенчатой вакуумной ректификации оксидата состоит из двух тарельчатых ректификационных колонн. Первая ступень предназначена для отгонки легких примесей (воды, толуола, дифенила и др.), а на второй ступени происходит отделение бензойной кислоты от тяжелых примесей: бензилбензоата, смоляных примесей и катализаторного шлама.

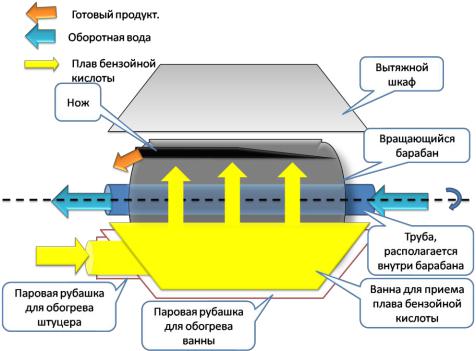

Плав бензойной кислоты подается в ванну барабанного кристаллизатора для получения готового твердого продукта. Катализаторный шлам направляется на отделение регенерации катализатора

353

7.1.4.Физико – химические основы получения бензойной кислоты

Воснове получения бензойной кислоты лежит процесс жидкофазного окисления толуола.

Реакция окисления толуола до бензойной кислоты является экзотермической реакцией:

С6Н5СН3+ 1,5О2 = С6Н5СООН + Н2О + Q,

Реакция начинает протекать интенсивно и селективно при температуре 165 – 190 0С, поэтому для начала реакции, реакционную смесь необходимо нагреть до требуемой температуры. В дальнейшем, учитывая непрерывность процесса окисления толуола, тепло, выделяющееся в результате реакции нужно отводить из зоны реакции, чтобы поддерживать температуру в заданном интервале, так как при повышении температуры увеличивается выход побочных продуктов, которые также образуются в результате реакции окисления толуола.

Например:

- бензальдегид С6Н5 – СН3 + О2 = С6Н5 – СОН + Н2О + Q

- бензиловый спирт С6Н5 – СН3 + 1/2О2 = С6Н5 – СН2ОН + Q

- дифенил С6Н5 – СН3 + С6Н5 – СН3 = С6Н5 – С6Н5 + С2Н6

а также бензилацетат, бензилбензоат, уксусная кислота, муравьиная кислота, окись углерода, вода и т.д.

Процесс каталитического окисления толуола проводят кислородом воздуха под давлением до 10 атм. в реакторе, представляющем собой барботажный аппарат колонного типа, снабженный системой охлаждения. Тепло реакции отводится за счет испарения конденсата в системе охлаждения.

Воздух, необходимый для окисления, подается через подогреватель в нижнюю часть реактора и барботирует через реакционную смесь.

Реакционные газы, насыщенные парами толуола, воды и органических кислот поднимаются в верхнюю часть реактора, им навстречу подается смесь толуола с раствором катализатора.

В результате противоточного взаимодействия парогазовой и жидкой фаз происходит отмывание бензойной кислотой, уносимой парогазовым потоком. Парогазовая смесь поступает на охлаждение, где конденсируется, затем конденсат направляется на разделение органического и водного слоя.

Оксидат, образовавшийся в результате окисления толуола, поступает в сборники оксидата, откуда направляется на вакуумную ректификацию.

Приготовление катализатора

Условия приготовления раствора катализатора:

температура Т=92-97оС;

постоянное перемешивание.

354

В аппаратах протекает взаимодействие нерастворимых в воде и толуоле солей углекислого марганца с содержащими в воде органическими кислотами. Сюда же добавляются растворимые в воде органические соли - ацетат марганца и кобальта, а также промотор - соли натрия.

MnCO3∙Mn(OH)2∙nH2O + 2RСООН→2RСОО2Mn + nH2O + CO2↑

где R- часть органической кислоты

Аналогичным образом происходит образование органических солей кобальта из углекислого марганца.

Теоретические основы процесса вакуумной ректификации оксидата

Оксидат после отделения окисления представляет собой сложную смесь 88-95% бензойной кислоты, до 10% толуола, до 0.8% дифенила, до 2% бензилбензоата и др. примеси. Полное разделение смеси на компоненты с целью получения бензойной кислоты достигается в двух ректификационных тарельчатых колоннах непрерывного действия.

Принцип ректификации следующий: кубовая жидкость колонны циркулирует через выносной кипятильник, подогревается до температуры кипения и возвращается в куб колонны в виде паро - жидкостной смеси. Пар поднимается снизу вверх по колонне, проходит слой жидкости на тарелках. При взаимодействии паровой и жидкой фаз и разности температур между ними происходит массо - и теплообмен, в результате которого компоненты перераспределяются между фазами: пар обогащается низко кипящими компонентами, а жидкость высококипящими. Испарение жидкости на тарелках происходит за счет конденсации пара. Такой двусторонний обмен компонентами, повторяемый на каждой тарелке, позволяет получить в конечном итоге пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в дефлегматоре дают дистиллят и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Для того, чтобы уменьшить тепловую нагрузку кипятильника, сырье дополнительно нагревают в подогревателе до температуры кипения жидкости на питающей тарелке. Так как с повышением температуры увеличивается число побочных реакций полимеризации и поликонденсации, которые приводят к образованию побочных продуктов, загрязняющих целевой продукт, температуру необходимо снижать. Снижения температуры достигают с помощью вакуума, что в свою очередь приводит к снижению затрат на теплоноситель. Процесс ректификации проводится при остаточном давлении 1000 – 1300 кгс/м2.

В таблице 7.2. приведены температуры кипения веществ, входящих в состав оксидата, при атмосферном давлении,

Таблица 7.2. Температура кипения веществ, входящих в состав оксидата

Вещество |

|

Формула |

Температура кипения, 0С |

|

|

|

|

Дифенил |

|

С6Н5-С6Н5 |

255 |

Бензилбензоат |

|

С6Н5СООСН2С6Н5 |

343 |

Бензойная кислота |

|

С7Н6О2 |

249 |

Бензальдегид |

|

С7Н6О |

179 |

Толуол |

|

С7Н6 |

111 |

|

355 |

|

|

7.1.5. Принципиальная технологическая схема производства бензойной кислоты.

Видеоматериал по описанию технологической схемы представлен в учебном объекте «Технологическая схема производства бензойной кислоты»

Реакция окисления толуола кислородом воздуха протекает селективно и интенсивно при температуре 185оС и давлении 0,7 МПа. Эта реакция является экзотермической. Процесс окисления проводится в аппарате колонного типа (1), который снабжен двумя парами выносных теплообменников (2). При пуске установки реакционную смесь подогревают до температуры 150-165оС подачей пара высокого давления в межтрубное пространство выносных теплообменников (2). Первоначальный нагрев сырьевых компонентов необходим для достижения энергии активации реагирующих веществ.

В дальнейшем из-за самопроизвольного выделения тепла в ходе реакции увеличивается температура смеси, что влечет за собой снижение выхода целевого продукта (БК) и увеличение числа побочных продуктов. Для снижения температурного перегрева реакционной смеси в теплообменник (2) подают конденсат, который циркулирует между колонной и теплообменником. Из конденсата образуется пар давлением 0,4МПа.

Внижней части реактор (1) снабжен барботером, через который компрессором нагнетается кислородо-воздушная смесь (КВС) или сжатый воздух на окисление. В верхнюю часть колонны окисления поступает толуол и жидкий катализатор.

Врезультате химической реакции образования бензойной кислоты в верхней части колонны собираются «отходящие реакционные газы» (ОРГ), содержащие пары толуола,

воды, бензойной кислоты, СО (угарный газ), СО2 (углекислый газ), N2 , О2 (остаточный кислород – до 5% об.), пары муравьиной и уксусной кислот. ОРГ отводятся через верх реактора на I ступень конденсации в промыватель (3) и охлаждение в теплообменнике (4).

Втеплообменнике (4) ОРГ охлаждаются оборотной водой до температуры 40оС. Несконденсировавшиеся отходящие газы направляют в адсорбер (5) для поглощения следов толуола активным углем. Очищенные газы должны содержать более 0,01% (мас.) толуола. В случае неполадок отходящие газы сбрасываются на свечу. Органический и водный слой после I и II ступеней конденсации реакционных газов разделяются в сепараторах.

С нижней части колоны (1) отводится оксидат - целевой продукт (окисленная реакционная смесь), содержащий до 88% бензойной кислоты, не более 10% толуола и др. примеси, поступает на вакуумную ректификацию в колонну (6). Поскольку при повышенных температурах продукты реакции начинают распадаться, то для предотвращения деструктивных процессов снижают давление и одновременно падает температура. Остаточное давление верха колонны 0,052МПа- 0,065МПа (40-50 мм рт. ст.) Такое давление способствует увеличению разницы между температурами кипения бензойной кислоты и дифенила, что позволяет сократить содержание примесей дифенила в продукте.

Полное разделение смеси на компоненты с целью получения бензойной кислоты достигается в двух ректификационных тарельчатых колоннах непрерывного действия.

Процесс ректификации проводится при остаточном давлении 1000 – 1300 кгс/м2.

Плав бензойной кислоты подается в ванну барабанного кристаллизатора для образования готового твердого продукта. Катализаторный шлам направляется в отделение регенерации катализатора.

356

7.1.6. Основное оборудование производства бензойной кислоты

Основное оборудование предназначено для осуществления ключевых процессов, таких как синтез, ректификация, кристаллизация. К основному оборудованию в производстве бензойной кислоты можно отнести колонну окисления, ректификационные колонны, кристаллизатор.

Вспомогательное оборудование предназначено для обеспечения бесперебойной подачи сырья и промежуточных продуктов в главные аппараты, а также для поддержания норм технологического режима в основном оборудовании. К вспомогательному оборудованию относятся компрессора, насосы, конденсаторы, теплообменник, гидрозатворы, адсорберы и т.д.

Назначение главного и вспомогательного оборудования

Колонна окисления

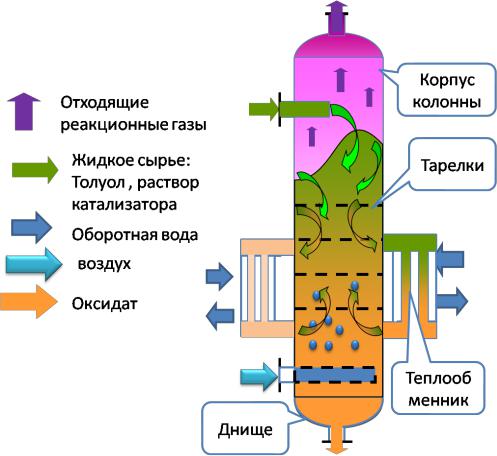

Рис 7.3. Колонна окисления толуола

Колонна окисления (рис.7.3.) представляет собой вертикальный цилиндрический аппарат с эллиптическим днищем. По высоте колонны расположены тарелки, которые способствуют боле полному протеканию реакции окисления. В нижнюю часть колонны подается воздух. В верхнюю часть поступает жидкое сырье - толуол и раствор катализатора. Колонна заполняется жидким сырьем, через которое барботирует воздух.

По высоте всей колонны происходит процесс окисления толуола кислородом воздуха. Реакция протекает с выделением тепла. Избыточное тепло реакции снимают охлаждением

357

реакционной смеси в трубном пространстве выносных теплообменников, которые охлаждаются оборотной водой.

Оборотная вода поступает в межтрубное пространство. Охлажденная реакционная смесь из трубного пространства теплообменников возвращается обратно в колонну. Теплообменники способствуют охлаждению и ее перемешиванию всего объема реакционной смеси.

Газообразные побочные продукты реакции и непрореагировавшие компоненты сырья собираются в верхней части колонны и отводятся из выходящего верхнего штуцер в отделение охлаждения и конденсации. Охлажденные сырьевые компоненты вновь поступают на синтез в верхнюю часть колонны.

Промежуточный продукт - оксидат, который должен содержать не менее 80% бензойной кислоты собирается в нижней части колонны. Оксидат через нижний отводящий штуцер направляется на дальнейшие стадии переработки.

Ректификационная колонна

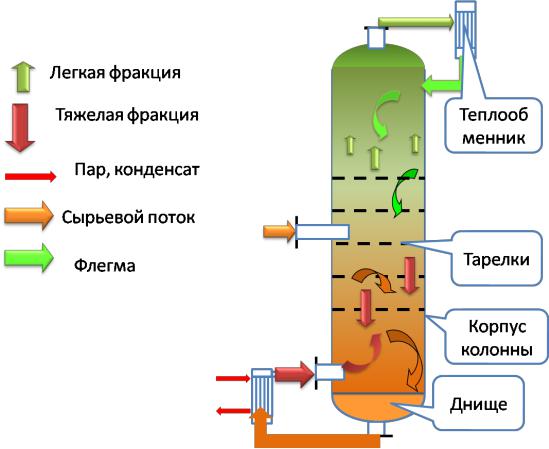

Рис.7.4. Ректификационная колонна

Представляет собой вертикальный цилиндрический аппарат с эллиптическим днищем. По высоте колонны расположены тарелки, которые способствуют разделению тяжело- и легкокипящих фракций.

В колонну на разделение поступает нагретый оксидат. Поскольку температура кипения легкокипящих фракций (ЛФ) меньше, чем температура кипения тяжелокипящих фракций

358

(ТФ), то пары ЛФ поднимаются вверх, а ТФ остается в жидком состоянии и стекает в нижнюю (кубовую) часть колонны.

Пары ЛФ отводятся из верхней части колонны и поступают в теплообменник на охлаждение. Часть охлажденной ЛФ в виде флегмы возвращается обратно в верхнюю часть колонны на орошение.

Холодная флегма орошает восходящие пары ТФ и способствует их охлаждению. Смесь жидкой ТФ вместе с орошаемой флегмой собирается кубовой части колонны. Для удаления флегмы из смеси ТФ осуществляют подогрев кубовой части колонны.

Подогрев колонны проводят при помощи выносного теплообменника, в трубное пространство которого поступает кубовый остаток, а в межтрубное подается греющий пар.

Промыватель

В качестве одного из вспомогательных аппаратов рассмотрим промыватель, который предназначен для охлаждения отходящих реакционных газов и возврата вторичного толуола на синтез.

Промыватель представляет собой вертикальный цилиндрический аппарат, внутри которого расположена насадка. В промывателе на насадке происходит процесс очистки отходящих реакционных газов от бензойной килоты. В результате противоточного контактирования паро-газовой смеси и жидкостных потоков бензойная кислота собирается в нижней части аппарата и возвращается в колонну окисления, а вода и другие летучие компоненты направляются в верхнюю часть аппарата, из которой и удаляются. Из промывателя несконденсировавшиеся газы направляются на охлаждение, проходя через ряд последовательно расположенных теплообменников.

Кристаллизатор

Рис. 7.5. Кристаллизатор

359