- •Министерство образования и науки Российской Федерации

- •Министерство образования и науки Российской Федерации

- •Министерство образования и науки Российской Федерации

- •Краткое содержание выпускной квалификационной работы и основные выводы

- •Министерство образования и науки Российской Федерации

- •Оценка выпускной квалификационной работы

- •Министерство образования и науки Российской Федерации

- •Оценка выпускной квалификационной работы

- •Глава 1 . Постановка задачи, проектирование технологического процесса в системе «Вертикаль»…………………………………..

- •Глава 2. Создание операционных заготовок модели детали «Обойма» в системе catia v5…………………………………….

- •Глава 3. Расчёт размерных цепей в программе «тис-цепь»………

- •Глава 4. Проектирование технологической оснастки…..…………..

- •Глава 1. Постановка задачи, проектирование технологического процесса в сапр тп «Вертикаль».

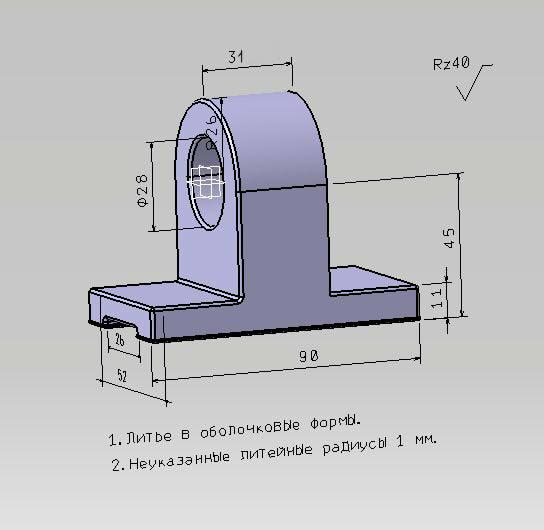

- •1.1. Постановка задачи.

- •1.2 Проектирование технологического процесса в системе «Вертикаль».

- •Глава 2. Создание операционных заготовок в системе «catia v5».

- •2.2 Создание аннотаций

- •2.3 Создание операционных заготовок детали «Обойма» методом логической операции сборки.

- •1. Показатель обрабатываемости материала Ком

- •2. Показатель сложности конструкции детали Ксл

- •3. Коэффициент точности и шероховатости поверхностей детали Кпов.

- •4. Показатель унификации конструктивных элементов Куэ

- •5. Показатель использования материала. Ким.

- •Глава 3. Расчет размерных цепей в программе «тис-цепь».

- •3.1 Основные понятия о размерных цепях

- •3.2 Расчет размеров в системе «тис-Цепь».

- •Глава 4. Проектирование технологической оснастки.

3. Коэффициент точности и шероховатости поверхностей детали Кпов.

Этот коэффициент определяется по таблице ниже:

Табл. 2.4 Численные значения коэффициента точности и шероховатости поверхностей детали.

|

№ зоны в |

Шероховатость поверхности Ra, мкм. | ||||||||

|

таб. 4 |

12.5 |

6.3 |

3.2 |

1.6 |

0.8 |

0.4 |

0.2 |

0.1 |

0.05 |

|

1 |

1.0 |

0.95 |

0.9 |

0.85 |

0.80 |

0.75 |

0.7 |

0.65 |

0.6 |

|

2 |

Х |

0.9 |

0.85 |

0.80 |

0.75 |

0.7 |

0.65 |

0.6 |

0.55 |

|

3 |

Х |

Х |

0.8 |

0.75 |

0.7 |

0.65 |

0.6 |

0.55 |

0.5 |

|

4 |

Х |

Х |

Х |

0.7 |

0.65 |

0.6 |

0.55 |

0.5 |

0.45 |

|

5 |

Х |

Х |

Х |

Х |

0.6 |

0.55 |

0.5 |

0.45 |

0.4 |

Исходя из таблицы, для размера 30H6 Ra0,4 Kпов. = 0,6

4. Показатель унификации конструктивных элементов Куэ

Показатель унификации конструктивных элементов определяется по следующей формуле:

|

Kуэ

=

|

|

где Nэ – общее количество конструктивных элементов в детали, шт;

Nуэ – количество унифицированных конструктивных элементов детали, шт;

n – количество нетехнологичных элементов детали, шт.

В ходе изготовления данной детали все элементы изготавливаются стандартным режущим инструментом и не требуют применения специальной оснастки (оправок, планшайб, кондукторов и д.р.),также все размеры инструментов определены стандартами, следовательно Kуэ=1.

5. Показатель использования материала. Ким.

Ким = ![]()

![]() , гдеVз

и Vд

- объёмы заготовки и обработанной

детали (без покрытий).

, гдеVз

и Vд

- объёмы заготовки и обработанной

детали (без покрытий).

Ким=

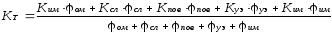

На последнем этапе комплексный показатель технологичности детали рассчитывается по формуле

где i выбирают из табл. 1, тогда:

Вывод: в результате вычислений видно, что комплексный показатель технологичности детали, равный 0,84, выше нормативного значения коэффициента технологичности, который для данной детали равен 0,65. Это позволяет оставить ступеньку, полученную после отрезания торца. [5]

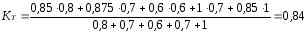

Активируя

операцию сборки «После операции 05»,

получаем операционную заготовку на

операцию «05 горизонтально-фрезерная».

Активируя

операцию сборки «После операции 05»,

получаем операционную заготовку на

операцию «05 горизонтально-фрезерная».

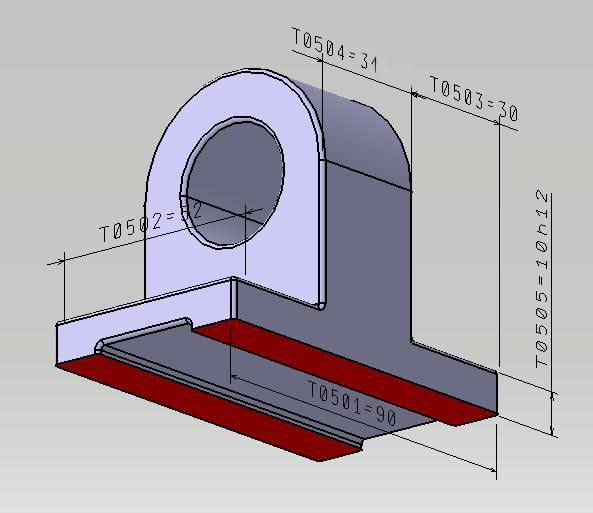

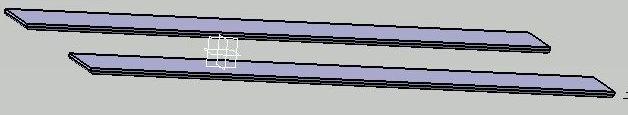

Рис. 2.11 Операционная заготовка на операцию «010 горизонтально-фрезерная».

Эта модель является начальной заготовкой.

Далее на созданных моделях операционных заготовок создаются необходимые аннотационные размеры, а так же на основе этих моделей делаются чертежи операционных заготовок.

Использованный метод построения сборки позволяет избежать появления лишних линий и элементов на границах пересечения добавляемых тел и является наиболее удобным для проектирования сборок несложных моделей с небольшим количеством операций.

Глава 3. Расчет размерных цепей в программе «тис-цепь».

3.1 Основные понятия о размерных цепях

Размерной цепью, в соответствии с ГОСТ 16319-80, называют совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Звеном размерной цепи может быть линейный или угловой размер машины, узла, детали или системы СПИД (станок - приспособление - инструмент - деталь), определяющий размер поверхности или относительное расстояние. Каждая размерная цепь содержит одно (и только одно) замыкающее или исходное звено и несколько составляющих звеньев.

ГОСТ 16319-80 дает следующие определения звеньям размерной цепи: исходным, или замыкающим звеном называют размер, непосредственно связывающий поверхности или оси, относительные расстояния или поворот которых необходимо обеспечить или определить в поставленной задаче. Составляющим называют звено размерной цепи, изменение которого вызывает изменение исходного или замыкающего звена. Исходное или замыкающее звено занимает в размерной цепи особое положение - относительно этого звена строится размерная цепь. Надобность в построении размерной цепи возникает только тогда, когда необходимо обеспечить или измерить положение двух поверхностей не непосредственно, а через другие (составляющие) размеры узла, детали или технологического процесса.

В зависимости от принадлежности звеньев и поставленной задачи, размерные цепи разделяют на конструкторские, технологические и измерительные. При решении задач обеспечения точности изготовления изделий и деталей используются технологические размерные цепи. В данной работе рассматриваются лишь те технологические размерные цепи, замыкающими звеньями которых являются чертежные (конструкторские) размеры детали и припуски, снимаемые на операциях, а составляющими - операционные (технологические) размеры, которые нужно выдержать при обработке заготовки.

Такие цепи наиболее часто приходится строить и рассчитывать при определении величин: припусков, операционных размеров, допусков и технических условий в ходе проектирования технологического процесса обработки. Выводы и закономерности, установленные для технологических размерных цепей, применимы для построения и решения размерных цепей других видов. Каждый из составляющих размеров цепи может изменяться в пределах своего допуска. Это колебание составляющих размеров влечет за собой изменение величины замыкающего звена.

По характеру влияния на замыкающий размер, составляющие звенья разделяют на «увеличивающие» и «уменьшающие». Увеличивающим называют звено размерной цепи, с увеличением которого увеличивается исходное или замыкающее звено, уменьшающим - звено, с увеличением которого исходное или замыкающее звено уменьшается.

В зависимости от того, что задано (известно) и что является искомым - замыкающие или составляющие размеры - все разнообразные задачи, решаемые с использованием размерных цепей, разделяются на два типа.

Задача 1. Определение предельных размеров замыкающего звена размерной цепи, когда известны предельные размеры остальных составляющих звеньев. Эту задачу называют "проверочной", поскольку необходимость в ее решении возникает тогда, когда известны значения всех составляющих звеньев и установлены требования к их точности.

Задача 2. Определение предельных размеров составляющих звеньев размерной цепи, если известны предельные размеры замыкающего звена и номинальные значения размеров составляющих звеньев. При решении такого типа задач замыкающее звено обычно называют исходным. Эту задачу целесообразно называть "проектировочной", поскольку решают ее в процессе проектирования. При решении такой задачи необходимо определить требования к точности составляющих звеньев (задать на них отклонения от номинальных размеров).

—0.1n

—0.1n