- •Оглавление

- •Введение Описание конструкции изделия. Описание геометрии.

- •Описание материала.

- •Физические свойства

- •Химический состав

- •Расчет конструкции на технологичность

- •Расчет коэффициентов

- •Определение типа производства и его краткое описание.

- •Технико-экономическое обоснование метода получения заготовки Штамповка Выбор способа горячей объемной штамповки

- •Выбор индекса по ковкости сплава

- •Определение оптимального способа гош

- •Проектирование поковки

- •1 Размеры обработанной заготовки

- •2 Основные припуски и предельные отклонения :

Выбор индекса по ковкости сплава

Определяем номер группы в классификации деформируемых сплавов по ковкости – М2 (табл.1.4[2]).

Выбор индекса массы поковки

По чертежу детали определяем массу поковки в первом приближении:

,

,

где

- масса детали, кг

- масса детали, кг

- усредненный коэффициент весовой

точности, принимается равным 0,62.

- усредненный коэффициент весовой

точности, принимается равным 0,62.

Определяем градационный индекс поковки по ее массе – G5 (табл.1.5[2])

Выбор индекса степени сложности поковки

Степень сложности поковок (индекс С) определяем путем вычисления массы (объема) поковки Gп (Vп) к массе (объему) геометрической фигуры Gф (Vф) минимального объема, в которую вписывается форма поковки.

где

- масса поковки,

- масса поковки,

кг - масса геометрической фигуры.

кг - масса геометрической фигуры.

Определяем индекс степени сложности поковки – С1 (табл.1.6[2]).

Выбор индекса поковки по конструктивной форме

Определяем индекс классификации поковки по конструктивной форме – К2 (табл.1.7[2]).

Предварительный выбор способов штамповки методом бальной оценки

Анализ исходных параметров показывает, что каждый из них по разному влияет на выбор способа горячей объемной штамповки. Значимость каждого исходного параметра оценивают весовым коэффициентом – а (табл.1.8[2]): штамповка сплав ковкость припуск

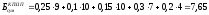

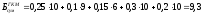

По каждому способу штамповки по табл.1.9 определяем суммарное количество баллов, соответствующих найденным классификационным индексам:

,

,

где

- суммарное количество баллов по каждому

способу штамповки (i);

- суммарное количество баллов по каждому

способу штамповки (i);

- количество баллов по каждому

классификационному индексу (j).

- количество баллов по каждому

классификационному индексу (j).

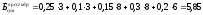

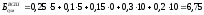

Окончательный суммарный балл по каждому из способов штамповки определяем с учетом относительной производительности способа и относительной стоимости производства единицы массы поковок различными способами ГОШ по формуле (6[1]):

,

,

где

- относительная производительность

способа (табл.1.10[1]);

- относительная производительность

способа (табл.1.10[1]);

- относительная себестоимость

(табл.1.10[1]).

- относительная себестоимость

(табл.1.10[1]).

Определение оптимального способа гош

После

вычислений суммарного балла

по каждому способу штамповки на дальнейшее

рассмотрение остаются 3 способа штамповки:

на кривошипных горячештамповочных

прессах, на горизонтально-ковочных

машинах, и на высокоскоростных молотах.

Условно оптимальный способ штамповки

определяем из условий выбора согласно

заданию на основе сопоставительного

анализа приоритетных способов (табл.1[2]).

по каждому способу штамповки на дальнейшее

рассмотрение остаются 3 способа штамповки:

на кривошипных горячештамповочных

прессах, на горизонтально-ковочных

машинах, и на высокоскоростных молотах.

Условно оптимальный способ штамповки

определяем из условий выбора согласно

заданию на основе сопоставительного

анализа приоритетных способов (табл.1[2]).

Анализируя данные в таблице, особенности конструкции детали (в нашем случае осесимметричное тело вращения), а так же особенности каждого из процессов, приходим к выводу, что наилучшим способом изготовления данной детали является штамповка на ГКМ (горизонтально-ковочная машина).

Проектирование поковки

Исходной информацией при проектировании поковки являются чертеж детали, технические требования, способ штамповки и его разновидность.

2.3 Выбор классификационных индексов параметров проектируемой поковки

Частные индексы по основным параметрам (материалу, степени сложности) мы определили при выборе способа штамповки. Для проектирования поковки в соответствии с ГОСТ 7505-89 определяем новые индексы:

Группа материала – М4 (табл.2.2[1]);

Группа стали – М3 (табл.2.2[1]);

Степень сложности остается без изменений – С1;

Класс точности поковки по ГОСТ 7505-89 – Т4 (табл.2.3[1]).

2.4 Определение массы поковки

Расчетную массу поковки ориентировочно вычисляем по формуле:

,

,

где

- расчетная масса поковки (в первом

приближении);

- расчетная масса поковки (в первом

приближении);

- масса детали;

- масса детали;

- расчетный коэффициент, устанавливаемый

в соответствии с конфигурацией детали

и способом штамповки,

- расчетный коэффициент, устанавливаемый

в соответствии с конфигурацией детали

и способом штамповки, (табл.2.4[1]).

(табл.2.4[1]).

2.5 Определение обобщенного исходного индекса

Определяем исходный индекс для последующего назначения припусков, допусков и допускаемых отклонений – 18 (табл.2[2]).

2.6 Определение основных припусков

Определение основных припусков на размеры ведем по табл.3[2]:

|

Допуск на размер |

размер |

|

3,2мм |

d1=100; |

|

3,2мм |

d2=120; |

|

3,0мм |

L1=50,5; |

|

2,7мм |

L2=18,5; |

|

3,8мм |

L3=385 |

2.8 Устанавливаем штамповочные уклоны

По табл.2.7[2] определяем штамповочные уклоны α=10.

2.9 Устанавливаем радиусы закруглений

Радиусы закруглений назначают на все пересечения поверхностей поковки. Назначаем минимальные радиусы закруглений наружных (Rн) углов – Rн=5,0мм (табл.7[3]).

2.10 Выбор допусков на линейные размеры поковок

Определяем допуски и допускаемые отклонения линейных размеров стальных поковок:

А) Линейные размеры (табл.8[2]):

диаметр

мм;

мм;

диаметр

мм;

мм;

длина

мм;

мм;

длина

мм;

мм;

длина

мм.

мм.

Б) Радиусы закруглений (табл.17[3]):

Rв= мм.

мм.

2.11 Допуски формы и расположения поверхностей поковки

Допускаемая величина смещения по поверхности разъема штампа – 1,2 мм (табл.9[3]);

Допускаемое отклонение по изогнутости, от плоскостности – 1,6 мм ( табл.13[3]).

2.12 Высота остаточного облоя и высота заусенца

Допускаемая величина остаточного облоя – 1,4 мм (табл.10[3]);

Допускаемая величина заусенца не должна превышать - 5 мм (п.5.10[3]).

Расчет массы поковки проводят, суммируя массы ее элементарных частей:

m0факт = Σm0iфакт = 0,001Σmпmili, где mпм – масса погонного метра поковки, кг, круглого сечения (определяется по диаметру элементарной части поковки с учетом половины положительного предельного отклонения его). Данные о массе погонного метра [ГОСТ 2590-71]; li – длина элементарной части поковки, мм. Для нашего примера:

m0факт = 0,001(96,33×21,2+67,97×442,3)= 30,86кг .

Расчет коэффициента использования металла ведется по формуле:

Ким = mд/mз = 27,98/30,86= 0,91

Эскиз поковки

Ковка

Для изготовления заготовки, будем использовать поковки изготовляемые ковкой на паровоздушных молотах (стр.112[4])