- •1 Очистка и сортировка какао-бобов

- •2 Обжарка какао бобов

- •3 Дробление какао бобов

- •4 Получение какао тертого

- •5 Темперирование какао тертого

- •6 Прессование какао тертого

- •7 Производство какао порошка

- •8 Приготовление сахарной пудры

- •9 Вальцевание шоколадных масс

- •10 Конширование шоколадных масс

- •11 Темперирование шоколадных масс

- •12 Формование плиточного шоколада

- •13 Машинно-аппаратурная схема линии производства

11 Темперирование шоколадных масс

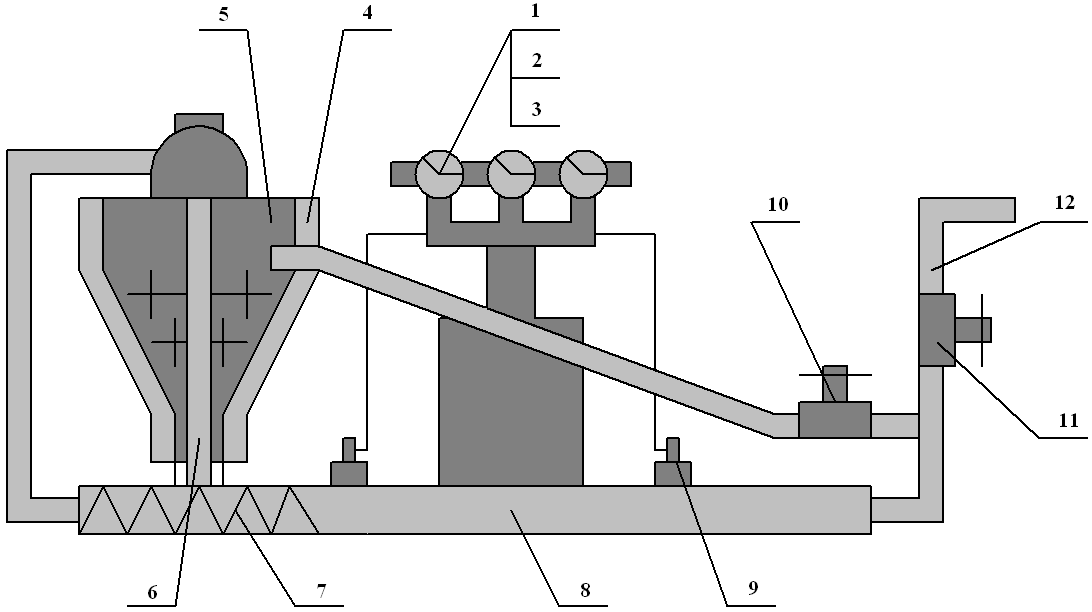

Темперирование шоколадных масс производится в различных темперирующих машинах. Принципиальная схема трехзонной темперирующей машины показа на рисунке 12. Шоколадная масса температурой 45 – 50°С подается в конусообразную воронку 5 с мешалкой 6 и водяной рубашкой 4. Перемешивание способствует равномерному охлаждению и подаче массы в загрузочное отверстие корпуса машины, представляющего собой горизонтальный цилиндр 8, разделенный на три секции.

Рисунок 12 – Схема темперирующей машины

Внутри цилиндра вращается с частотой 30 об/мин пятизаходный шнек 7. Высота витков шнека 2 – 5 мм, поэтому масса перемещается в цилиндре тонким слоем. Последовательно проходя через зоны, в рубашки которых непрерывно подается холодная или подогретая вода, шоколадная масса приобретает нужную температуру.

После первой и второй зоны установлены датчики 9, которые передают сигнал о величине температуры приборам 3. Термометры имеют две стрелки: установочную 1 и показывающую 2. Третий прибор указывает температуру воды в рубашке третьей зоны и рубашке отводной трубы 12. Установочные стрелки термометров сблокированы с реле и электромагнитными клапанами, автоматически регулирующие подачу воды в рубашку соответствующей зоны.

Температура шоколадной массы при выходе из первой зоны охлаждения должна быть 33 – 34°С, а при выходе из второй зоны 31 – 32°С. Для поддержания этой температуры в рубашки третьей зоны и отводящей трубы подают воду температурой 31 – 32°С из специального бачка с электроподогревателем. Таким образом, шоколадная масса, поступающая на формование, имеет всегда постоянную температуру и вязкость.

Процесс темперирования производится непрерывно, поэтому в случае, если необходимо прекратить подачу готовой продукции шоколадной массы на формование, закрывают кран 11 и открывают кран 10 на наклонной трубе, по которой масса возвращается в воронку машины.

Протемперированная шоколадная масса по утепленному трубопроводу передается на формование.

12 Формование плиточного шоколада

Шоколадные изделия формуют путем отливки шоколадной массы в специальные формы. На рисунке 13 показана принципиальная схема отливочного автомата. Пустые формы конвейером 3 перемещаются в зоне 5 агрегата, где подогреваются нагревателями инфракрасного излучения до температуры 31 – 32°С. Отливочная головка оборудована мешалкой и водяной рубашкой, обеспечивающими постоянство температуры массы.

Рисунок 13 – Схема отливочного автомата для формования плиточного шоколада

Отливочные головки совершают над непрерывно движущимся конвейером возвратно-поступательное движение, что обеспечивает непрерывность потока. В каждую форму отливочная головка дозирует определенную порцию шоколадной массы.

Шоколадная масса обладает значительной вязкостью, большой плотностью и поэтому не может быстро растекаться по всей форме. Чтобы обеспечить равномерное заполнение форм, они поступают на вибротранспортер 4. Для снижения шума, возникающего при встряхивании форм, секции вибротранспортера заключены в деревянный кожух, а сами формы перемещаются конвейером над поверхностью постоянных магнитов. Во время вибрации из шоколадной массы удаляются пузырьки воздуха.

После вибротранспортера формы поступают в охлаждающую камеру 6. В верхней зоне камеры 11 поддерживается температура воздуха 8±2°С, а в нижней зоне 12 температура 13±2°С. Циркуляция воздуха в камере создается четырьмя расположенными попарно центробежным вентиляторами 7.

В охлаждающей камере формы, многократно меняя направление движения, постепенно поднимаются вверх, а затем по вертикальной ветви конвейера опускаются вниз, повернутые дном вверх. При движении на нижней горизонтальной ветви конвейера вправо формы подвергаются вибрации. Это способствует выпадению изделий из форм на пластины, шарнирно соединенные с цепью транспортера 9.

В камере 6 формы с шоколадом охлаждаются в течение 19 мин. С пластинчатого конвейера 9 плитки шоколада поступают на четыре ленточных питателя 10 и передаются к заверточным автоматам. В случае вынужденной остановки одной из заверточных машин, плитки поступают на резервный ленточный транспортер 8, с которого они снимаются вручную.