- •1 Очистка и сортировка какао-бобов

- •2 Обжарка какао бобов

- •3 Дробление какао бобов

- •4 Получение какао тертого

- •5 Темперирование какао тертого

- •6 Прессование какао тертого

- •7 Производство какао порошка

- •8 Приготовление сахарной пудры

- •9 Вальцевание шоколадных масс

- •10 Конширование шоколадных масс

- •11 Темперирование шоколадных масс

- •12 Формование плиточного шоколада

- •13 Машинно-аппаратурная схема линии производства

9 Вальцевание шоколадных масс

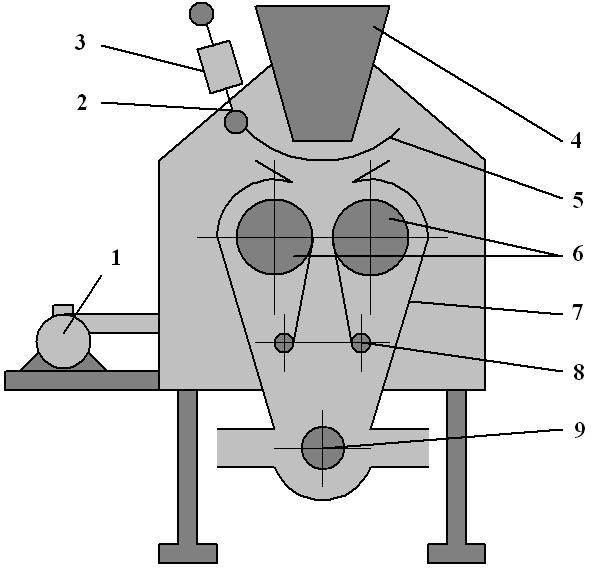

Для измельчения твердых частиц шоколадной массы ее обрабатывают на валковых мельницах. Масса вначале измельчается на двухвалковой мельнице, принципиальная схема которой изображена на рисунке 9.

Машина имеет два пустотелых валка 6 диаметром 400 мм, изготовленных из высокопрочной стали. Внутрь валков подается охлаждающая жидкость. Специальное устройство контролирует температуру валков и автоматически поддерживает режим охлаждения.

Зазор между валками автоматически регулируется гидравлическим устройством. Валки приводятся в движение от электродвигателя 1.

Шоколадная масса подается в бункер 4, дно которого закрыто заслонкой 5. Заслонка перемещается при помощи гидравлического цилиндра 3, снабженного штоком 2. Уровень наполнения бункера автоматически контролируется.

Рисунок 9 – Схема двухвалковой мельницы

Проходя в зазоре между валками, масса измельчается до размера частиц 150 – 200 нм. С валков смесь снимается пневматически прижимаемыми скребками 8 и по кожуху 7 стекает в отводящий шнек 9.

Машина полностью автоматизирована, ее электронное оснащение основывается на программном управлении с центрального пульта.

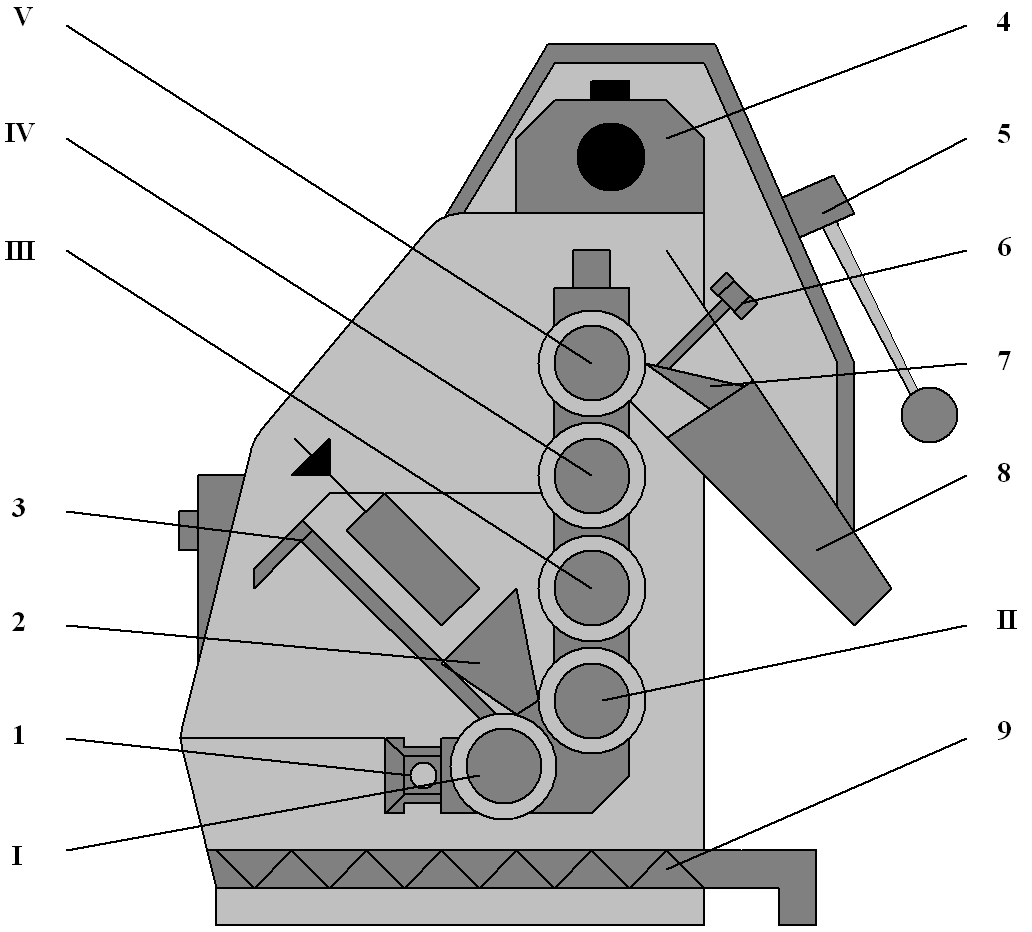

После измельчения шоколадной массы в двухвалковой мельнице, масса передается на окончательное измельчение в пятивалковую мельницу. Современные пятивалковые мельницы работают в автоматическом режиме и оснащены программным управлением. Установочные данные по рецептурному составу и технологическим параметрам для шоколадных масс занесены в память рецептур шоколада.

Основными рабочими органами мельницы, схема которой изображена на рисунке 10, являются пять пустотелых валков диаметром 400 мм и длиной 1000 – 2000 мм. Четыре валка расположены один над другим, а один смещен в сторону, опоры валков установлены в двух боковых стойках, на которых смонтирована регулирующая и контрольно-измерительная аппаратура. С электронного пульта регулируются: зазор между валками, температура охлаждающей воды в каждом валке, наполнение загрузочного бункера, раскрытие дозирующей заслонки бункера, а следовательно, наполнение шоколадной массой воронки 3.

Рисунок 10 – Схема пятивалковой мельницы

Скребком 2 масса равномерно распределяется по длине валка Iи попадает в зазор между валкамиIиII. За счет нарастающей скорости вращения валковII,III,IVиVмасса увлекается в зазор между ними.

Валки приводятся в движение от электродвигателя, который устанавливается на плите 4. Валковую мельницу можно остановить, не отключая электродвигатель, поворотом рукоятки 5, которая связана с фрикционной муфтой.

По мере продвижения массы от IкVвалку зазор между ними уменьшается, твердые частицы подвергаются сжатию и раздавливаются. С верхнего валкаVмасса снимается скребком 7, который прижимается к валку вращением штурвала 6, и отводится из машины по наклонному лотку 8. В лотке установлен блок постоянных магнитов, улавливающих ферропримеси.

10 Конширование шоколадных масс

Конширование является завершающим процессом обработки шоколадных масс, в результате которого достигаются оптимальные параметры шоколада. Для этих целей применяются вертикальные ротационные коншмашины и горизонтальные однокамерные коншмашины.

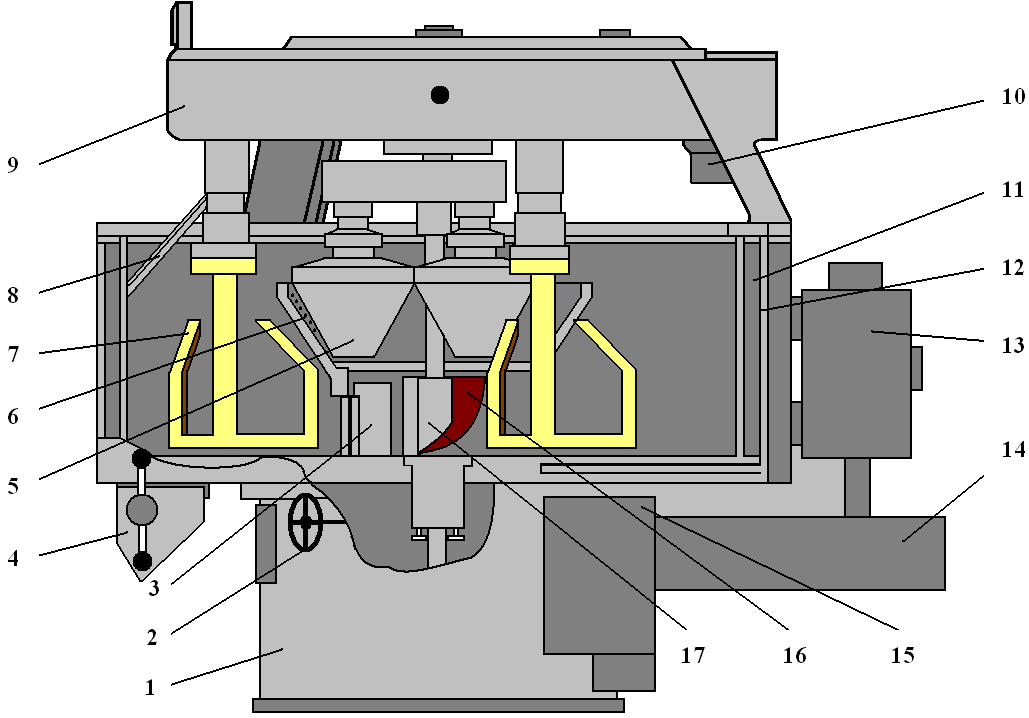

Ротационная коншмашина, изображенная на рисунке 11, состоит из цилиндрической емкости 12 с водяной рубашкой 11. Внутри емкости расположена гранитная конусная чаша 6, в которой вращаются три подвесных гранитных валка 5. Сила прижатия конусов к поверхности чащи регулируется. С помощью конусов производится дальнейшее измельчение твердых частиц шоколадной массы. В емкости расположены три фасонные мешалки 7, совершающие планетарное вращательное движение. Привод рабочих органов машины осуществляется от электродвигателей 13 через ременную передачу 14 и редуктор 15.

Рисунок 11 – Ротационная коншмашина

После вальцевания шоколадную массу загружают в коншмашину через патрубок 10. Процесс конширования осуществляется в две стадии. На первой стадии масса непрерывно и интенсивно перемешивается мешалками 7 в течение 18 – 24 ч. Внутренняя поверхность корпуса очищается ножом 8. Постепенно температура повышается от 40 до 70°С. Для активного аэрирования массы в машину нагнетается вентилятором теплый очищенный воздух.

Вторая стадия конширования совмещена с отминкой. В шоколадную массу согласно рецептуре добавляют какао масло, изменяют направление и увеличивают скорость вращения мешалок 7, штурвалом 2 открывают заслонку 3. Шнеком 16 масса подается из емкости в гранитную чашу, где измельчается гранитными валками.

Обработка шоколадной массы в таком режиме продолжается в течение 10 – 20 ч для обыкновенных сортов шоколада и 40 – 45 ч для десертных. Затем, уменьшив частоту вращения мешалок, вводят фосфатиды для разжижения шоколадной массы и продолжают обработку в течение 1,5 – 2,0 ч.

Выгрузка готовой шоколадной массы осуществляется через разгрузочное отверстие 4, закрываемое задвижкой 3. Коншмашина имеет пульт управления, на котором установлены приборы, показывающие нагрузку электродвигателя, температуру массы и степень закрытия задвижки.